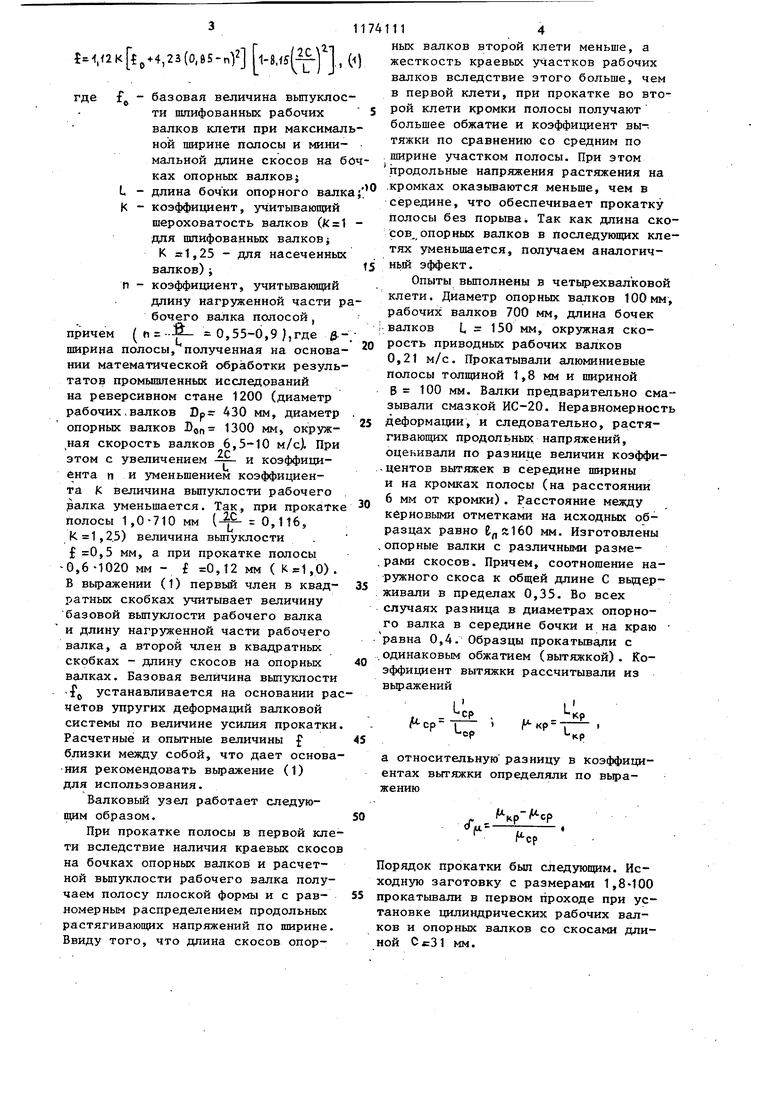

1 Изобретение относится к прокатному производству и совершенствует профилировку валков широкополосных станов горячей и холодной прокатки. Благодаря применению различных пр филировок валков не обеспечивается прокатка полос без обрывов вследств наличия значительных растягивающих напряжений на кромках, так как нали чие в первых трех клетях одинаковой длины скосов обуславливает меньшее обжатие кромок, чем середины ширины полосы, а в четвертой клети, где дл на скосов опорных валков еще больше обжатие и вытяжка металла по кромке -уменьшается еще в большей степени. Цепь изобретения - повьшение производительности стана за счет уменьшения обрывов полос, Непрерывньй стан холодной прокат ки включает в себя четыре - шесть последовательно расположенных клетей. В каждой клети имеется два рабочих и два опорных валка. Один из рабочих валков устанавливают с цилиндрическим профилем бочки, а второй - с вьшуклым профилем образующей бочки. На чертеже изображен валковый узел. Предлагаемый узел сох:тоит из опо ного валка 1, средней цилиндрическо части бочки 2 и концевых скосов 3 и 4. Длина цилиндрической средней части бочек опорных валков увеличивается от первой к последней клети и это обеспечивает соответствующее .увеличение жесткости краевых участков бочек рабочих валков. Вместе с этим от первой к последней клети увеличивается разница между величиной зазора в средней части длины бочки рабочих валков 5 и на их края Это различие позволяет изменять коэффициент вытяжки полосы на кром,ке от первой к последней клети более интенсивно,, чем в средней части щирины полосы и обеспечивает снижение продольных растягиваюш х напряжений в прокатываемой полосе, по сравнению с тем, когда величины коэффициентов вытяжки в середине и на кромке полосы будут одинаковы. Размеры наружного концевого скоса 3 и внутреннего скоса 4 в первой клети определяются конкретными условия ми стана (стойкостью опорных валков против выкрошек, интенсивностью из112носа поверхностей, поперечной разнотолщинностью полосы) и они равны в сумме -Л 0,1-0,6. При этом длина наружного скоса 3 опорного валка 1, как правило, не превьш1ает 0,35 от общей длины скоса С. Во вторую клеть устанавливают .опорные валки с длиной наружного и внутреннего скосов в П1 1,06-1,20 раза меньше, чем в первой клети. При этом уменьшение длины наружного и внутреннего скосов производят пропорционально. Минимальное значение отношения, равное m г1,06, обусловлено тем, что уменьшение этого значения не обеспечивает разницы длины скосов, достаточной для создания необходимо-, го различия прогибов валков. Действительно, если в первой клети-- 0,1 и. отношение . т - 1,03, то при С 80. мм и L 1700 мм, во второй клети стана длина скосов будет равна всего С 78,6 мм. Различие длины скосов в первой и во второй клетях в 2,4 мм практически не вызывает изменения прогибов валков и неравномерности вытяжек по ширине полосы. Верхнее значение отношения т 1,20 обусловлено тем, что при ми нимальной длине скосов в первой клети ( С 80) применение m 1,20 йа пятиклетевом стане влечет за собой уменьшение длины скоса в пятой клети до С 40 мм, когда уже практически не наблюдается эффект воздействия скосов на уменьшение защемления концевых участков рабочих валков, снижение выпуклости рабочих валков и получение полос, высокой плоскостности. Таким образом, при ,06 прогибы рабочих валков соседних клетей практически одинаковы и при этом отсутствует различие неравномерности коэффициентов вытяжек по ширине полосы в соседних клетях. При tn7l,2 в последних клетях пятиклетевого стана длина скосов на опорных .валках оказывается меньше С 40 мм, что ухудшает условия получения плоских полос. Величина выпуклости рабочих валков, которая зависит от коэффициентов п , Си К , определяется по выоажению3 ,4,23(0,9S-nfl (, где f - базовая величина выпуклос ти шлифованных рабочих валков клети при максимал ной ширине полосы и минимальной длине скосов на б ках опорных валков; L - длина бочки опорного валк К - коэффициент, учитывающий шероховатость валков ( для шлифованных валковj К 1,25 - для насеченных валков)i п - коэффициент, учитьгаанщий длину нагруженной части р бочего валка полосой , причем ( п ---Ё- 0,55-0,9 ),где 0 ширина полосы, полученная на основаНИИ математической обработки результатов промышленных исследований на реверсивном стане 1200 (диаметр рабочих, валков 430 мм, диаметр опорных валков Don 1300 мм окруж,ная скорость валков 6,5-10 м/с). При этом с увеличением -- и коэффициента п и уменьшением коэффициента К величина выпуклости рабочего ралка уменьшается. Так, при прокатке полосы 1,0-710 мм (- 0,116, k 1,2.5) величина выпуклости f 0,5 мм, а при прокатке полосы -0,6-1020мм- f 0,12мм(Ке1,0). В выражении (1) первый член в квадратных скобках учитывает величину базовой вьшукпости рабочего валка и длину нагруженной части рабочего валка, а второй член в квадратных скобках - длину скосов на опорных валках. Базовая величина выпуклости -fo устанавливается на основании рас четов упругих деформаций валковой системы по величине усилия прокатки Расчетные и опытные величины f близки между собой, что дает основания рекомендовать выражение (1) для использования. Валковьш узел работает следующим образом. При прокатке полосы в первой клети вследствие наличия краевых скосов на бочках опорных валков и расчетной выпуклости рабочего валка получаем полосу плоской формы и с равномерным распределением продольных растягивающих напряжений по ширине. Ввиду того, что длина скосов опор114ных валков второй клети меньше, а жесткость краевых участков рабочих валков вследствие этого больше, чем в первой клети, при прокатке во второй клети кромки полосы получают большее обжатие и коэффициент вы-тяжки по сравнению со средним по ширине участком полосы. При этом продольные напряжения растяжения на .кромках оказьшаются меньше, чем в середине, что обеспечивает прокатку Полосы без порываi Так как длина скосов, опорных валков в последующих клетях уменьшается, получаем аналогичньй эффект. Опыты выполнены в четырехвалковой клети. Диаметр опорных валков 100мм, рабочих валков 700 мм, длина бочек валков L 150 мм, окружная скорость приводных рабочих валков 0,21 м/с. Прокатывали aлю D ниeвыe полосы толщиной 1,8 мм и шириной В 100 мм. Валки предварительно смазывали смазкой ИС-20. Неравномерность деформации, и следовательно, растягивающих продольньк напряжений, оценивали по разнице величин коэффицентов вытяжек в середине ширины и на кромках полосы (на расстоянии 6 мм от кромки). Расстояние между керновыми отметками на исходных образцах равно & я;160 мм. Изготовлены опорные валки с различными размерами скосов. Причем, соотношение наружного скоса к общей длине С вьщерживали в пределах 0,35. Во всех случаях разница в диаметрах опорного валка в середине бочки и на краю равна 0,4. Образцы прокатывали с одинаковым обжатием (вытяжкой). Коэффициент вытяжки рассчитывали из выражений t. - р-кр -г- , ср I I -Ср -кр а относительную разницу в коэффициентах вытяжки определяли по вьтражениюорядок прокатки бьш следующим. Исодную заготовку с размерами 1,8-100 рокатывали в первом проходе при усановке цилиндрических рабочих валов и опорных валков со скосами длиой Сс31 мм. Таким образом,валковый узел дает возножность уменьшить или исключить порывы полос при прокатке и в результате : этого повысить стабильность процесса, -сократить расходметалла «а 1-2%,про,высить производительность стана на ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Валковые узлы непрерывного прокатного стана | 1988 |

|

SU1646635A1 |

| Способ прокатки полос на широкополосном стане | 1989 |

|

SU1652007A1 |

| Комплект рабочих валков чистовой клети полосового стана и способ прокатки полос в рабочих валках чистовой клети полосового стана | 1988 |

|

SU1597242A1 |

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ПОЛОСОВОГО СТАНА | 1998 |

|

RU2129927C1 |

| Рабочий валок листопрокатной клети | 1981 |

|

SU984522A1 |

| Валковый комплект многовалкового стана | 1988 |

|

SU1546185A1 |

| Валковый узел прокатной клети кварто | 1990 |

|

SU1733136A1 |

| РАБОЧИЙ ВАЛОК ДЛЯ ХОЛОДНОЙ ПРОКАТКИ | 2014 |

|

RU2585922C1 |

| Способ прокатки полос | 1990 |

|

SU1810139A1 |

| Способ прокатки полос | 1990 |

|

SU1761314A1 |

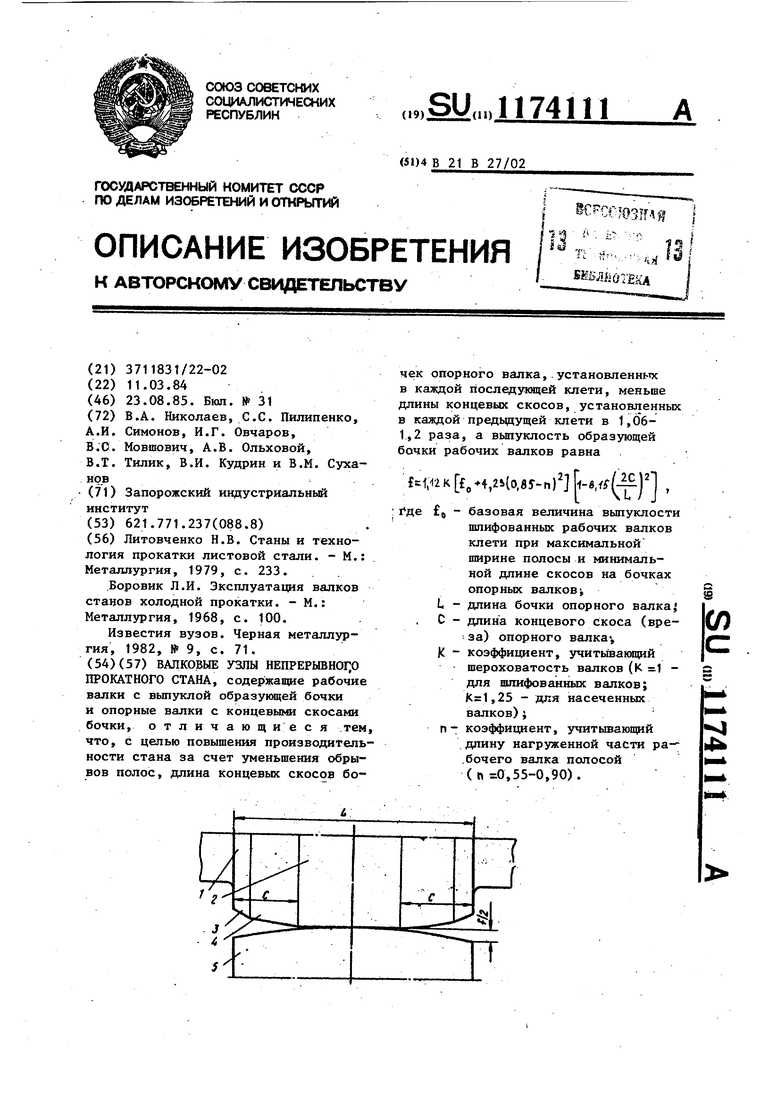

ВАЛКОВЫЕ УЗЛЫ НЕПРЕРЫВНОГ,0 ПРОКАТНОГО СТАНА, содержащие рабочие валки с выпуклой образунмцей бочки и опорные валки с концевыми скосами бочки, отличающи еся тем, что, с целью повышения производительности стана за счет уменьшения обрывов полос, длина концевых скосов бо3 «-, Ы «ИБЛЙ01 КА чек опорного валка,. установленнь1х в каждой последующей клети, меньше длины концевых скосов, установленных в каждой предвдущей клети в 1,,2 раза, а выпуклость образующей бочки рабочих валков равна ,f2K ,2i{o,e5-h) U,f( , Где j - базовая величина выпуклости шлифованных рабочих валков клети при максимальной ширине полосы и минимальной длине скосов на бочках опорных валков , (5 I С длина бочки опорного валка, длина концевого скоса (вреза) опорного валка-, К коэффициент, учитываниций шероховатость валков (К 1 а для шлифованных валков; ,25 - для насеченных валков); коэффициент, учитывающий длину нагруженной части ра- .бочего валка полосой (,55-0,90).

| Литовченко Н.В | |||

| Станы и технология прокатки листовой стали | |||

| - М.: Металлургия, 1979, с | |||

| Крутильный аппарат | 1922 |

|

SU233A1 |

| .Боровик Л.И | |||

| Эксплуатахщя валков станов холодной прокатки | |||

| - М.: Металлургия, 1968, с | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| Известия вузов | |||

| Черная металлургия, 1982, № 9, с | |||

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

Авторы

Даты

1985-08-23—Публикация

1984-03-11—Подача