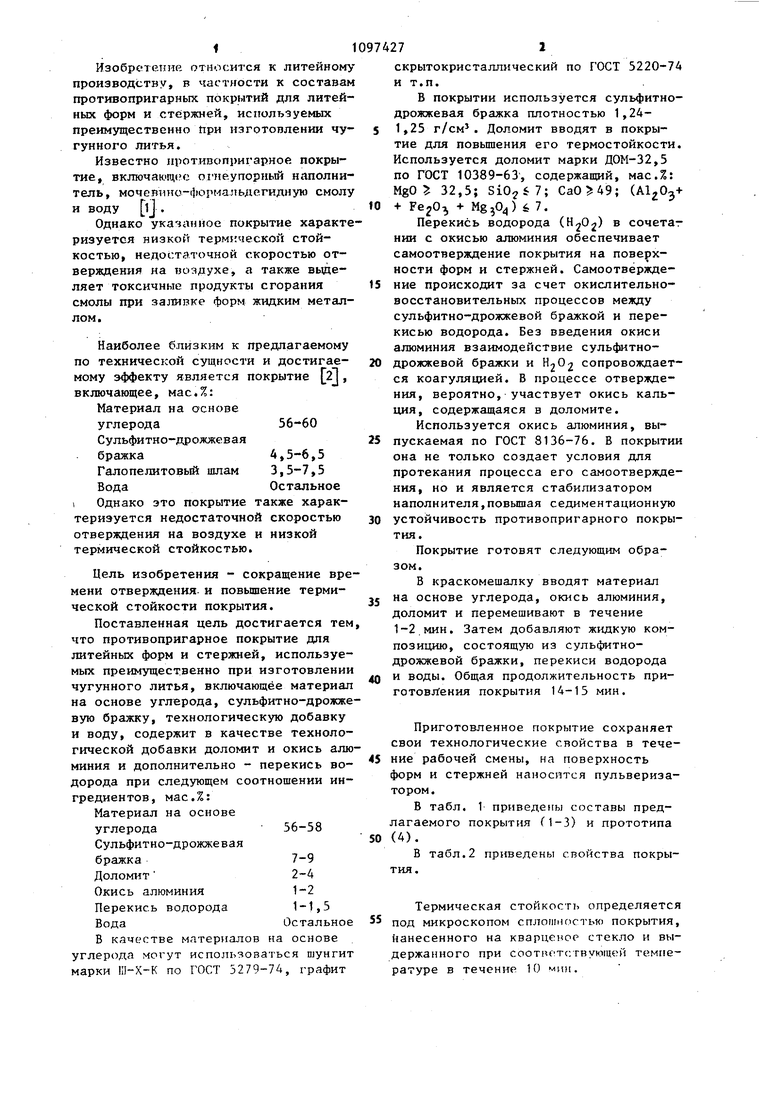

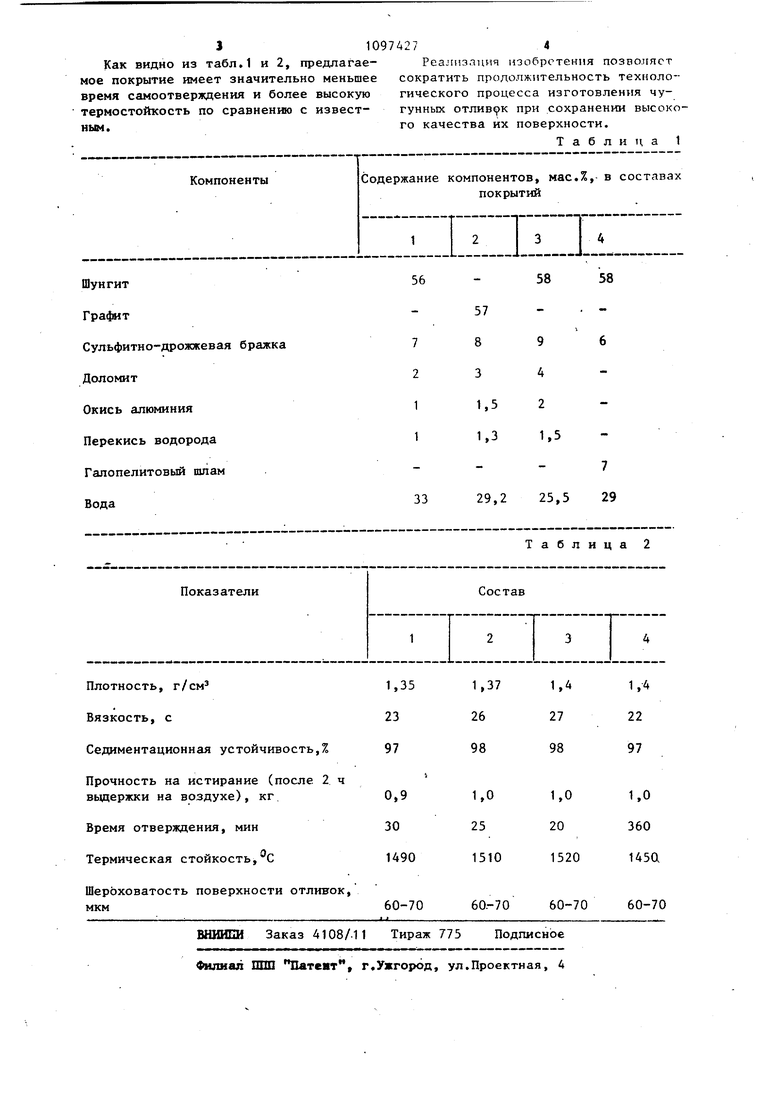

Изобретение относится к литейном производству, в частности к состава противопригарных покрытий для литей ных форм и стержней, используемых преимущественно При изготовлении чу гунного литья. Известно противопригарное покрытие, включающ(е о1не.упориый наполни тель, мочелмло-формальдегидную смол и воду lj . Однако укачанное покрытие характ ризуется низкой терм1;ческой стойкостью, недостаточной скоростью отверждения на воздухе, а также вьщеляет токсичные продукты сгорания смолы при заливке форм жидким метал лом . Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является покрытие 21, включающее, мас.%: Материал на основе углеродаЗб-бО Сульфитно-дрожжевая бражка4,5-6,5 Галопелитовый щлам 3,5-7,5 ВодаОстальное Однако это покрытие также характеризуется недостаточной скоростью отверждения на воздухе и низкой термической стойкостью. Цель изобретения - сокращение вре мени отверждения, и повьшгение термической стойкости покрытия. Поставленная цель достигается тем что противопригарное покрытие для литейных форм и стержней, используемых преимущественно при изготовлении чугунного литья, включающее материал на основе углерода, сульфитно-дрожже вую бражку, технологическую добавку и воду, содержит в качестве технологической добавки доломит и окись алю миния и дополнительно - перекись водорода при следующем соотношении ингредиентов, мас.%: Материал на основе углерода56-58 Сульфитно-дрожжевая бражка7-9 Доломит2-4 Окись алюминия 1-2 Перекись водорода ,5 ВодаОстальное В качестве материалов на основе углерода могут использоваться шунгит марки Ш-Х-К по ГОСТ 5279-74, графит скрытокристаллический по ГОСТ 5220-74 и т.п. В покрытии используется сульфитнодрожжевая бражка плотностью 1,241,25 г/см. Доломит вводят в покрытие для повьшения его термостойкости. Используется доломит марки ДОМ-32,5 по ГОСТ 10389-63, содержащий, мас.%: MgO 5 32,5; Са0549; ( + MgjO) 6 7. Перекись водорода () в сочетаг НИИ с окисью алюминия обеспечивает самоотверждение покрытия на поверхности форм и стержней. Самоотверждение происходит за счет окислительновосстановительных процессов между сульфитно-дрожжевой бражкой и перекисью водорода. Без введения окиси алюминия взаимодействие сульфитнодрожжевой бражки и Н202 сопровождается коагуляцией. В процессе отверждения, вероятно, участвует окись кальция, содержащаяся в доломите. Используется окись алюминия, выпускаемая по ГОСТ 8136-76. В покрытии она не только создает условия для протекания процесса его самоотверждения, но и является стабилизатором наполнителя,повышая седиментационную устойчивость противопригарного покрытия. Покрытие готовят следующим образом. В краскомешалку вводят материал на основе углерода, окись алюминия, доломит и перемешивают в течение 1-2.мин. Затем добавляют жидкую композицию, состоящую из сульфитнодрожжевой бражки, перекиси водорода и воды. Общая продолжительность приготовления покрытия 14-15 мин. Приготовленное покрытие сохраняет свои технологические свойства в течение рабочей смены, на поверхность орм и стержней наносится пульверизатором. В табл. 1 приведены составы предагаемого покрытия (1-3) и прототипа (4). В табл.2 приведены свойства покрыия. Термическая стойкость определяется под микроскопом сплошностью покрытия, нанесенного на кварцеисе стекло и выдержанного при (;твую1цей температуре в течение 10 мни.

Как видно из табл.1 и 2, предлагаемое покрытие имеет значительно меньшее время самоотверждения и более высокую термостойкость по сравнению с извест ным.

Реалязация изобретения позволяет сократить продолжительность технологического процесса изготовления чугунных отливок при сохранении высокого качества их поверхности. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарное покрытие для литейных форм и стержней | 1982 |

|

SU1085093A1 |

| Противопригарное покрытие для литейных форм и стержней | 1982 |

|

SU1044407A1 |

| Легирующее покрытие для литейныхСТЕРжНЕй | 1979 |

|

SU816661A1 |

| Смесь для изготовления литейных стержней и форм в нагреваемой оснастке | 1983 |

|

SU1121087A1 |

| Противопригарная краска для литейных форм и стержней | 1981 |

|

SU959893A1 |

| Состав для получения противопригарного покрытия на литейных формах и стержнях | 1982 |

|

SU1184145A1 |

| Противопригарное покрытие для литейных форм и стержней | 1982 |

|

SU1131586A1 |

| Состав для покрытия фильтров из стеклосетки | 1983 |

|

SU1158278A1 |

| Смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 1983 |

|

SU1156808A1 |

| Противопригарная краска для литейных форм и стержней | 1980 |

|

SU900933A1 |

ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ . ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ, используемых преимущественно при изготовлении чугунного литья, включающее материал на основе углерода, сульфитнодрожжевую бражку, технологическую добавку и воду, отличающееся тем, что, с целью сокращения времени отверждения и повышения термической стойкости покрытия, оно содержит в качестве технологической добавки доломит и окись алюминия и дополнительно - перекись водорода при следующем соотношении ингредиентов, мас.%: Материал на основе углерода56-58 Сульфитно-дрожжевая бражка7-9 Доломит2-4 Окись алюминия 1-2 Перекись водорода ВодаОстальное КЛ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Противопригарное покрытие длялиТЕйНыХ СТЕРжНЕй и фОРМ | 1978 |

|

SU799890A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Противопригарная краска для литейных форм и стержней | 1979 |

|

SU782946A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-06-15—Публикация

1982-11-02—Подача