Изобре ение относится к литейному произодству, в частности к непрерывному литью ент.

Известен способ получения ленты переменноо сечения методом вытягивания - заготовки 5 епосредственно из расплава и последующего е обжатия 1. Этот способ требует болыних энергетических затрат и значительных капитальных в ложе ий в оборудование. Кроме того, он не поз- 10 воляет получить ленту с малыми степенями обжатия литой заготовки.

Наиболее близким по технической сущности и достигаемому результату к предложенному является способ-Непрерывного, дитья ленты f 5 переменного сечения,, В1слючающий подачу расплава струями в горизонтально. расположенные профильные валки, формирование на них толстых и тонких сечений ленть и ее обжим (2.20

В зтом способе профильные валки используют для интенсификации затвердевания за счет увеличения их рабочей поверхности по сравнению с гладкими валками. При осуществлении этого способа .подача расплава 25 производится в зёв валков равномерно.

Использование данного способа для литья ленты переменного сечения со значительной разницей по топиуше (более 20-30%) не позволит получить отливку без таких. дефек- зо тов как разрывы, треидивы, коро,бление. Причина возникновения этих дефектов заключается в следующем. На выступах и впадинах валков условия затвердевания практически це отли 1аются, поэтому толщины намерзших , ,. на них корочек одинаковы, и они деформируются, валками с разной степенью: в тонких сечениях. степень обжатия больще, чем в толстых . В результате лента имеет коробления, а в толстых сечениях - разрывы и трещины, дп

Целью изобретения является повышение качества ленты

Поставленная цель достигается тем, что согласно способу непрерывного литья ленты переменного сечения, включающему подачу j, расплава струями в горизонтально расположен ные профильные валки, формирование на них толстых .и тонких сечений ленты и ее обжим, подачу расплава осуществляют в зоны формирования тонких сечений ленты в количестве,; - пропорщюнальном сумме площади тонкого сечения и половины площадей контактирую щх с ним толстых сечений.

Кроме того, струи расплава подают на расстоянии от контактирующих толстых сече- 55 кий, равном 3-10 их диаметра,

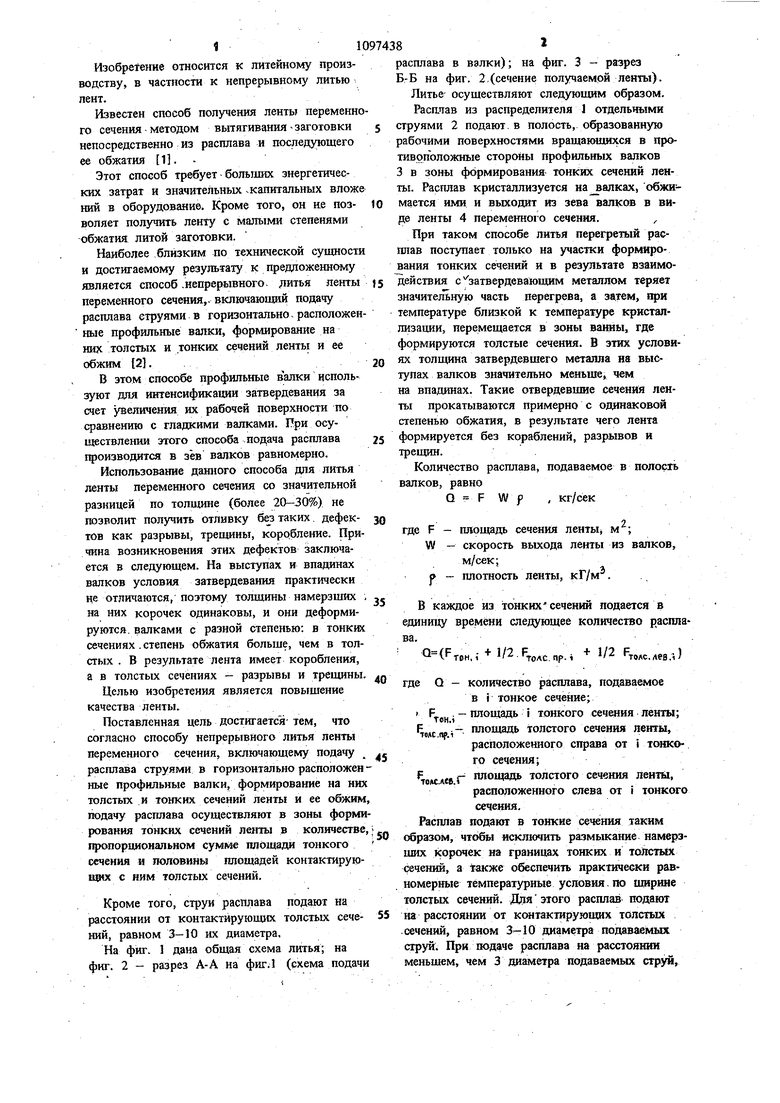

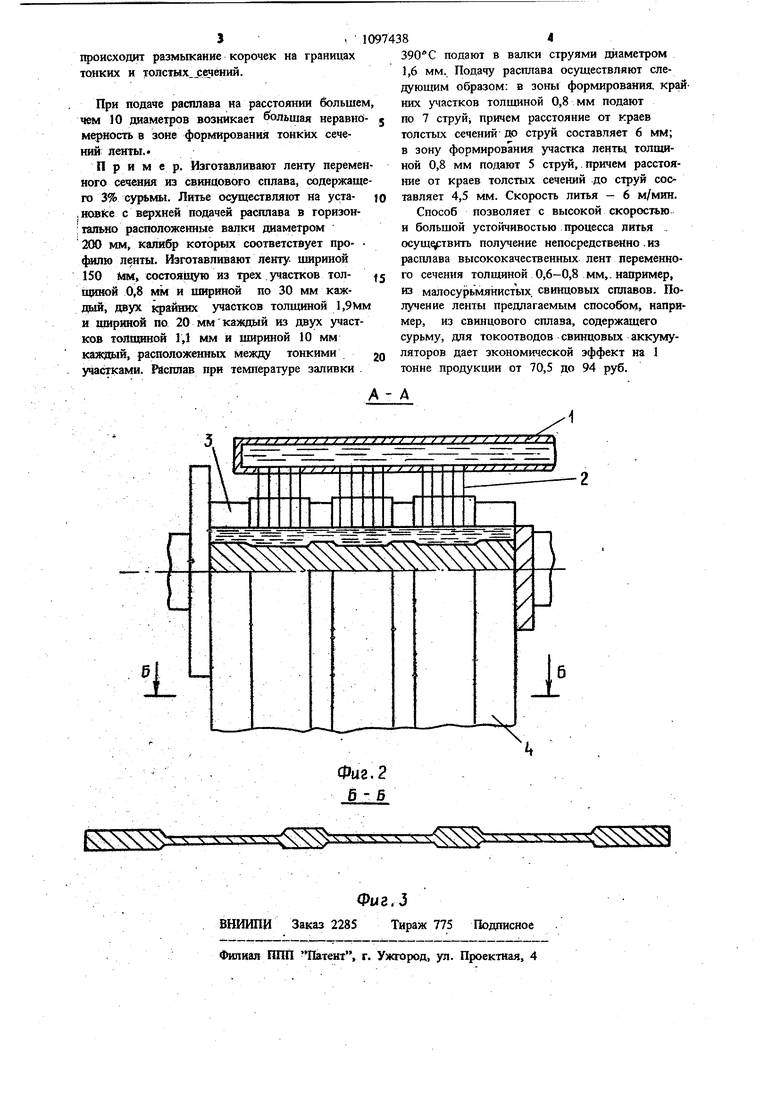

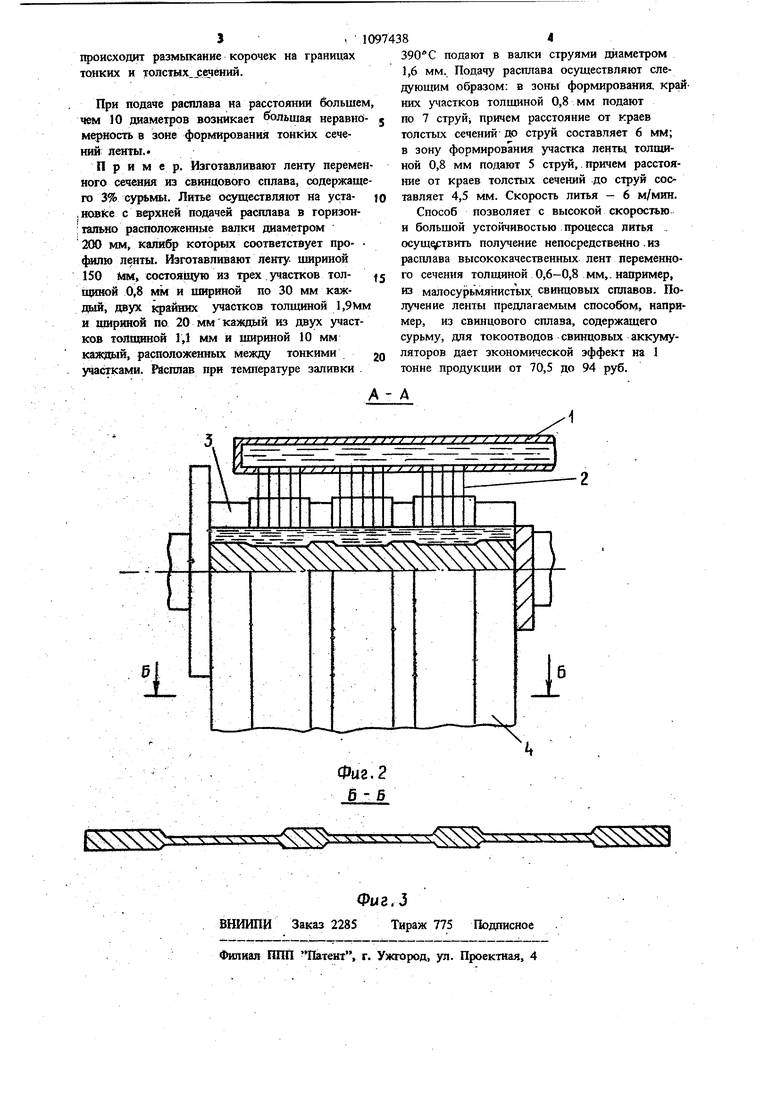

На фиг. 1 дана общая схема литья; на фиг. 2 - разрез А-А на фиг.1 (схема подачи

расплава в валки); на фиг. 3 - разрез Б-Б на фиг. 2.(сечение получаемой ленты)Литье осуществляют следующим образом.

Расапав из распределителя 1 отдельными струями 2 подают, в полость, образованную рабочими поверхностями вращающихся в противоположные стороны профильных валков 3 в зоны формирования тонких сечений ленты. Расплав кристаллизуется навалках, обжимается ими и выходит из зева валков в виде ленты 4 переменного сечения.

При таком способе литья перегретый расплав поступает только на участки формирования тонких сечений и в результате взаимодействия с затвердевающим металлом теряет значительную часть перегрева, а затем, при температуре близкой к температуре кристаплизаш1И, перемещается в зоны ванны, где формируются толстые сечения. В этих условиях толщина затвердевшего металла на выступах валков значительно меньше, чем на впадинах. Такие отвердевшие сечения ленты прокатываются примерно с одинаковой степенью обжатия, в результате чего лента формируется без кораблений, разрывов и трещин..

Количество расплава, подаваемое в полость валков, равно

Q F W f , кг/сек

2 - площадь сечения ленты, м ,

- скорость выхода ленты из валков,

м/сек;

р - плотность ленты, кГ/м.

В каждое из тонкихсечений подается в единицу времени следующее количество расплава.

Q(FTOH. VoAC.np.i Р„.левл)

где Q - количество расплава, подаваемое

в i тонкое сечение;

теи i площадь i тонкого сечения ленты; годе га i площадь толстого сечения ленты, расположенного справа от i тонкого сечения; годе лее Г лощадь толстого сечения лентИ,

расположенного слева от i тонкого сечения.

Расплав подают в тонкие сечения таким образом, чтобы исключить размыкание намерзших корочек на границах тонких и толстых сечений, а также обеспечить практиче(жи равномерные температурные условия, по ширине толстых сечений. Для этого расплазз подают на расстоянии от ксжтактирующих толстых .сечений, равном 3-10 диаметра подаваемых струй. При подаче расплава на расстоянии меньшем, чем 3 диаметра подаваемых струй.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного литья ленты | 1982 |

|

SU1042878A1 |

| Способ непрерывного литья ленты | 1981 |

|

SU984649A1 |

| Способ непрерывного литья ленты | 1986 |

|

SU1369865A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛОСЫ | 1997 |

|

RU2113935C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНЫХ БИМЕТАЛЛИЧЕСКИХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК ИЗ РАЗЛИВАЕМЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2147264C1 |

| СПОСОБ И УСТРОЙСТВО ЛИТЬЯ С ГОРЯЧЕЙ ОБРАБОТКОЙ МЕТАЛЛА ДАВЛЕНИЕМ - "СЕКТОРНОЕ ПРЕССОВАНИЕ" | 2003 |

|

RU2323791C2 |

| Способ непрерывного получения лигатуры в виде биметаллической проволоки с легкоплавкой сердцевиной | 1988 |

|

SU1600919A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТОНКОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2005 |

|

RU2381846C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ СТАЛЬНЫХ ПОЛОС | 2010 |

|

RU2422241C1 |

| ЛИТАЯ ЛЕНТА С НИЗКОЙ ШЕРОХОВАТОСТЬЮ ПОВЕРХНОСТИ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2451566C2 |

1. СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЛЕНТЫ ПЕРЕМЕННОГО СЕЧЕНИЯ, включающий подачу расплава струями в горизонтально расположенные профильные валки, формирование на них толстых и тонких сечений ленты и ее обжим, отличающий с я тем, что, с целью формирования качества ленты, подачу расплава осуществляют в зоны формирования тонких сечений ленты в количестве, пропорциональном сумме площади тонкого сечения и половины площадей контактирующих с ним толстых сечений. 2. Способ по п. 1, о т л и ч а ю щ и йс я тем, что струи расплава подают на расстоянии от контактирующих толстых сечений, равном 3-10 их диаметра.,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Степанов А | |||

| В- Будущее металлообработки, Лениздат, 1%3, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Герман Э | |||

| Непрерывное литье | |||

| М., Гостехиздат, 1961, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1984-06-15—Публикация

1983-01-03—Подача