сх а ел

Изобретение относится к металлургии, конкретнее к области литейного производства, и предназначено для получения лент методом непрерывного литья в валковый,кристаллизатор.

Цель изобретения - повышение качества получаемой ленты и увеличение производительности процесса литья

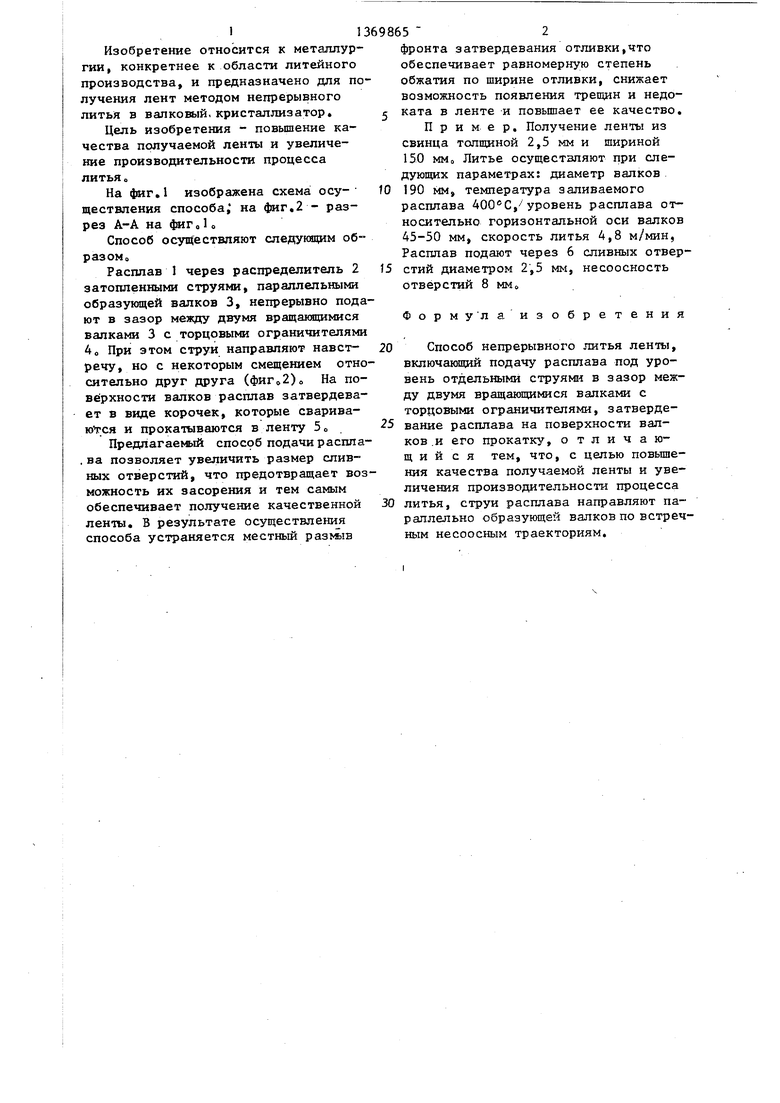

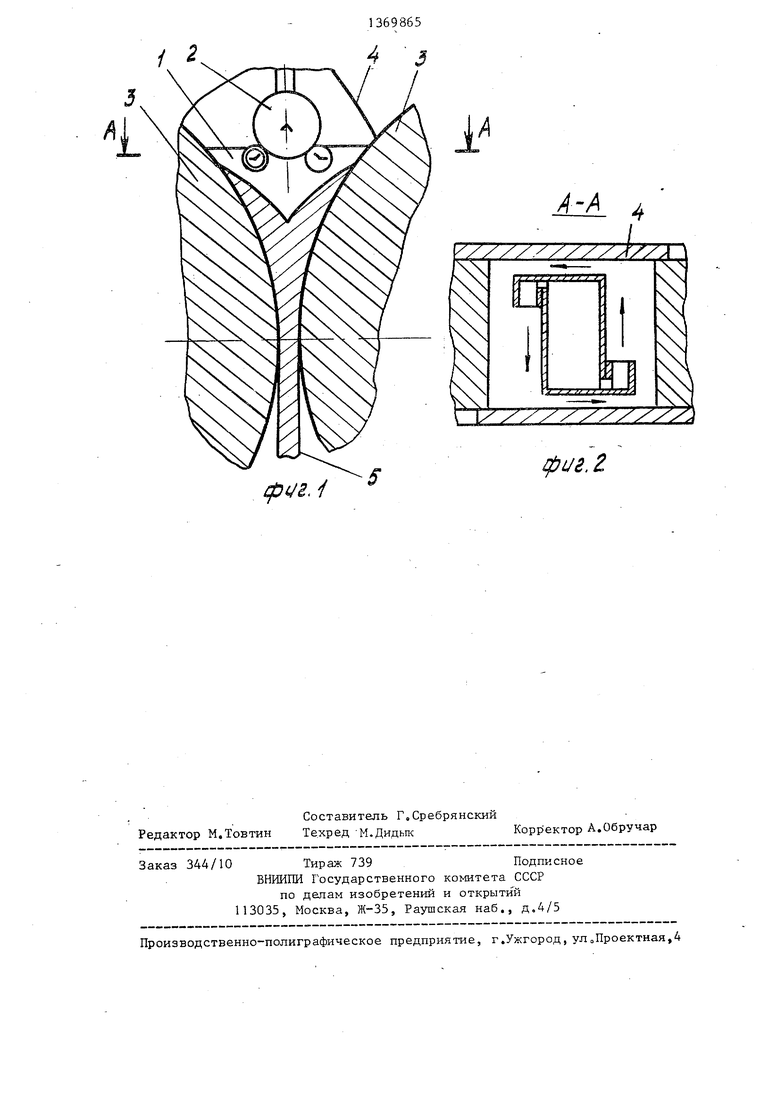

На фиг.1 изображена схема осуществления способа, на фиг,2 - разрез А-А на фиг о 1 о

Способ осуществляют следуняцим образом

Расплав 1 через распределитель 2 затопленными струями, параллельными образующей валков 3, непрерывно подают в зазор между двумя вращакяцимися валками 3 с торцовыми ограничителями 4о При этом струи направляют навстречу, но с некоторым смещением относительно друг друга (фиго2)о На поверхности валков расплав затвердевает в виде корочек, которые свариваются и прокатываются в ленту 5 о

Предлагаемый спосрб подачи расппа- . ва позволяет увеличить размер сливных отверстий, что предотвращает возможность их засорения и тем самым обеспечивает получение качественной ленты, В результате осуществления способа устраняется местный

фронта затвердевания отливки,что обеспечивает равномерную степень обжатия по ширине отливки, снижает возможность появления трещин и недоката в ленте и повьппает ее качество.

Пример. Получение ленты из свинца толщиной 2,5 мм и шириной 150 ммо Литье осуществляют при следующих параметрах; диаметр валков

190 мм, температура заливаемого

расплава , уровень расплава относительно горизонтальной оси валков 45-50 мм, скорость литья 4,8 м/мин, Расплав подают через 6 сливных отверстий диаметром 2,5 мм, несоосность отверстий 8 мМо

Форму лаизобретения

Способ непрерывного литья ленты, включаюпщй подачу расплава под уровень отдельными струями в зазор между двумя вращающимися валками с торцовыми ограничителями, затвердевание расплава на поверхности валков .и его прокатку, отличающийся тем, что, с целью повышения качества получаемой ленты и увеличения производительности процесса

литья, струи расплава направляют параллельно образующей валков по встречным несоосным траекториям.

Cpi/B,i

д

фиг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного литья ленты | 1981 |

|

SU984649A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛОСЫ | 1997 |

|

RU2113935C1 |

| Способ непрерывного литья ленты | 1982 |

|

SU1042878A1 |

| Устройство для подачи расплава | 1982 |

|

SU1047582A1 |

| Способ непрерывного литья ленты переменного сечения | 1983 |

|

SU1097438A1 |

| Способ получения непрерывно-литой полосы | 1991 |

|

SU1822366A3 |

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕДИ И ЕЕ СПЛАВОВ | 1995 |

|

RU2089334C1 |

| Устройство для литья лент из цветных металлов и сплавов | 1990 |

|

SU1759537A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОСОВОЙ ЗАГОТОВКИ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2009005C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ И ЛЕНТ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2000 |

|

RU2171312C1 |

Изобретение относится к металлургии и предназначено для получения лент методом непрерывного литья в валковый кристаллизатор. Цель изобретения - повьппение качества получаемой ленты и увеличение производительности процесса литья Расплав через распределитель затопленными струями, параллельными образующей валка, непрерывно подают в полость, образованную рабочими поверхностями вращающихся валков с торцовыми ограничителями. При этом струи расплава направляют по встречным насоосным траекториям. Способ позволяет снизить появление трещин и недоката в получаемой ленте и повысить производительность процесса литья о 2 ил о В

| Рудницкий Н.М | |||

| и др | |||

| Исследование материалов для подшипников современных автоматических двигателей | |||

| - Труды НАМИ | |||

| Вып | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

Авторы

Даты

1988-01-30—Публикация

1986-04-01—Подача