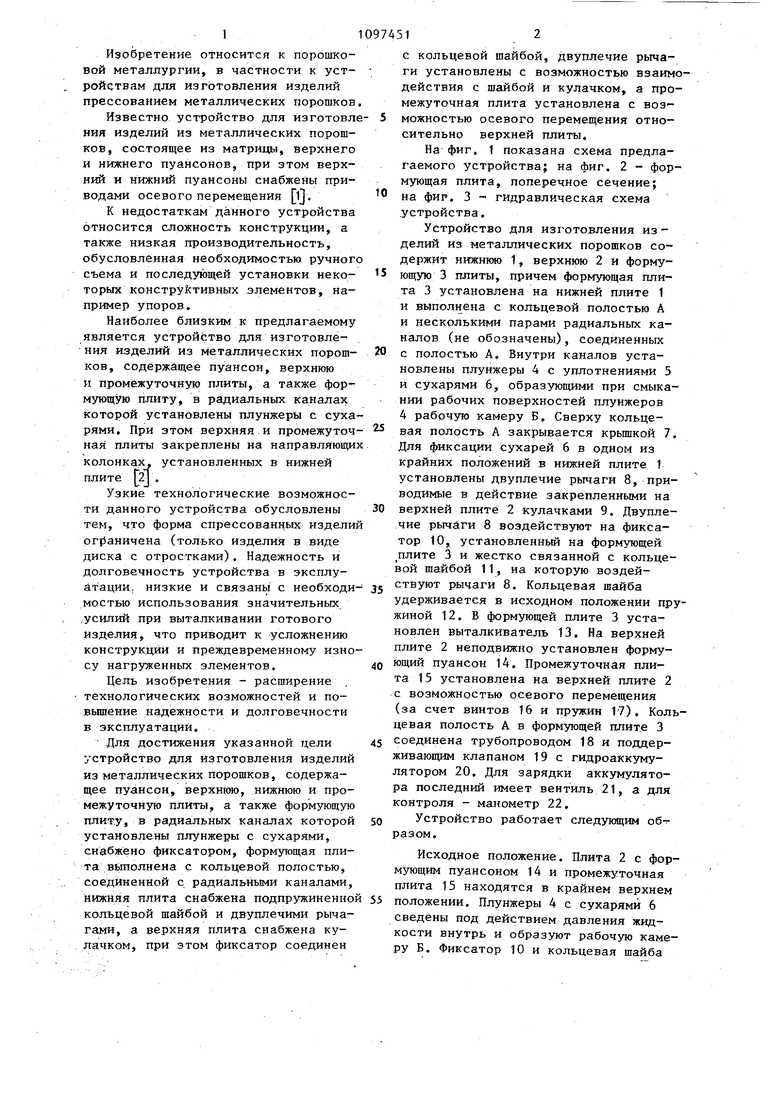

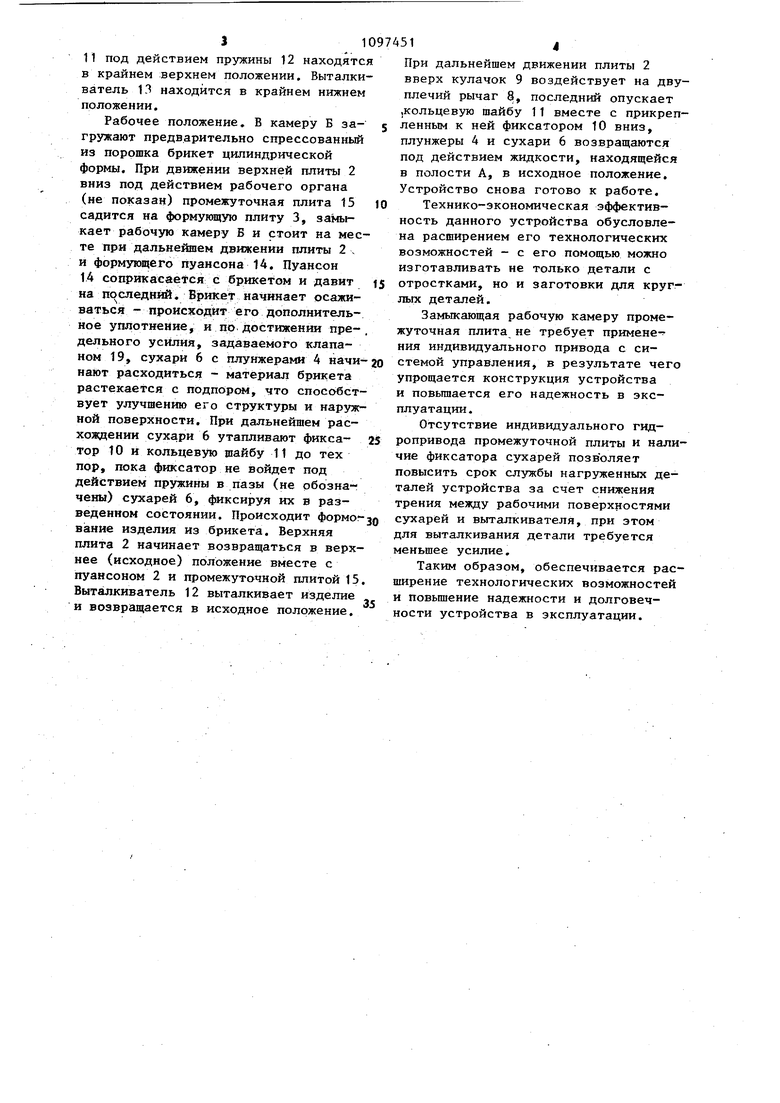

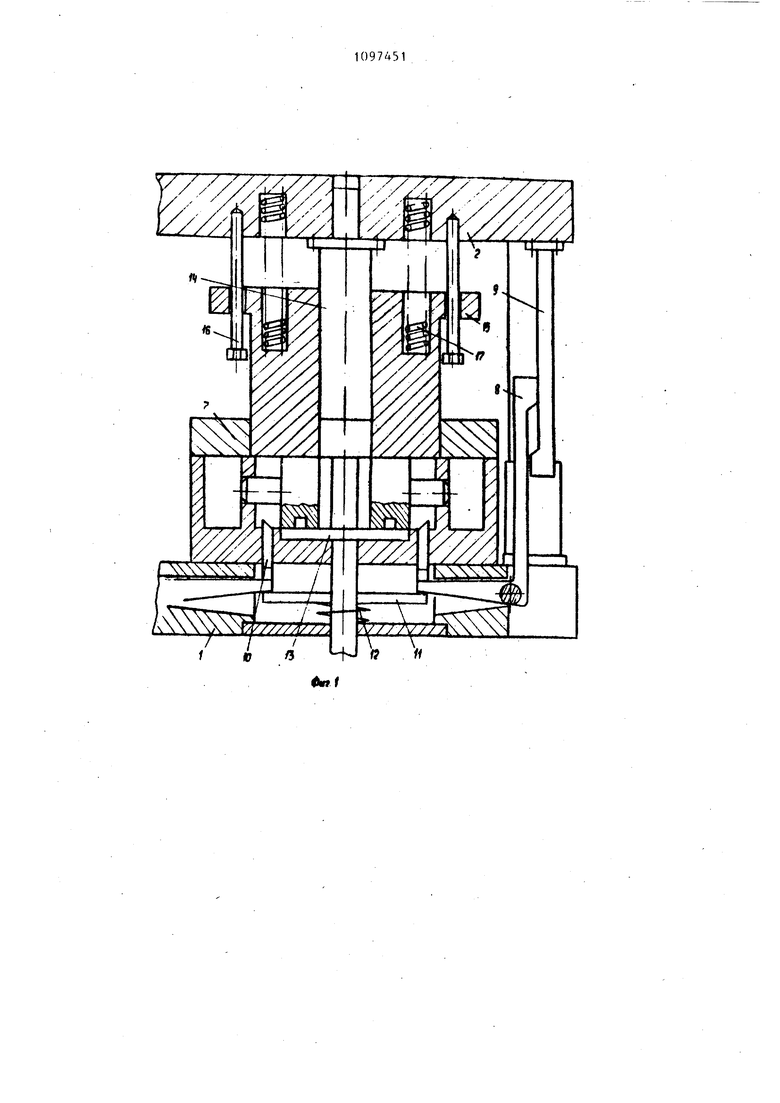

со . ел Изобретение относится к порошковой металлургии, в частности к устройствам для изготовления изделий прессованием металлических порошков Известно устройство для изготовл ния изделий из металлических порошков, состоящее из матрицы, верхнего и нижнего пуансонов, при этом верхний и нижний пуансоны снабжены приводами осевого перемещения lj. К недостаткам данного устройства относится сложность конструкции, а также низкая производительность, обусловленная необходимостью ручног съема и последующей установки некоторых конструктивных элементов, например упоров. Наиболее близким к предлагаемому является устройство для изготовления изделий из металлических порошков, содержащее пуансон, верхнюю и промежуточную плиты, а также формующую плиту, в радиальных каналах которой установлены плунжеры с суха рями. При этом верхняя и промежуточ ная плиты закреплены на направляющи колонках, установленных в нижней плите 21 . Узкие технологические возможности данного устройства обусловлены тем, что форма спрессованных издели ограничена (только изделий в виде диска с отростками), Надежность и долговечность устройства в эксплусвязаны с необходи атации, низкие и мостыо использования значительных, .усилий при выталкивании готового изделия, что приводит к усложнению конструкции и преждевременному изно су нагруженных элементов. Цель изобретения - расширение технологических возможностей и повьш1ение надежности и долговечности в эксплуатации. Для достижения указанной цели устройство для изготовления изделий из металлических порошков, содержащее пуансон, верхнюю, нижнюю и промежуточную плиты, а также формующую плиту, в радиальных каналах которой установлены плунжеры с сухарями, снабжено фиксатором, формующая плита вЬтол не на с кольцевой полостью, соединенной с радиальными каналами, нижняя плита снабжена подпружиненно кольцевой шайбой и двуплечими рычагами, а верхняя плита снабжена кулачком, при этом фиксатор соединен 512 с кольцевой шайбой, двуплечие рычаги установлены с возможностью взаимодействия с шайбой и кулачком, а промежуточная плита установлена с возможностью осевого перемещения относительно верхней плиты. На фиг. 1 показана схема предлагаемого устройства; на фиг. 2 - формующая плита, поперечное сечение; на фир. 3 - гидравлическая схема .устройства. Устройство для изготовления из делий из металлических порошков содержит нижнюю 1, верхнюю 2 и формующую 3 плиты, причем формующая плита 3 установлена на нижней плите 1 и выполнена с кольцевой полостью А и несколькими парами радиальных каналов (не обозначены), соединенных с полостью А. Внутри каналов установлены плунжеры 4 с уплотнениями 5 и сухарями 6, образующими при смыкании рабочих поверхностей плунжеров 4 рабочую камеру Б, Сверху кольцевая полость А закрывается крьш1кой 7. Для фиксации сухарей 6 в одном из крайних положений в нижней плите 1 установлены двуплечие рычаги 8, приводимые в действие закрепленными на верхней плите 2 кулачками 9. Двуплечие рычаги 8 воздействуют на фиксатор 10, установленный на формующей плите 3 и жестко связанной с кольцевой шайбой 11, на которую воздей твуют рычаги 8. Кольцевая шайба удерживается в исходном положении пружиной 12. В формующей плите 3 установлен выталкиватель 13. На верхней плите 2 неподвижно установлен формующий пуансон 14. Промежуточная плита 15 установлена на верхней плите 2 с возможностью осевого перемещения (за счет винтов 16 и пружин 17). Кольцевая полость А в формующей плите 3 соединена трубопроводом 18 и поддерживающим клапаном 19 с гидроаккзт улятором 20. Для зарядки аккумулятора последний имеет вентиль 21, а для контроля - манометр 22. Устройство работает следующим образом. Исходное положение. Плита 2 с формующим пуансоном 14 и промежуточная плита 15 находятся в крайнем верхнем положении. Плунжеры 4 с сухарями 6 сведены под действием давления жидкости внутрь и образуют рабочую камеру Б. Фиксатор 10 и кольцевая шайба 11 под действием пружины 12 находятс в крайнем верхнем положении. Выталки ватель 1.4 находится в крайнем нижнем положении. Рабочее положение. В камеру Б загружают предварительно спрессованный из порошка брикет цилиндрической формы. При движении верхней плиты 2 вниз под действием рабочего органа (не показан) промежуточная плита 15 садится на формующую плиту 3, замыкает рабочую камеру Б и стоит на мес те при дальнейшем дрижении плиты 2 ч и формующего пуансона 14, Пуансон 14 соприкасается с брикетом и давит на последний. Брикет начинает осаживаться - происходит его дополнительное уплотнение, и по достижении предельного усилия, задаваемого клапаном 19, сухари 6 с плунжерами 4 начи наЮт расходиться - материал брикета растекается с подпором, что способст вует улучшению его структуры и ной поверхности. При дальнейшем расхождении сухари 6 утапливают фиксатор to и кольцевую шайбу 11 до тех пор, пока фиксатор не войдет под действием пружины в пазы (не обозначены) сухарей 6, фиксируя их в разведенном состоянии. Происходит формо вание изделия из брикета. Верхняя плита 2 начинает возвращаться в верхнее (исходное) положение вместе с пуансоном 2 и промежуточной плитой 15 Выталкиватель 12 выталкивает изделие и возвращается в исходное положение. При дальнейшем движении плиты 2 вверх кулачок 9 воздействует на двуплечий рычаг §, последний опускает .кольцевую шайбу 11 вместе с прикрепленным к ней фиксатором 10 вниз, плунжеры 4 и сухари 6 возвращаются под действием жидкости, находящейся в полости А, в исходное положение. Устройство снова готово к работе. Технико-экономическая эффективность данного устройства обусловлена расширением его технологических возможностей - с его помощью можно изготавливать не только детали с отростками, но и заготовки для круглых деталей. Замыкающая рабочую камеру промежуточная плита не требует применения индивидуального привода с системой управления, в результате чего упрощается конструкция устройства и повьш1ается его надежность в эксплуатации . Отсутствие индивидуального гидропривода промежуточной плиты и наличие фиксатора сухарей позволяет повысить срок службы нагруженных деталей устройства за счет снижения трения между рабочими поверхностями сухарей и выталкивателя, при этом для выталкивания детали требуется меньшее усилие. Таким образом, обеспечивается расширение технологических возможностей и повьш1ение надежности и долговечности устройства в эксплуатации.

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования металлических порошков | 1976 |

|

SU562383A1 |

| Устройство для запрессовки тонкостенных порошковых втулок в оболочки | 1989 |

|

SU1595627A1 |

| Штамп для формования заготовок типа стакана | 1975 |

|

SU579864A3 |

| Холодновысадочный автомат | 1984 |

|

SU1278096A1 |

| Карусельная установка | 1979 |

|

SU854721A1 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU946801A1 |

| УСТРОЙСТВО КАРУСЕЛЬНОГО ТИПА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАССЫ ПРЯМЫМ КОМПРЕССИОННЫМ ФОРМОВАНИЕМ | 2001 |

|

RU2279978C2 |

| Машина для изготовления кольцевых брикетов из порошкообразных материалов | 1983 |

|

SU1123885A1 |

| Гидравлический вертикальный пресс | 1981 |

|

SU1011393A1 |

| Пресс-форма для горячей экструзии металлических порошков | 1973 |

|

SU455810A1 |

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ, содержащее пуансон, верхнюю, нижнюю и промежуточную плиты, а также формирующую плиту, в радиальных каналах которой установлень плунжеры с сухарями, отличающееся тем, что, с целью расширения технологических возможностей и повышения надежности и долговечности в эксплуатации, оно снабжено фнксаторо м, формующая плита выполнена с кольцевой полостью, соединенной с радиальными каналами, нижняя плита снабжена подпружиненной кольцевой шайбой и днуплечими рычага ш, а верхняя плита снабжена кулачком, при этом фиксатор соединен с кольцевой шайбой, двуплечие рычаги установлены с возможностью взаимодействия с шайбой и кулачком, а промежуточная пли(Л та установлена с возможностью осевого перемещения относительно верхней плиты.

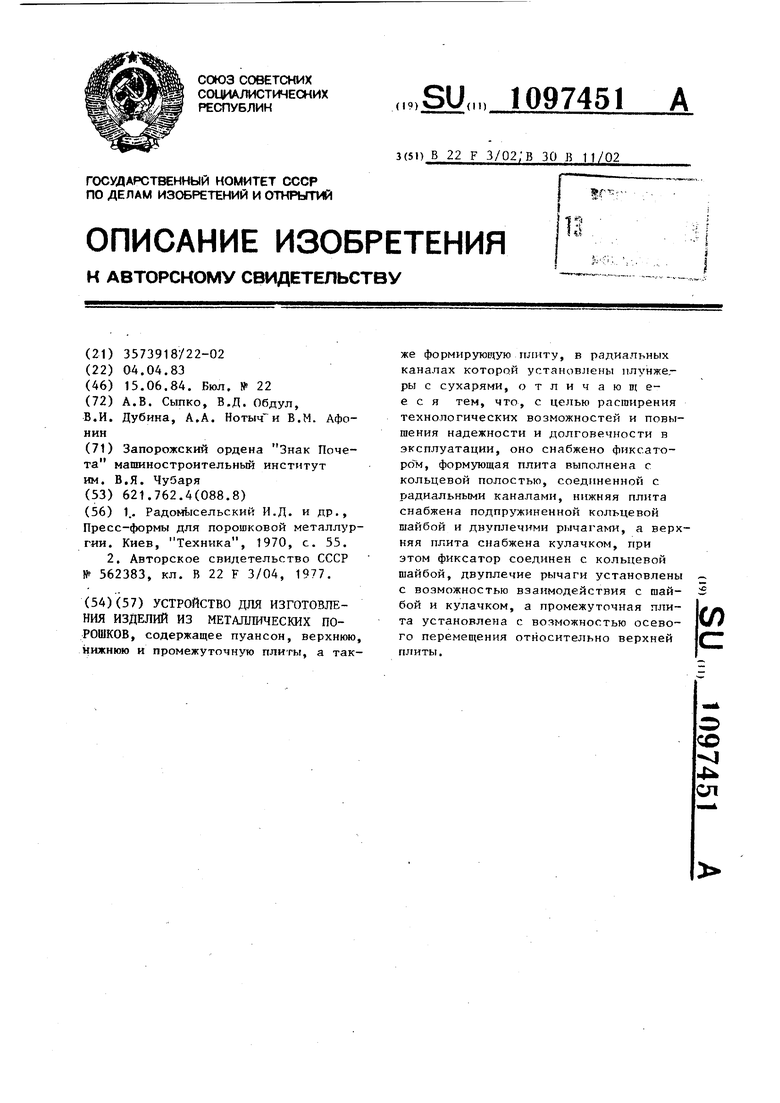

7 19

фигЗ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Радоньюельскик И,Д | |||

| и др., Пресс-формы для порошковой металлургии | |||

| Киев, Техника, 1970, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для прессования металлических порошков | 1976 |

|

SU562383A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-06-15—Публикация

1983-04-04—Подача