(Л

с:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения закиси азота | 1989 |

|

SU1675202A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 2000 |

|

RU2175638C1 |

| Состав для получения закиси азота | 1978 |

|

SU698917A1 |

| СПОСОБ ОКИСЛЕНИЯ БЕНЗОЛА И/ИЛИ ТОЛУОЛА В ФЕНОЛ И/ИЛИ КРЕЗОЛЫ | 1999 |

|

RU2155181C1 |

| Способ переработки золотосодержащих неорганических материалов (варианты) | 2019 |

|

RU2706261C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1976 |

|

SU681637A1 |

| СПОСОБ ПЕРЕРАБОТКИ НИТРАТНЫХ СОЛЕЙ | 2013 |

|

RU2522343C1 |

| СПОСОБ ГАЗОХРОМАТОГРАФИЧЕСКОГО ОПРЕДЕЛЕНИЯ ЗАКИСИ АЗОТА В ГАЗАХ | 2003 |

|

RU2226688C1 |

| Способ переработки алюминиевых квасцов | 2018 |

|

RU2677204C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПРОМЫШЛЕННОГО АЗОТНО-КАЛЬЦИЕВОГО УДОБРЕНИЯ | 2008 |

|

RU2475453C2 |

1. СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА, включающий разложение нитрата аммония в расплаве минеральных солей, содержащих ионы и HSO , при 220-250°С, отличаю щийс я тем, что, с целью снижения содержания в продукте примеси окислов азота, в расплав дополнительно вводят алюмоаммониевые квасцы в количестве 6-15 мас.%. 2. Способ по п.1, отличающий с я тем, что полученную закись азота дополнительно пропускают через цеолит йаХ.

Nj

Oi

сд

сзь

Изобретение относится к получению закиси азота, которая может быть использована в медицине.

Известен способ получения закиси азота термическим разложением нитрата аммония при 260-280 С. При этом протекает ряд побочных реакций с образованием аммиака, азотной кислоты, окислов азота l .

Недостатком данного способа являются значительные количества примесей в получаемой закиси азота. Для получения кондиционной закиси азота проводятся многократно повторяющиеся операции заполнения и сдувки закиси азота в баллонах.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ получения закиси азота, включающий разложение нитрата аммония в расплаве минеральных солей, содержащих ионы SO, и HSO при 200-250°С. Отношение нитрата аммония к расплаву минеральных солей поддерживают более 1:5, содержание азота в конечном продукте 1-2% 2 .

Недостатком известного способа является высокое содержание в продукте азота луО,01%.

Цель изобретения - снижение содержания в продукте примеси окислов азота.

Поставленная цель достигается тем, что согласно способу получения закиси азота в расплав дополнительно вводят алюмоаммониевьте квасцы в количестве 6-15 мас.%, а полученныю закись азота дополнительно пропуска от через NaX.

Предлагаемый способ позволяет пол чать практически фармокопейную (99%) закись азота.

При введении в расплав алюмоаммониевых квасцов менее б мас.% увелиЗакись азота

Азот

Окислы азота

чив.ается содержание примеси окислов азота до уровня прототипа /vO,01 об,% и содержание примеси азота в конечном продукте составляет л/4,5 об.%.

При введении алюмоаммониевых квасцов более 15 мас.% увеличивается содержание окислов азота в продукте до 0,008 об.% и растет содержание примеси азота до 3 об.%.

Пример. Разложение плава нитрата аммония концентрации 85-92% проводят в расплаве сульфата и бисульфата аммония с добавкой алюмоаммониевых квасцов А1 (НН) (SO) 10% мас.% при 240°С.

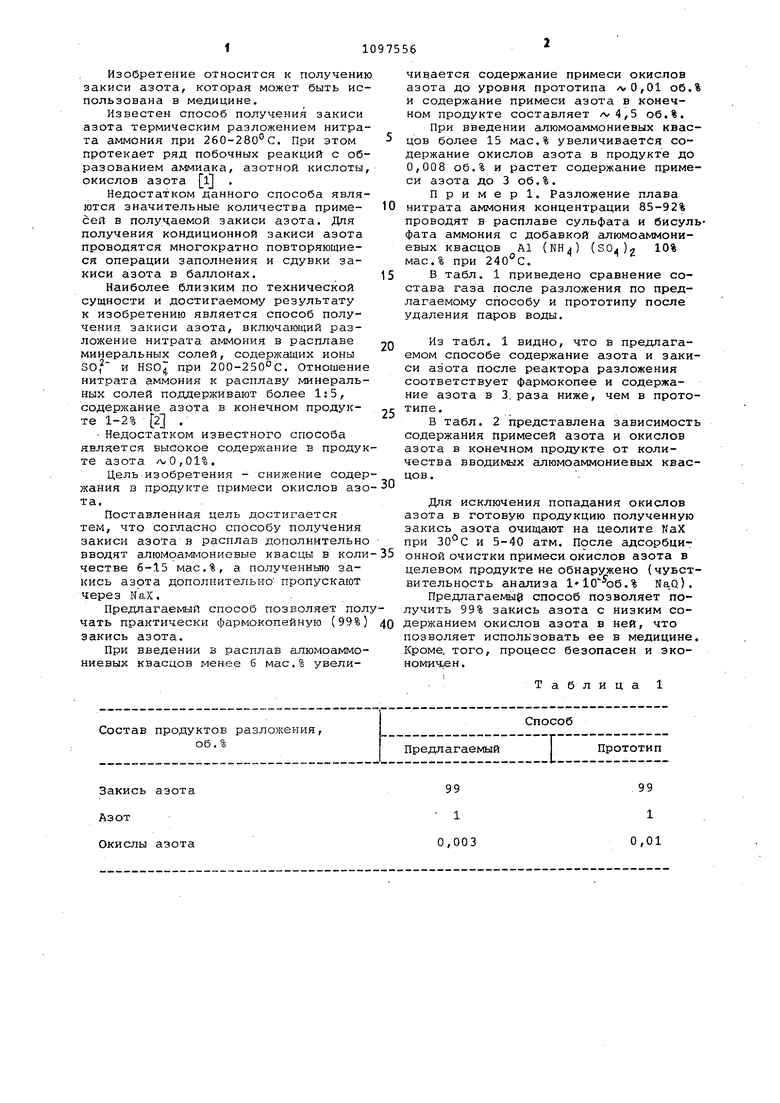

В табл. 1 приведено сравнение состава газа после разложения по предлагаемому способу и прототипу после удаления паров воды.

Из табл. 1 видно, что в предлагаемом способе содержание азота и закиси азота после реактора разложения соответствует фармокопее и содержание азота в 3. раза ниже, чем в прототипе.

В табл. 2 представлена зависимость содержания примесей азота и окислов азота в конечном продукте от количества вводимых алюмоаммониевых квасцов.

Для исключения попадания окислов азота в готовую продукцию полученную закись азота очищают на цеолите NaX при 30°С и 5-40 атм. После адсорбционной очистки примеси окислов азота в целевом продукте не обнаружено (чувствительность анализа 11С об.% NaQ).

Предлагаемы способ позволяет получить 99% закись азота с низким содержанием окислов азота в ней, что позволяет использовать ее в медицине. Кроме, того, процесс безопасен и экономичен .

Т а

лица

99 1 0,01

3 б

10 15 20

Таблица 2

0,01

0,005

0,003

0,004

0,008,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-06-15—Публикация

1983-07-19—Подача