Изобретение относится к опреснению морской, соленой, а также минерализованной сточных вод с помощью вымораживающего и кристаллогидратно- го методов и может быть использовано в кристаллизационных установках.

Цель изобретения - повышение эффективности процесса путем повышения коэффициента извлечения пресной воды.

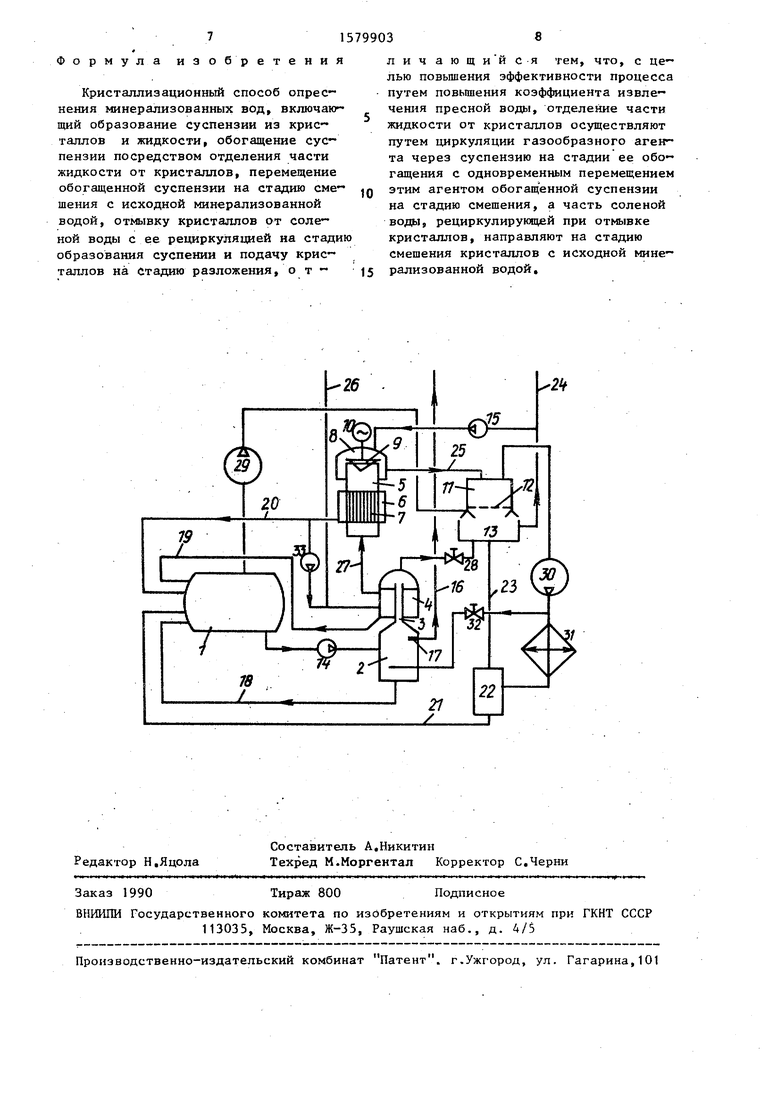

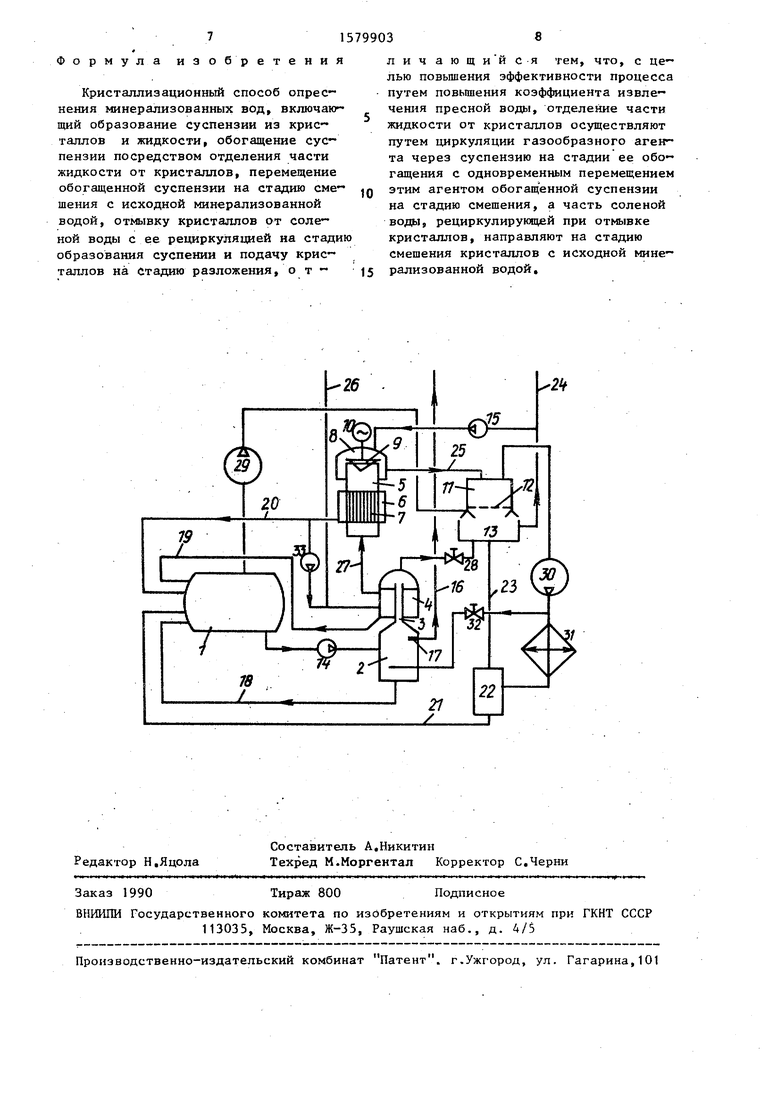

На чертеже изображена схема установки для реализации способа.

Установка состоит из кристаллизатора 1, разделителя 2, соединенного трубопроводом 3 со смесителем 4,причем трубопровод 3 введен выше середины смесителя, промывочной колонны 5, в средней части которой расположен карман 6 с Фильтрующей сеткой 7, а верхняя часть имеет накопитель

8суспензии и снабжена скрепером

9с приводом 10, плавителя 11, имеющего поддерживающую решетку 12 и

емкость 13, насосов 14 и 15, Разделитель 2 имеет трубопровод 16 с фильтром 17, а трубопровод 18 соединен с кристаллизатором i, который соединен трубопроводом 19 со смесителем 4, трубопроводом 20 - с карманом 6 промывочной колонны 5, трубопроводом 21 - с ресивером 22, соединенным с емкостью 13 трубопроводом 23. Емкость 13 имеет трубопровод 24 вывода опресненной воды и через насос 5 соединена с верхней частью промывочной колонны 5. Накопитель 8 суспензии соединен трубопроводом 25 с штавителем 11. Смеситель 4 снабжен трубопроводом 26 подачи исходной воды, трубопроводом 27 соединен с нижней частью промывочной колонны 5, а верхняя часть смесителя трубопроводом с регулирующим вентилем 28 соединена с нижней частью емкости 13. Установка снабжена также основным

СЛ

vi

со со

со

компрессором 29, установленным в разрыв трубопровода, соединяющего кристаллизатор 1 и плавитель 11, и дополнительным компрессором 30, всасывающая сторона которого соединена с верхней частью плавителя II, а нагнетательная - через конденсатор 31 с ресивером 22. Разделитель 2 соединен трубопроводом с регулирующим вентилем 32 с трубопроводом, соединяющим дополнительный компрессор 30 с кон- денсатооом 31, а смеситель 4 - через насос 33 с караном 6 колонны 5,

Способ осуществляют следующим образом,,

Рассмотрена работа установки при использовании минерализованной воды с концентрацией 2% NaCl по кристал- логидратному циклу с использованием в качестве агента R-12. В кристаллизаторе 1 соленый раствор охлаждают до К за счет кипения жидкого агента, контактирующего с ним, в результате чего образуются кристаллы газовых гидратов, а концентрация рассола повышается до 20% NaCl. Суспензию (рассол, жидкий агент и кристаллы гидратов) насосом 14 направляют в разделитель 2, где производят отделение от суспензии части рассола и жидкого агента, рециркулирующих по трубопроводу 18 в кристаллизатор 1s Отделение проводят под действием разности плотностей ( кг/М ,р х га -ч- 1400 кг/м3, рг.г 1070 кг/м3). Часть рассола 0,0974 кг/кг опресненной воды по трубопроводу 16, снабженному фильтром 17, препятствующим попаданию кристаллов гидратов в трубопровод 16, выводят из установки для дальнейшей переработки, В разде - литель 2 по трубопроводу с регулирующим вентилем 32 подают также газообразный агент, который, всплывая, увлекает за собой коисталлы гидратов и с небольшим количеством межкристал- лического рассола с концентрацией 20% солей образует пену, состоящую из газа, кристаллов и рассола, которая перетекает по трубопроводу 3 в смеситель 4. Трубопровод 3 вводят так, что верхний конец его находится выше уровня заполнения суспензией смесителя 4, что препятствует рециркуляции (перетеканию) жидкости из смесителя вновь в разделитель 2, т.е. создаются условия для односто-

0

5

0

5

0

5

0

5

роннего движения разделитель - смеситель.

В межкристаллических пустотах суспензии, перетекающей из раздели теля 2 в смеситель -4, находятся газообразный агент и рассол, при этом доля рассола в межкристаплических пустотах составляет 40-20%. В результате теплообмена газообразного агента с кристаллами и рассолом небольшая часть его в разделителе 2, трубопроводе 3 и смесителе 4 (ввиду непродолжительного времени контакта) конденсируется, а суспензия нагревается на 2-3 градуса, причем сконденсировавшийся агент в разделителе 2 рециркулирует по трубопроводу 18, а в смесителе 4 - по трубвпроводу 19 в кристаллизатор 1. Газообразный агент из верхней части смесителя 3 по трубопроводу с регулирующим вентилем 28 выводят в плавитель, создавая условия для поступления газообразного агента вместе с кристалле- рассольной суспензией из разделителя 2 в смеситель 4. Регулирующими вентилями 32 и 28 регулируют расход циркулирующего газа для обеспечения устойчивого потока суспензии из разделителя в смеситель. В смеситель 4 вводят исходную минерализованную воду с концентрацией 2% NaCl 2 количестве 1,0974 кг/кг опресненной воды, Для выравнивания концентрации полученного рассола после смешения ввод исходной минерализованной воды выполнен тангенциально, что способствует перемешиванию суспензии. Концентрация рассола в суспензии после смешения понижается и принимает значение - 9% NaCl. Для устойчивого режима гидротранспорта твердой фазы из смесителя в промывочную колонну по трубопроводу 27 необходимо, чтобы суспензия содержала не менее 75-80% рассола, поэтому в смеситель насосом 33 подают - 4 кг/кг опресненной воды соленой воды с концентрацией 8,93% NaCl.

Суспензию, состоящую из 1,47 кг гидратов и 5,88 кг раствора (приведены удельные величины в расчете на 1 кг опресненной воды, выводимой из установки) по трубопроводу 27 подают в нижнюю часть промывочной колонны, в которой под действием перепада давлений по высоте суспензии

движется вверх, осушаясь в средней части колонны и формируя пористый поршень, состоящий из кристаллов гид ратов. Осушение кристаллов в средней части колонны происходит вследствие дренажа рассола в карман 6 через фильтрующую сетку 7, откуда рассол (соленая вода) делится на два потока: один - по трубопроводу 20 рецир- кулирует в кристаллизатор 1, а другой насосом 33, компенсирующим потери давления на участки смеситель - нижняя часть промывочной колонны - фильтрующая сетка 7 - карман 6, подают в смеситель 4. В верхнюю чзстъ колонны насосом 15 подают опреснению воду, которая вытесняет рассол из гидратного поршня в промывочной колонне, производя отмывку кристаллов от рассольной пленки. Небольшая ч асть опресненной воды (по массе 5- 10% от массы кристаллов) теряется при промывке, попадая через фильтрующую сетку 7 в карман 6, понижая концентрацию соленой воды, рециркули- рукицей в кристаллизатор 1 и смеситель 4, до v 8,93% солей. Основная чгстъ опресненной воды вместе с кристаллами, разрыхленными скрепером 9, попадает в накопитель 8 суспензии , откуда по трубопроводу 25 подается в плавитель 11, где за счет теплоты конденсации паров агента, подаваемых по трубопроводу, выходящему из компрессора 29, кристаллы гидратов разлагают на опресненную воду и жидкий агент.

Жидкая фаза (опресненная вода и идкий агент) попадает в емкость 13, а кристаллы задерживаются поддерживающей решеткой 12 до полногуэ плавения. В емкости 13 производят разеление жидкости под действием разности плотностей (реоды 000 кг/м , р д-1350 кг/м ), Жидкий агент по трубопроводу 23 сливают в ресивер 22, откуда по трубопроводу 21 направяют в кристаллизатор 1, а опресненую воду делят на два потока - один по трубопроводу 24 выводят потребителю, а другой насосом 15 направляют новь в промывочную колонну. Теплота кристаллизации отводится за счет кипения жидкого агента, пары которого тсасываются компрессором 29, сжиматся им и направляются в плавитель, где они конденсируются, отдавая теп- о для плавления кристаллов. Избыток

99036

паров агента, наличие которых обусловлено тепловым небалансом, сжимается компрессором 30 и конденсируется в конденсаторе 31, откуда сжиженный агент слизается в ресивер 22 и по трубопроводу 21 рециркулирует в крис- таллизатор I. Часть паров агента после компрессора 30 через трубопро- JQ вод с регулирующим вентилем подают в разделитель 2, где, всплывая, пузырьки его увлекают за собой кристаллы гидратов и транспортируют их в сме- . ситель.

0

5

0

5

Предлагаемый способ может быть примененв кристаллизационных установках различного типа (контактного - кристаллогидратные и вымораживающие при непосредственном контакте хладагента с опресняемой водой и бесконтактные - при отводе тепла кристаллизации через теплопередающую стенку). В контактных кристаллизационных становках в качестве газа, циркулирующего из стадий обогащения суспензии и используемого для обогащения и транспорта ее на стадию смешения, целесообразно использовать пары холодильного агента, как в рас- смотргнной установке для реализации предлагаемого способа, в бесконтактных кристаллизационных установках в качестве газа целесо бразно исполь-

j зовать какой-либо инертный по отношению к обрабатываемой минерализованной воде газ, типа воздух, азот и т.д.

Q Преимущество предлагаемого способа заключается в значительном повышении коэффициента извлечения опресненной воды при сохранении практически неизменными условий работы про-

5 мывочной колонны, т.е. достигается более полная переработка минерализованной воды при повышении концентрации сбрасываемого рассола, а следовательно, и сокращении его массы.

0 Для приведенного примера коэффициент извлечения опресненной воды может быть повышен с 84,87 до 92,06%, повышая концентрацию сбрасываемого рассола с 11,67 до 20% солей, а это ведет

5 к сокращению сбрасываемого рассола, который в дальнейшем требует утилизации с 0,1678 до 0,09735 кг на каждый килограмм исходного раствора, т.е. примерно на 42%.

Формула изобретения

Кристаллизационный способ опреснения минерализованных вод включающий образование суспензии из кристаллов и жидкости, обогащение суспензии посредством отделения части жидкости от кристаллов, перемещение обогащенной суспензии на стадию смешения с исходной минерализованной водой, отмывку кристаллов от соленой воды с ее рециркуляцией на стадию образования суспении и подачу кристаллов на стадию разложения, о т

5

личающи йся тем, что, с целью повышения эффективности процесса путем повышения коэффициента извлечения пресной воды, отделение части жидкости от кристаллов осуществляют путем циркуляции газообразного агента через суспензию на стадии ее обогащения с одновременным перемещением этим агентом обогащенной суспензии на стадию смешения, а часть соленой воды, рециркулирующей при отмывке кристаллов, направляют на стадию смешения кристаллов с исходной минерализованной водой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для опреснения минерализованных вод | 1989 |

|

SU1673152A1 |

| Кристаллизационный способ опреснения соленой воды и установка для его осуществления | 1986 |

|

SU1328299A1 |

| Установка для опреснения минерализованной воды | 1988 |

|

SU1535834A1 |

| Способ разделения соленых вод | 1988 |

|

SU1585295A1 |

| Установка для опреснения воды | 1981 |

|

SU1058894A1 |

| Установка для опреснения минерализованной воды | 1986 |

|

SU1328298A1 |

| Кристаллизационная установка для опреснения минерализованных вод | 1984 |

|

SU1243762A1 |

| Установка для опреснения соленой воды | 1985 |

|

SU1370097A1 |

| Способ опреснения воды и установка для его осуществления | 1982 |

|

SU1097567A1 |

| Кристаллизационная установка Бакума Э.А. | 1989 |

|

SU1643036A1 |

Изобретение касается опреснения морской, соленой, а также минерализованных сточных вод с помощью вымораживающего и кристаллогидратного методов,может быть использовано в кристаллизационных установках и позволяет повысить эффективность путем повышения коэффициента извлечения опресненной воды. Образует кристаллорассольную суспензию, которую обогащают и транспортируют на смещение с минерализованной водой, используя газообразный агент с последующими промывкой и плавлением кристаллов с образованием опресненной воды. Установка содержит кристаллизатор, разделитель, смеситель, промывочную колонну и плавитель. 1 ил.

2tf

| Кристаллизационный способ опреснения соленой воды и установка для его осуществления | 1986 |

|

SU1328299A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1990-07-23—Публикация

1988-06-15—Подача