Предметом изобретения является пресс для формования труб в кольцевом зазоре между матрицей и вкладышем, образующим полость трубы.

Недостатком известных подобного типа прессов является периодичность режима их работы, что сиижает производительиость пресса.

Предлагаемый пресс лишен этого недостатка, так как его вкладыш подвешен на штоке, передвигающемся внутри полого паршня-пуансона, что позволяет осуществлять непрерывное формование трубы.

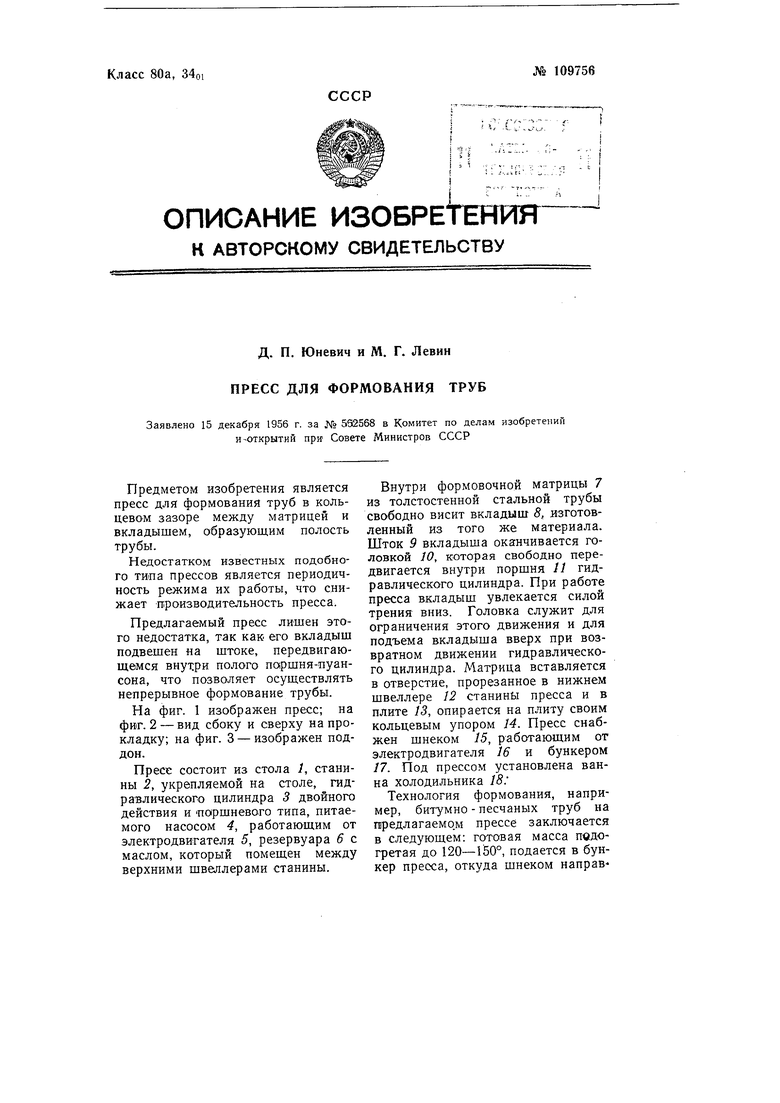

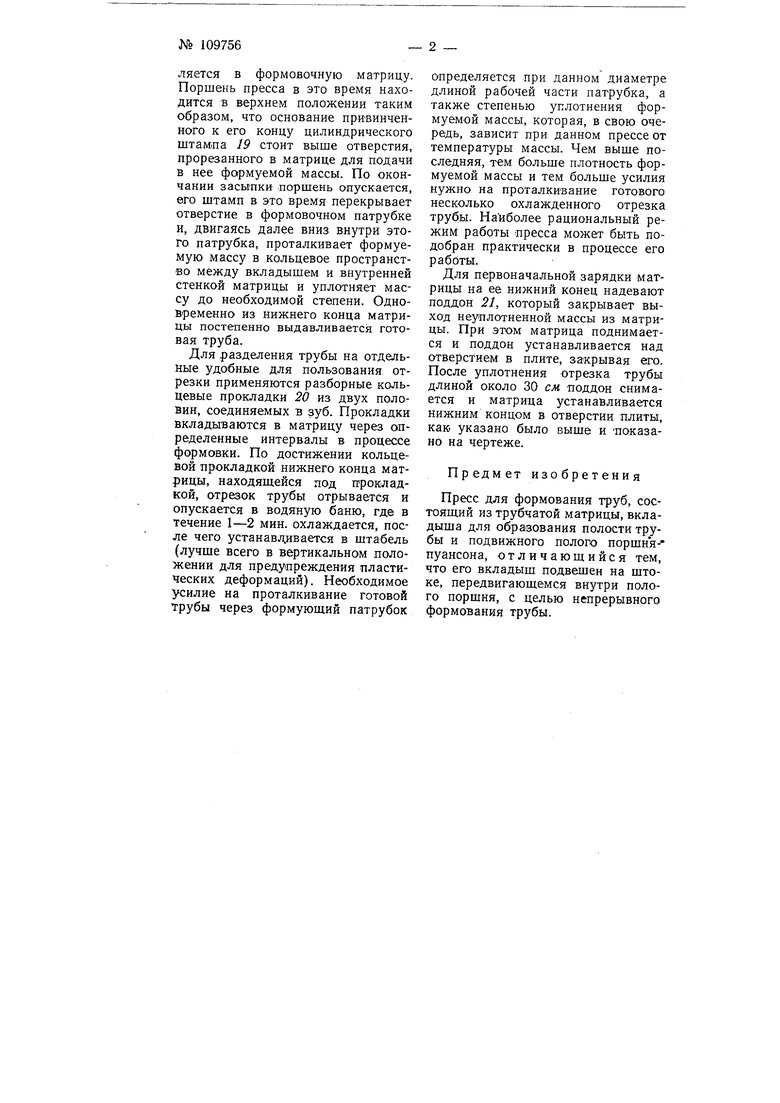

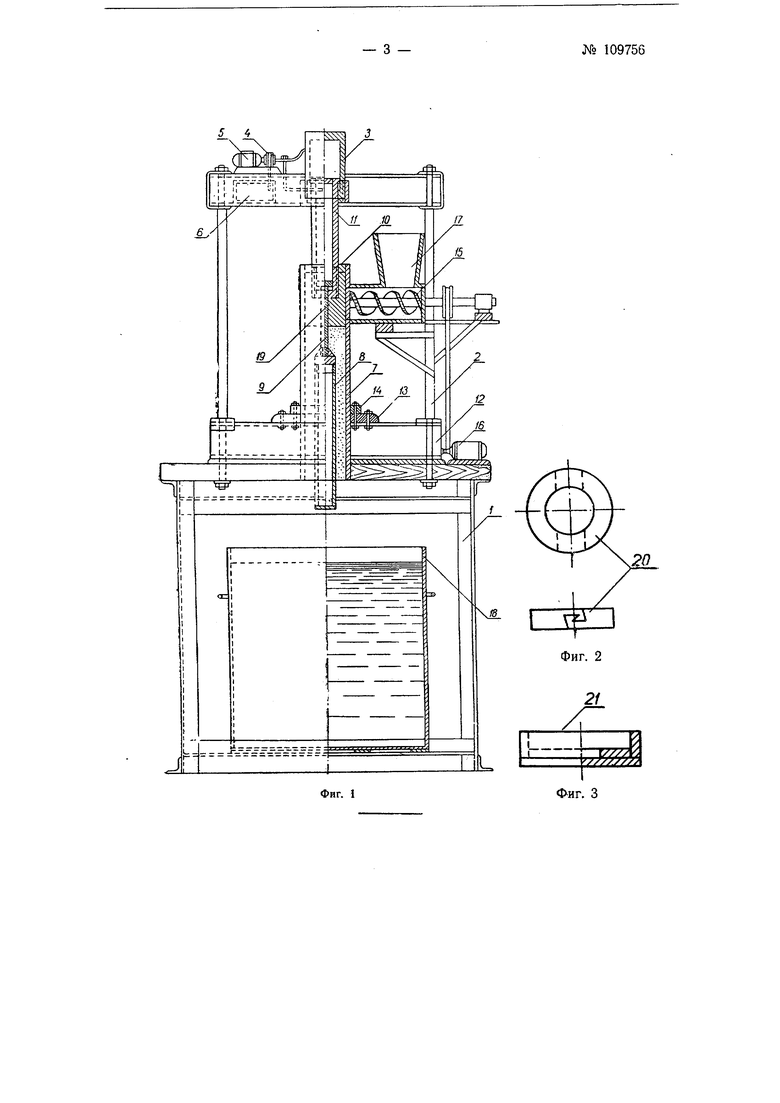

На фиг. 1 изображен пресс; на ф№г. 2 - вид сбоку и сверху на прокладку; на фиг. 3 - изображен поддон.

Пресс состоит из стола /, станины 2, укрепляемой на столе, гидравлического цилиндра 3 двойного действия и Поршневого типа, питаемого насосом 4, работающим от электродвигателя 5, резервуара 6 с маслом, который помещен между верхними швеллерами станины.

Внутри формовочной матрицы 7 из толстостенной стальной трубы свободно висит вкладыщ 8, изготовленный из того же материала. Шток 9 вкладыша оканчивается головкой 10, которая свободно передвигается внутри поршня // гидравлического цилиндра. При работе пресса вкладыш увлекается силой трения вниз. Головка служит для ограничения этого движения и для подъема вкладыша вверх при возвратном движении гидравлического цилиндра. Матрица вставляется в отверстие, прорезанное в нижнем швеллере 12 станины пресса и в плите 13, опирается на плиту своим кольцевым упором 14. Пресс снабжен шнеком 15, работающим от электродвигателя 16 и бункером 17. Под прессом установлена ванна холодильника 18:

Технология формования, например, битумно - песчаных труб на предлагаемом прессе заключается в следующем: готовая масса подогретая до 120-150°, подается в бункер пресса, откуда шнеком направляется в формовочную матрицу. Поршень пресса в это время находится в верхнем положении таким образом, что основание привинченного к его концу цилиндрического штампа 19 стоит выше отверстия, прорезанного в матрице для подачи в нее формуемой массы. По окончании засыпки поршень опускается, его штамп в это время перекрывает отверстие в формовочном патрубке и, двигаясь далее вниз внутри этого патрубка, проталкивает формуемую массу в кольцевое пространство между вкладышем и внутренней стенкой матрицы и уплотняет массу до необходимой степени. Одновременно из нижнего конца матрицы постепенно выдавливается готовая труба.

Для разделения трубы на отдельные удобные для пользования отрезки применяются разборные кольцевые прокладки 20 из двух половин, соединяемых в зуб. Прокладки вкладываются в матрицу через определенные интервалы в процессе формовки. По достижении кольцевой прокладкой нижнего конца матрицы, находящейся под прокладкой, отрезок трубы отрывается и опускается в водяную баню, где в течение 1-2 мин. охлаждается, после чего устанавдивается в штабель (лучше всего в вертикальном положении для предупреждения пластических деформаций). Необходимое усилие на проталкивание готовой трубы через формующий патрубок

определяется при данном диаметре длиной рабочей части патрубка, а также степенью уплотнения формуемой массы, которая, в свою очередь, зависит при данном прессе от температуры массы. Чем выше последняя, тем больше плотность формуемой массы и тем больше усилия нужно на проталкивание готового несколько охлажденного отрезка трубы. Наиболее рациональный режим работы пресса может быть подобран практически в процессе его работы.

Для первоначальной зарядки матрицы на ее нижний конец надевают поддон 21, который закрывает выход неуплотненной массы из матрицы. При этом матрица поднимается и поддон устанавливается над отверстием в плите, закрывая его. После уплотнения отрезка трубы длиной около 30 см поддон снимается и матрица устанавливается нижним концом в отверстии плиты, как. указано было выше и показано на чертеже.

Предмет изобретения

Пресс для формования труб, состоящий из трубчатой матрицы, вкладыша для образования полости трубы и подвижного полого поршня-пуансона, отличающийся тем, что его вкладыш подвешен на штоке, передвигающемся внутри полого поршня, с целью непрерывного формования трубы.

Авторы

Даты

1957-01-01—Публикация

1956-12-15—Подача