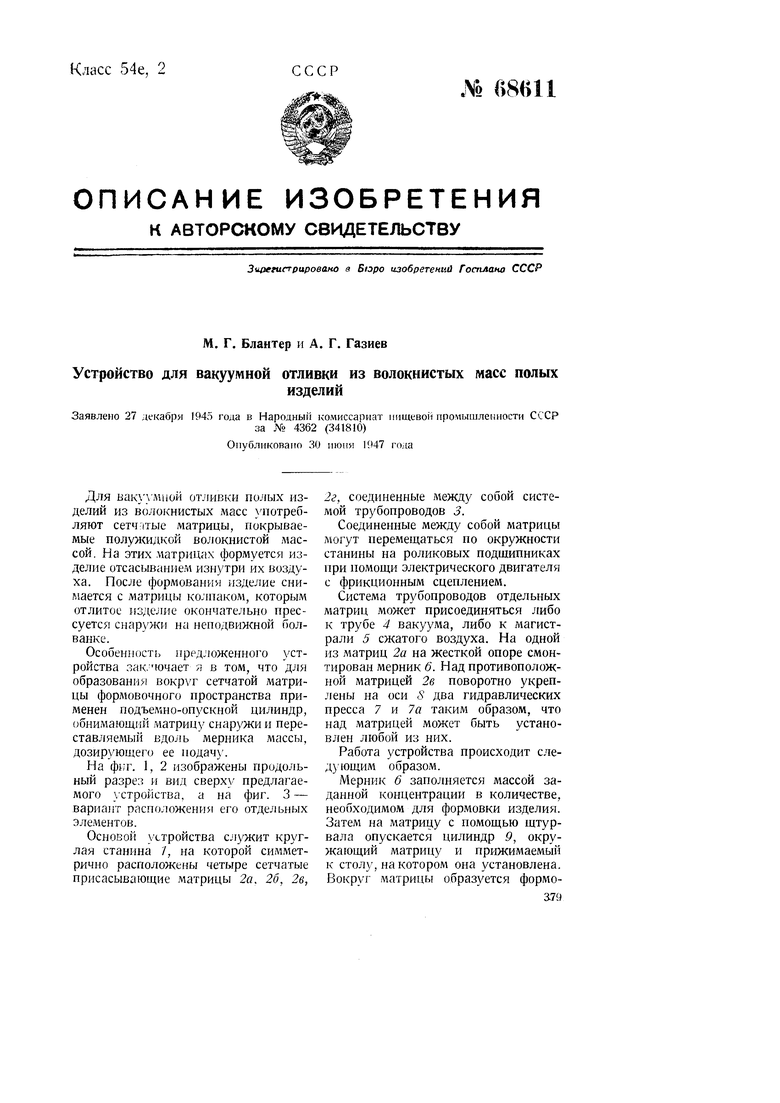

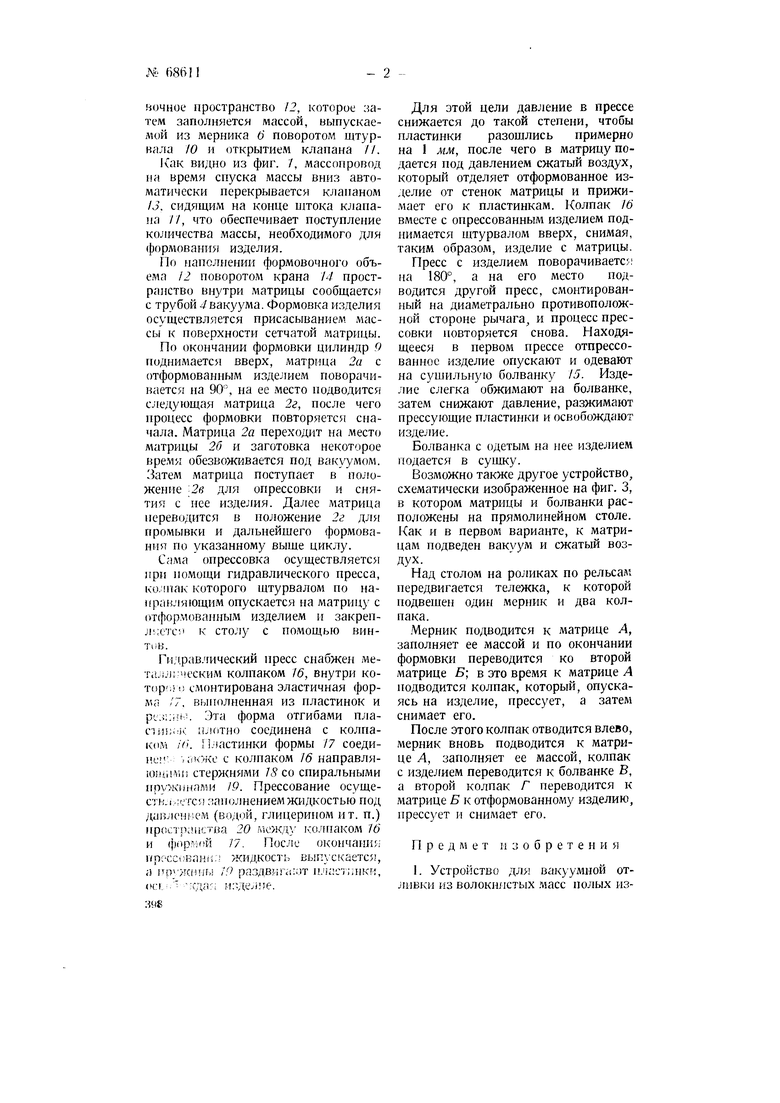

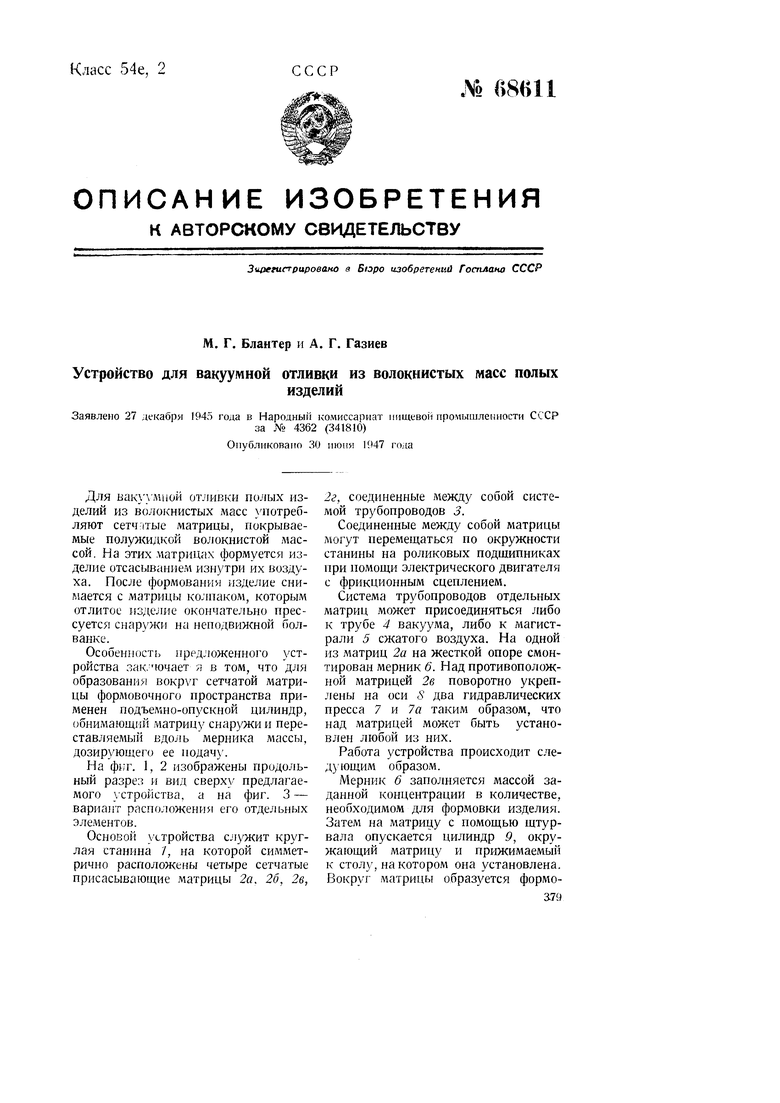

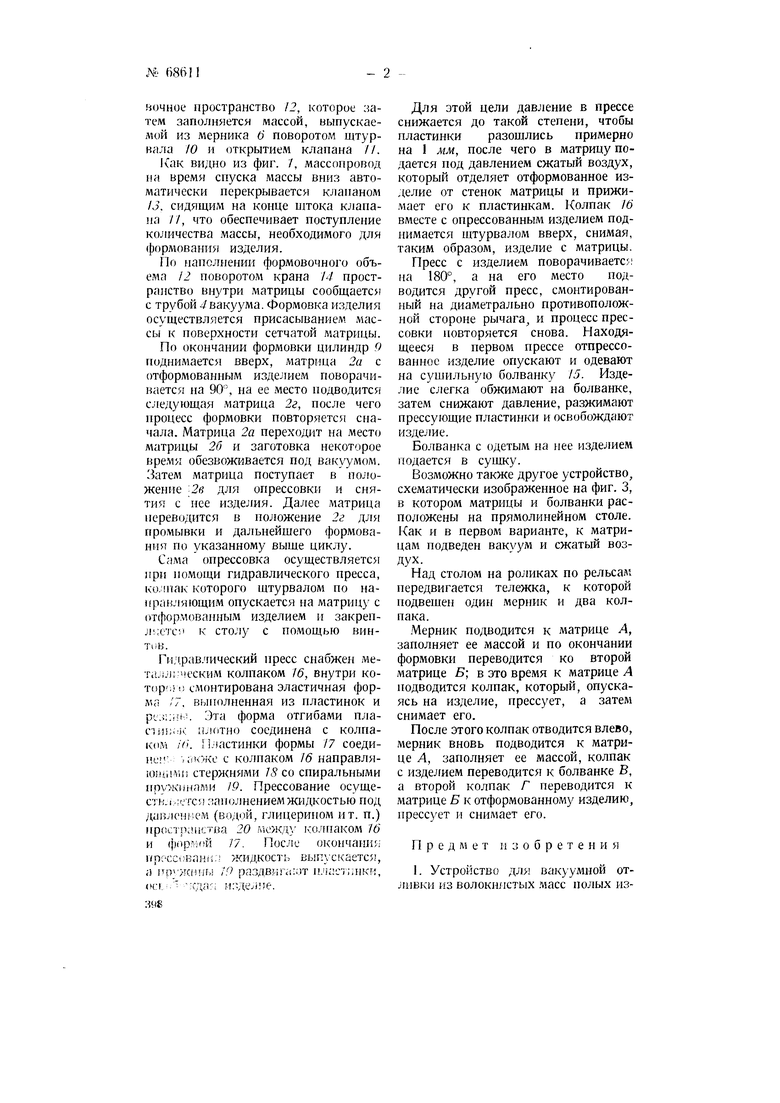

Для вак умиой отливки полых изделий из волокнистых масс употребляют сетчптые матрицы, покрываемые полужидкой волокнистой массой. На этих матрицах формуется изделие отсасыванием изнутри их воздуха. После формования изделие снимается с матрицы колпаком, которым отлитое изделие окончательно прессуется снаружи на неподвижной болванке. Особенгк)ст1 предложенного устройства зак.ючает л в том, что для образования сетчатой матрицы формовочного пространства применен подъемно-опускной цилиндр, обнимающий матрицу снаружи и переставляемый вдоль мерника массы, дозирующего ее иодачу. На фиг. 1, 2 изображены продольный разрез и вид сверху предлагаемого устройства, а на фиг. 3 - вариа гг расположения его отдельных элементов. Основой устройства служит круглая станина /, на которой симметрично расположены четыре сетчатые присасываюи е матрицы 2а. 26, 2в, 2г, соединенные между собой системой трубопроводов 3. Соединенные между собой матрицы могут перемещаться по окружности станины на роликовых подшипниках при помощи электрического двигателя с фрикционным сцеплением. Система трубопроводов отдельных матриц может присоединяться либо к трубе 4 вакуума, либо к магистрали 5 сжатого воздуха. На одной из матриц 2а на жесткой опоре смонтирован мерник 6. Над противоположной матрицей 2в поворотно укреплены на оси S два гидравлических пресса 7 и 7й таким образом, что над матрицей может быть установлен любой из них. Работа устройства происходит следующим образом. Мерник 6 заполняется массой заданной концентрации в количестве, необходимом для формовки изделия. Затем на матрицу с помощью щтурвала опускается цилиндр 9, окружающий матрицу и прижимаемый к столу, на котором она установлена. Вокруг матрицы образуется формовечное пространство 12, которое затем заполняется массой, выпускаемой из мерника б поворотом штурвала 10 и открытием клапана //.

Как видно из фиг. /, массопровод на время спуска массы вниз автоматически перекрывается клапаном 13. сидящим на конце штока клапана //, что обеспечивает поступление количества массы, необходимого для (})ормования изделия.

Но наполнении формовочного объема 12 поворотом крана 14 пространство внутри матрицы сообш;ается с трубой 4вакуума. Формовка изделия осуществляется присасыванием массы к новерхности сетчатой матрицы.

По окончании формовки цилиндр 9 поднимается вверх, матрица 2а с отформованным изделием поворачивается па 90°, на ее место подводится следующая матрица 2г, после чего процесс формовки повторяется сначала. Матрица 2а переходит на место матрицы 26 и заготовка некоторое время обезвоживается под вакуумом. Затем матрица поступает в положение 2в для опрессовки и снятия с нее изделия. Далее матрица переводится в положение 2г для промывки и дальнейшего формования по указанному выше циклу.

Сама опрессовка осуществляется при помощи гидравлического пресса, колпак которого штурвалом по направляющим опускается на матрицу с отформованным изделием и закрепjiv:oTC к столу с помощью винTiiB.

Гидравлический пресс снабжен меTiijijii:4ecKHM колпаком 16, внутри коTopij) смонтирована эластичная форма /7, выполненная из нластинок и ре,;;;.(5. Эта форма отгибами пласт isn;.:i плотно соединена с колпаком iti. Пластинки формы 17 соедиIU. с колнаком 16 направляiOiu.iVii стержнями 7t со спиральными пружинами 19. Прессование осущеcTH.i:.;fTC. заполнением жидкостью под давле 1 ;ем (водой, глицерином и т. п.) прснлраиства 20 между колпаком 16 и формой /7. После окончания прс-ссовани:, жидкость выпускается, а iu) // раздвига:ут пластпнкк, ч:|.. ;1да;; .

:««

Для этой цели давление в прессе снижается до такой степени, чтобы пластинки разошлись примерно на 1 мм, после чего в матрицу подается под давлением сжатый воздух, который отделяет отформованное изделие от стенок матрицы и прижимает его к пластинкам. Колпак 16 вместе с опрессованным изделием поднимается штурвалом вверх, снимая, таким образом, изделие с матрицы.

Пресс с изделием поворачиваете;: на 180°, а на его место подводится другой пресс, смонтированный на диаметрально противоположной стороне рычага и процесс прессовки новторяется снова. Находящееся в первом прессе отпрессованное изделие опускают и одевают на сушильную болванку 15. Изделие слегка обжимают на болванке, затем снижают давление, разжимают прессующие пластинки и освобождают изделие.

Болванка с одетым на нее изделием подается в сушку.

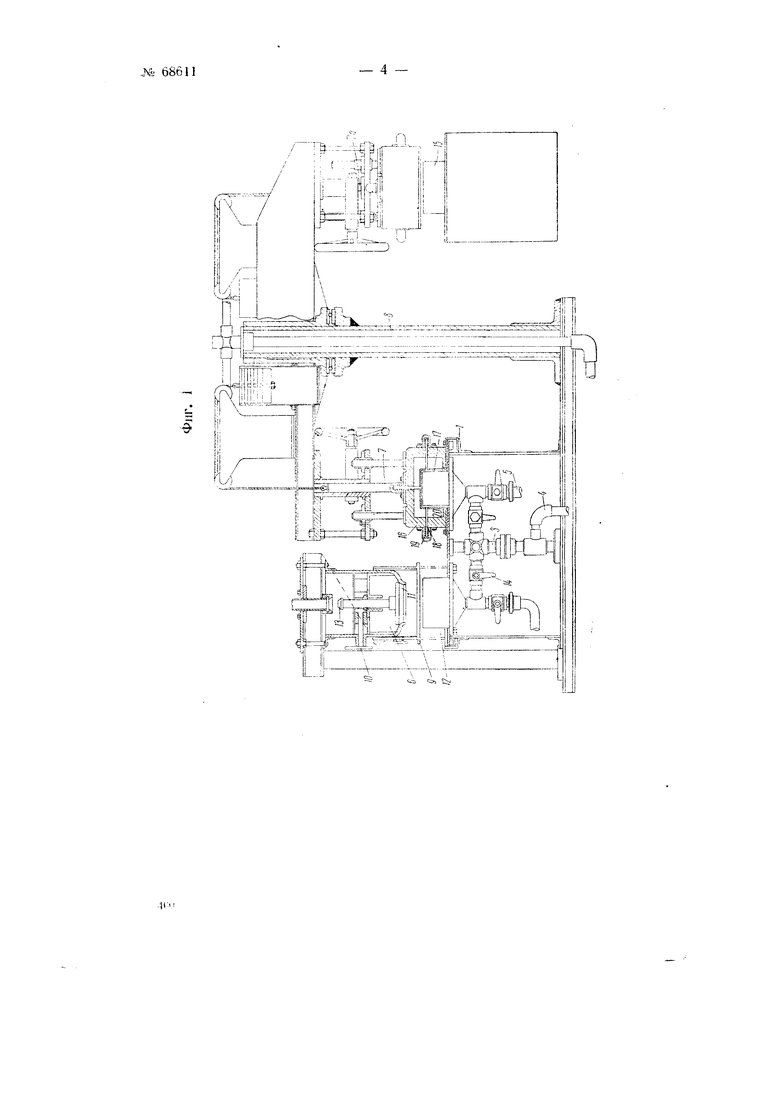

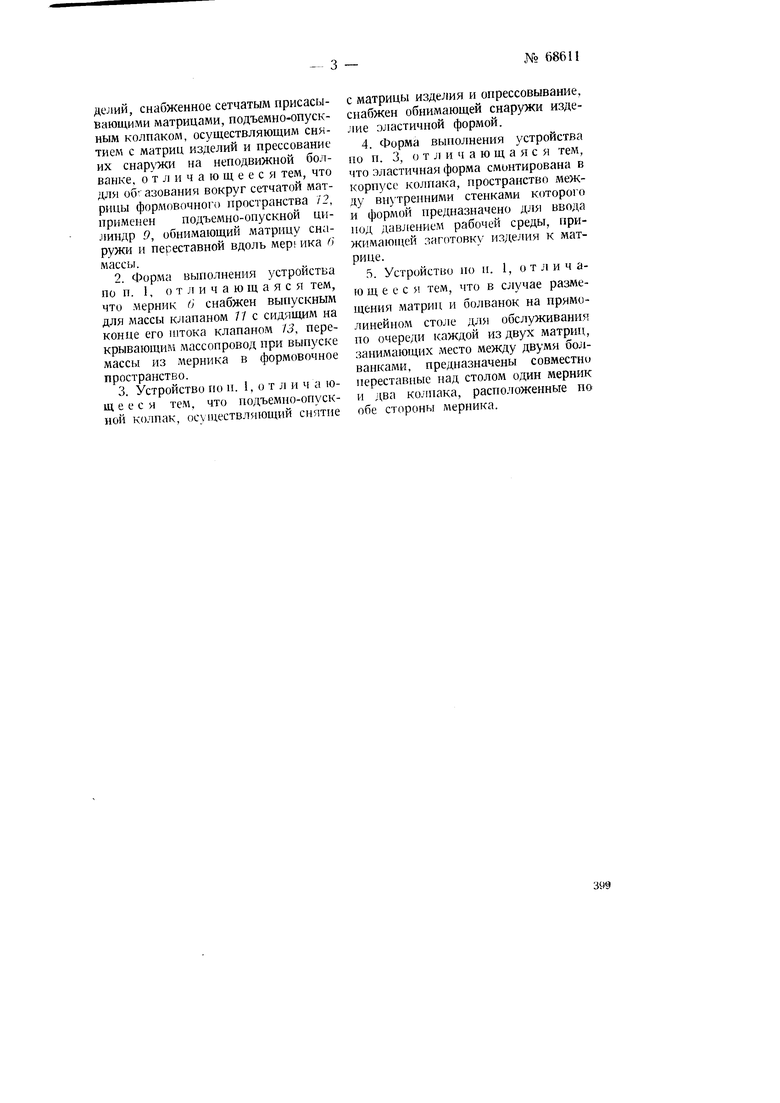

Возможно также другое устройство, схематически изображенное на фиг. 3, в котором матрицы и болванки расположены на прямолинейном столе. Как и в первом варианте, к матрицам подведен вакуум и сжатый воздух.

Над столом на роликах по рельсам передвигается тележка, к которой подвешен один мерник и два колпака.

Мерник подводится к матрице А, заполняет ее массой и по окончании формовки переводится ко второй матрице Б; в это время к матрице А нодводится колпак, который, опускаясь на изделие, нрессует, а затем снимает его.

После этого колпак отводится влево, мерник вновь подводится к матрице А, заполняет ее массой, колпак с изделием переводится к болванке В, а второй колпак Г переводится к матрице Б к отформованному изделию, прессует и снимает его.

Предмет изобретения

1. Устройство для вакуумной отливки из волокнистых масс полых изделий, снабженное сетчатым присасывающими матрицами, подъемно-опускным колпаком, осуществляющим снятием с матриц изделий и прессование их снаружи на неподвижной болванке, отличающееся тем, что для об азования вокруг сетчатой матрицы формовочного пространства 12, применен подъемно-опускной цилиндр 9, обнимающий матрицу снаружи и переставной вдоль Mept ика б массы.

2.Форма выполнения устройства по п. 1, отличающаяся тем, что мерник С) снабжен выпускным для массы клапаном 77с сидящим на конце его штока клапаном /J, перекрывающим массопровод при выпуске массы из мерника в формовочное пространство.

3.Устройство по п. 1, о т л и ч а ющ е е с и тем, что подъемпо-опускной колпак, осуществляющий снятие

с матрицы изделия и опрессовывание, снабжен обнимающей снаружи изделие эластичной формой.

4.Форма выполнения устройства но п. 3, отличающаяся тем, что эластичная форма смонтирована в корпусе колпака, пространство между внутренними стенками которого и формой нредназначено для ввода иод давлением рабочей среды, прижимающей заготовку изделия к матрице.

5.Устройство но п. 1, отличающееся тем, что в случае размещения матриц и болванок на прямолинейном столе для обслуживания по очереди каждой из двух матриц, занимающих место между двумя болванками, предназначены совместно переставные над столом один мерник и два колпака, расположенные по обе стороны мерника.

.---, - ., n -.Г

/ а:--Г --Ц -- - - «

.

01

s

I

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для формования труб | 1956 |

|

SU109756A1 |

| Способ изготовления композитного жесткого днища для моторной лодки с надувными бортами | 2019 |

|

RU2715248C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ МНОГОСЛОЙНОЙ ШТУЧНОЙ КРОВЕЛЬНОЙ ТЕРМОЧЕРЕПИЦЫ | 2017 |

|

RU2668901C1 |

| Устройство для изготовления изгибанием за один ход объемных заготовок | 1960 |

|

SU144711A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ СО СТЫКОВЫМ ШВОМ ИЗ МЕТАЛЛИЧЕСКИХ ЛИСТОВ | 2012 |

|

RU2505370C1 |

| УСТАНОВКА ДЛЯ ГАЗОВОЙ ИЗОТЕРМИЧЕСКОЙ ФОРМОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2016 |

|

RU2621531C1 |

| КОМПЛЕКС ФОРМОВОЧНЫЙ СТАЦИОНАРНЫЙ ДЛЯ ПРОИЗВОДСТВА КАМНЕЙ БЕТОННЫХ | 2017 |

|

RU2661484C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ВЫСОКОАБРАЗИВНЫЕ ЧАСТИЦЫ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2135327C1 |

| ШТАМП ДЛЯ ПНЕВМОТЕРМИЧЕСКОЙ ФОРМОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2016 |

|

RU2630156C1 |

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2000 |

|

RU2193940C2 |

Авторы

Даты

1947-01-01—Публикация

1945-12-27—Подача