Изобретение относится к обработке материалов давлением и касается конструкций матриц для формования изделий в огнеупорной промышленности и порошковой металлургии.

Известна матрица для формования огнеупорных изделий, содержащая корпус, секции, сопряженные подвижно наружными пс ерхиостями с внутреннейповерхностью полости в корпусе, сужающейся в направлеНИИ формхщания, и устанселенные с зазором вкладыщи, жестко соединенные с секциями и образующие формовочную камеру l

Недостатком известной матрицы является низкое качество получаемых изделий и сильный износ матрицы в процессе эксплуатации.

.С целью псюыщения качества формуемых изделий и уменьшения износа матрицы ее секции согласно изобретению соединены друг с другом посредством упругих элементов, выполненных в виде разомкнутых Труб, а вкладыши в месте их разъема со стороны формовочной камеры имеют фаски. Кроме того, секции матрицы снабжены ариводами их перемещения.

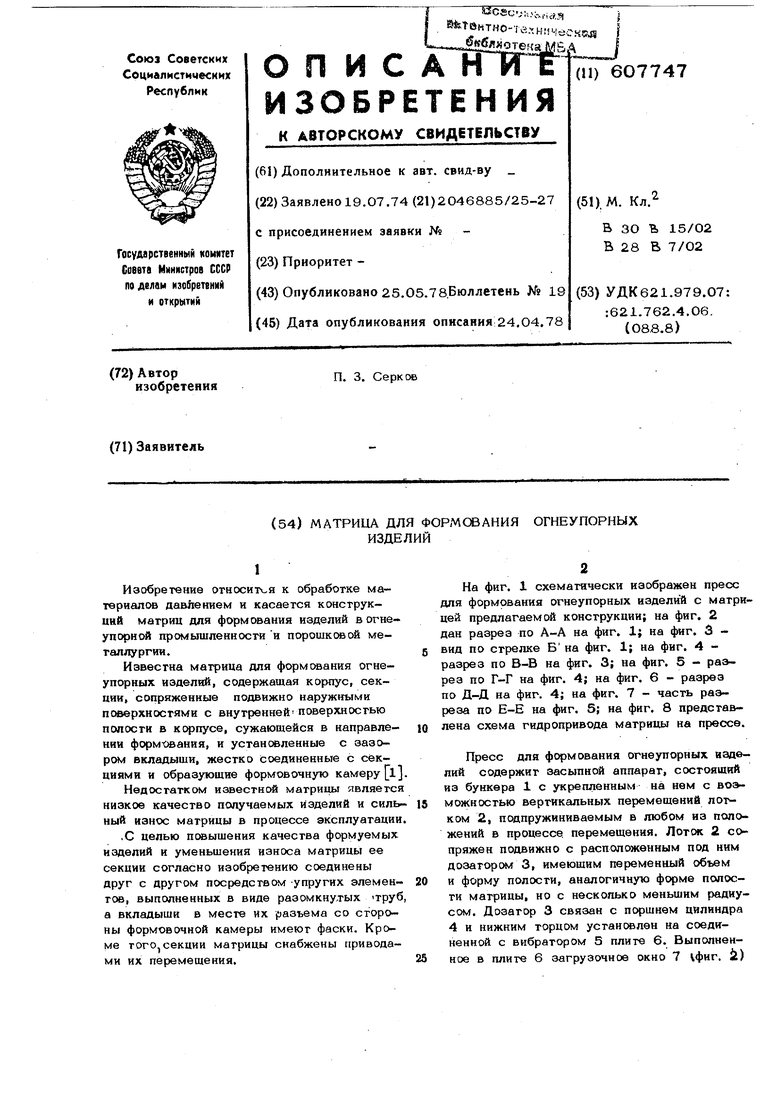

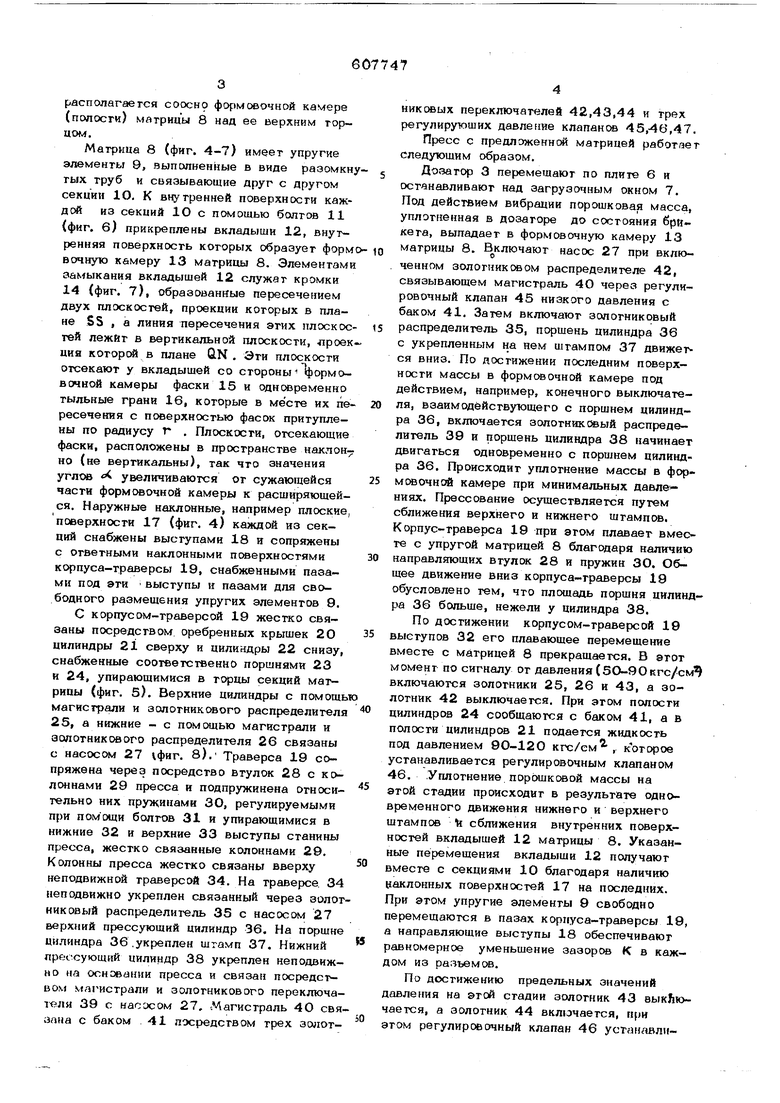

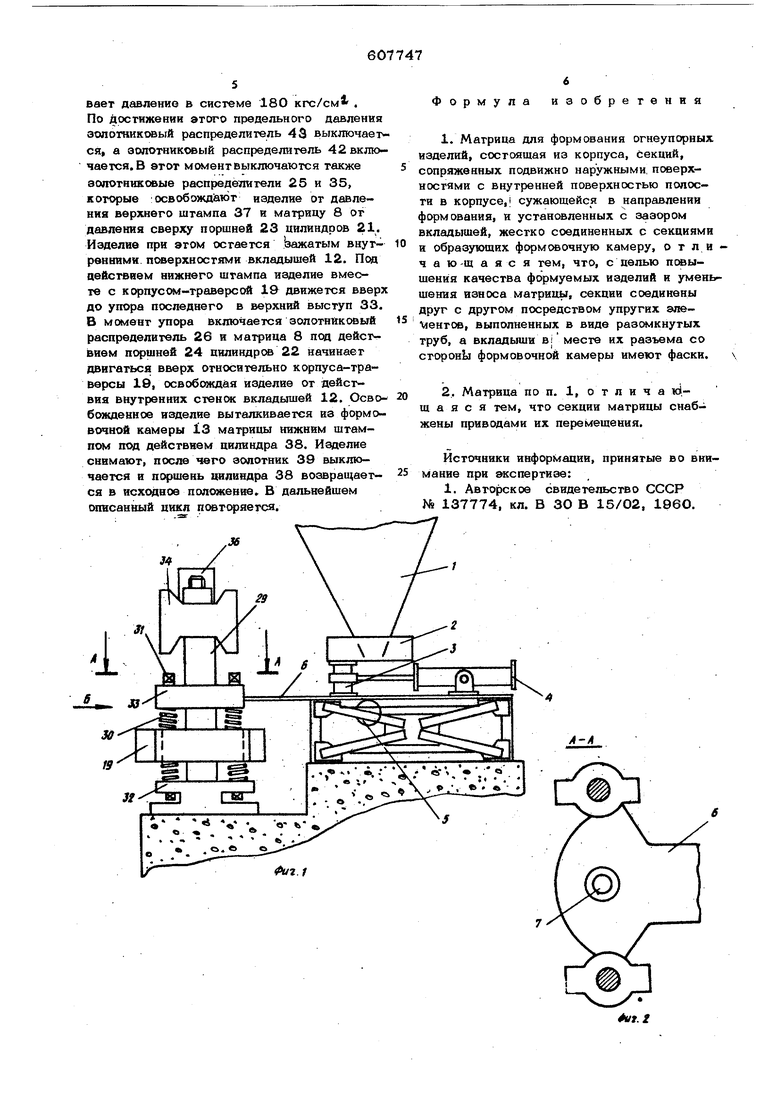

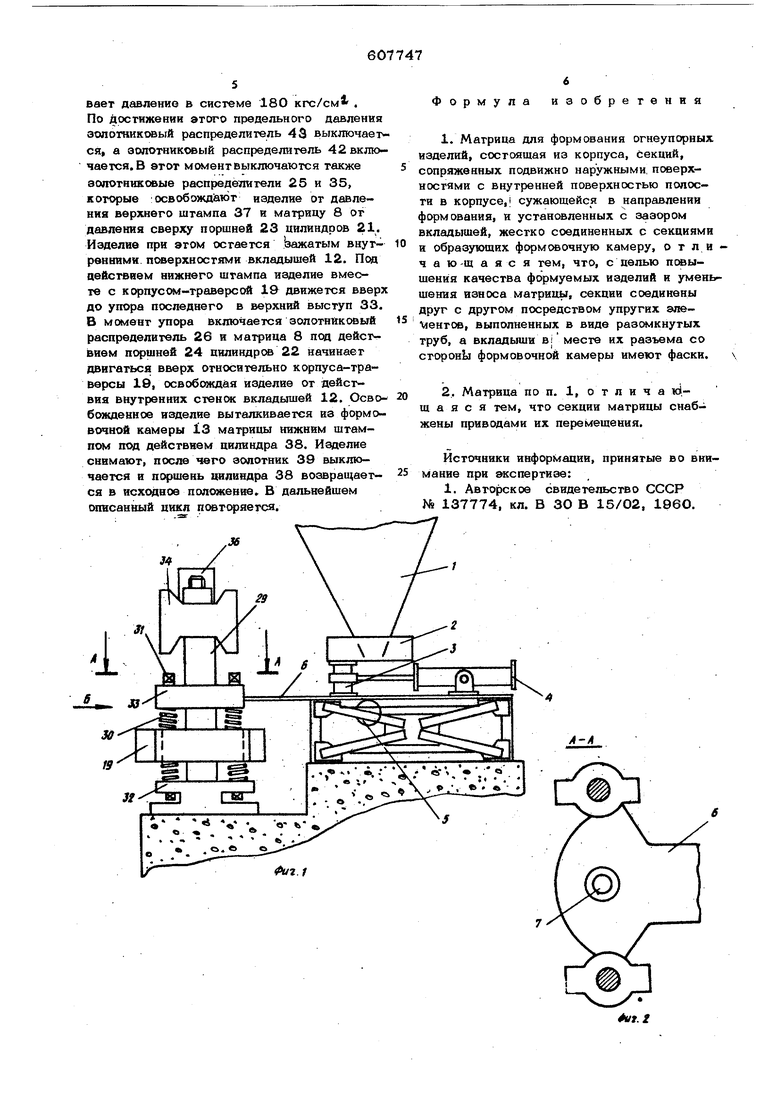

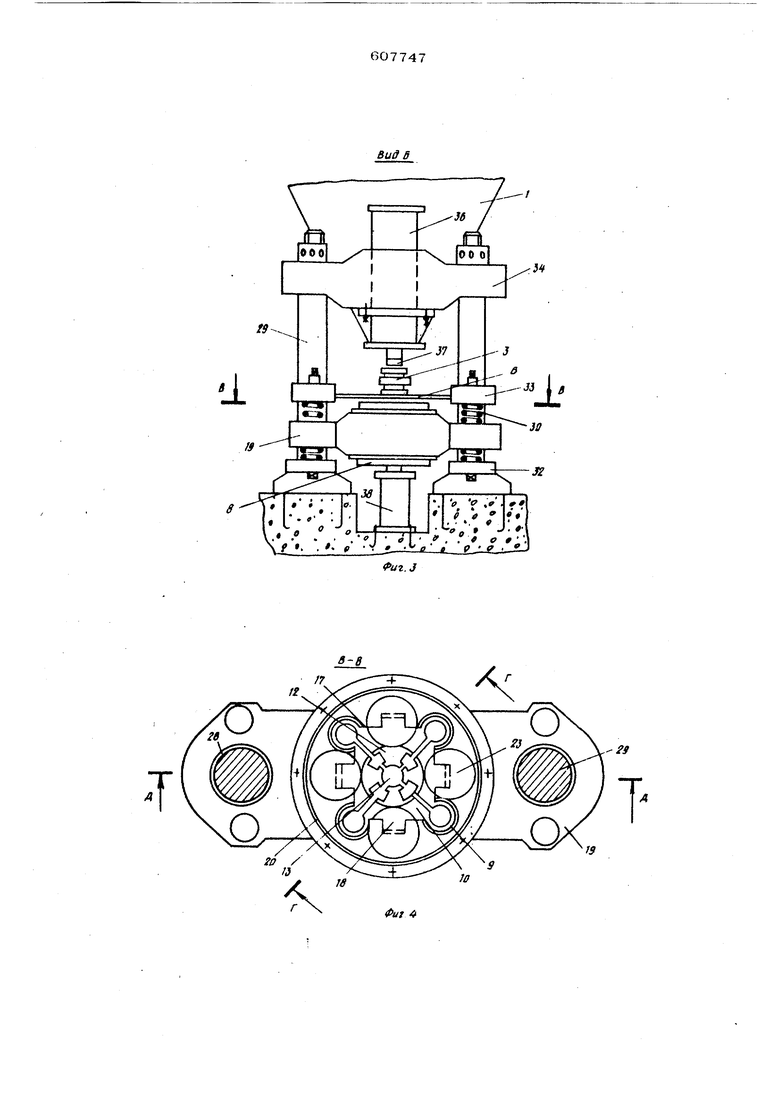

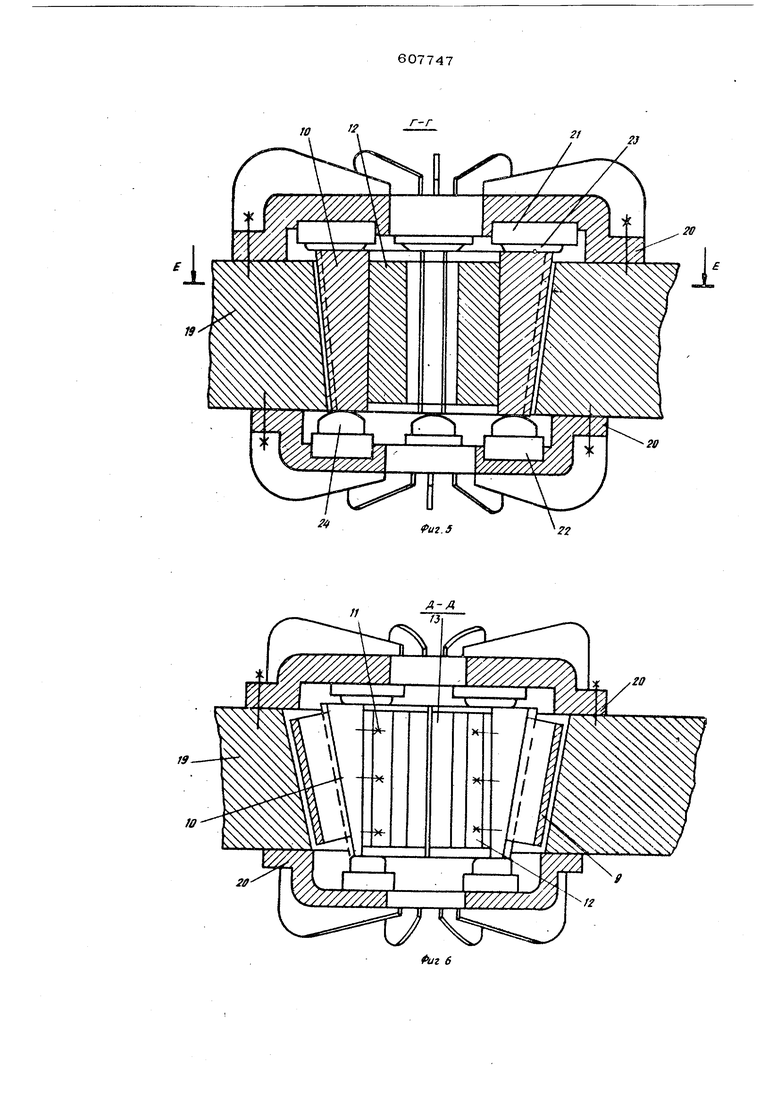

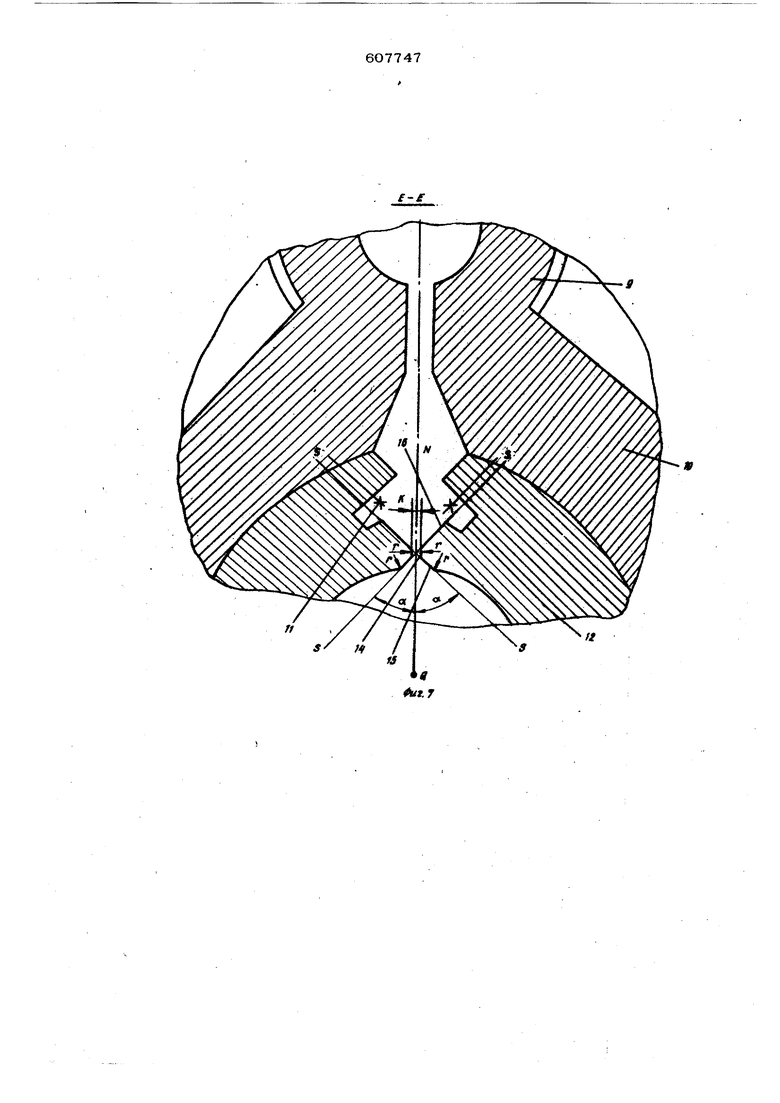

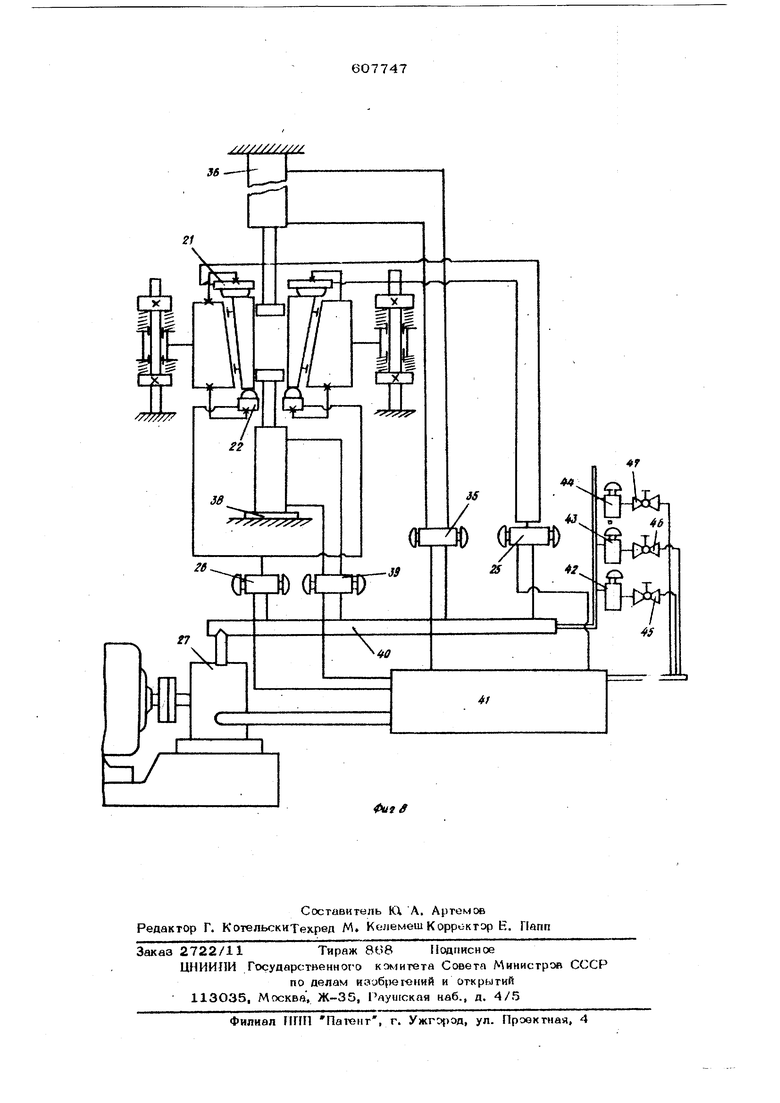

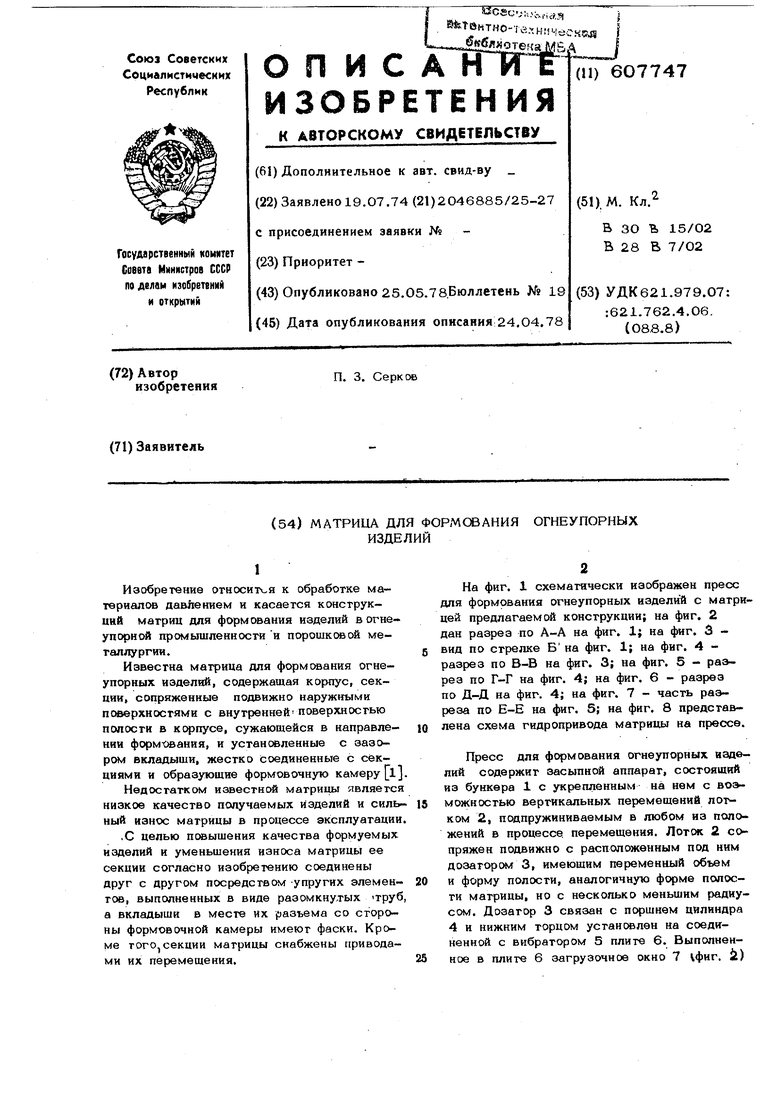

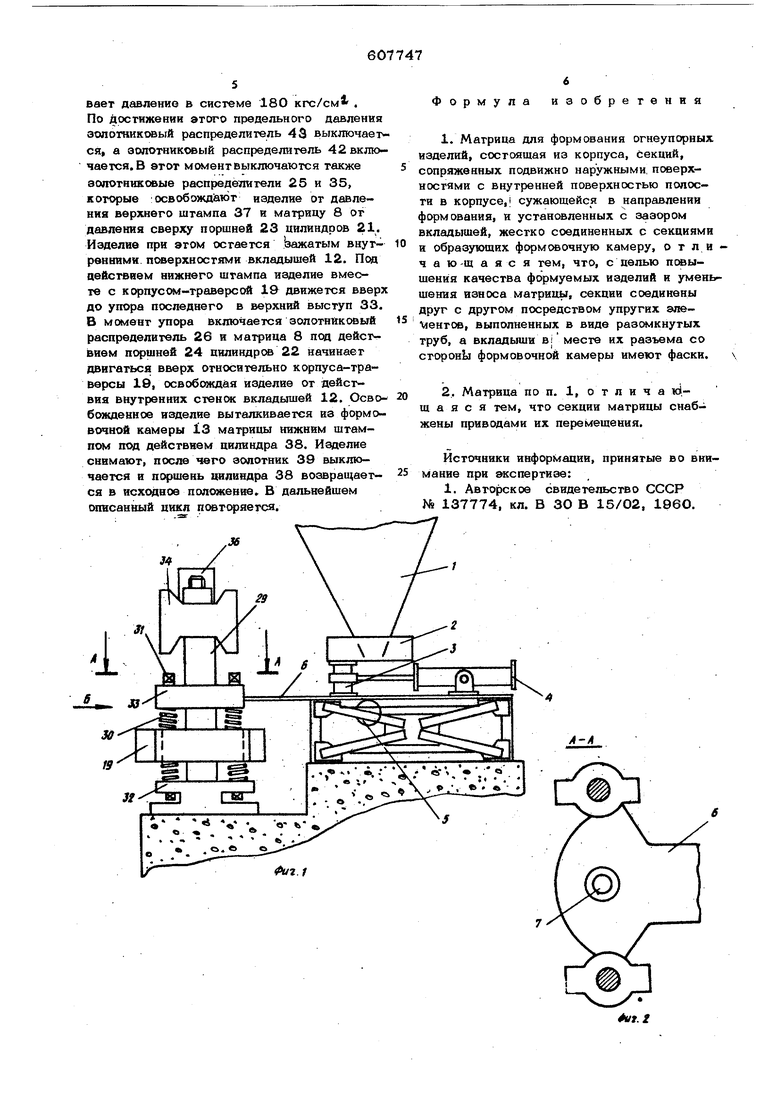

На фиг. 1 схематически изображен пресс для формования огнеупорных изделий с матрицей предлагаемой конструкции; на фиг. 2 дан разрез по А-А на фиг. Ij на фиг. 3 вид по стрелке Б на фиг. 1; на фиг. 4 разрез по В-В на фиг. 3; на фиг. 5 - разрез по Г-Г на фиг. 4; на фиг. в - разрез по Д-Д на фиг. 4; на фиг. 7 - часть раэреза по Е-Е на фиг. 5; на фиг. 8 представлена схема гидропривода матрицы на прессе.

Пресс для формования огнеупорных изделий содержит засыпной аппарат, состоящий из бункера 1 с укрепленным на нем с возможностью вертикальных перемещений лотком 2, подпружиниваемым в любом из положений в процессе перемещения. Лоток 2 сопряжен подвижно с расположенным под ним дозатором 3, имеющим переменный объем и форму полости, аналогичную форме полости матрицы, но с несколько меньшим радиусом. Дозатор 3 связан с поршнем цилиндра 4 и нижним торцом установлен на соединенной с вибратором 5 плите 6. Выполненное в плите 6 загрузочное окно 7 уфиг. «2) располагается соосно формовочной камере (попосги) матрицы 8 над ее верхним торцом. Матрица 8 (фиг. 4-7) имеет упругие элементы 9, выполненные в виде разомкн тых труб и связывающие друг с другом секции 1О, К внутренней поверхности каждой из секций 10 с помощью болтов 11 (фиг. б) прикреплены вкладыши 12, внутренняя поверхность которых образует форм вочную камеру 13 матрицы 8. Элементами замыкания вкладышей 12 служат кромки 14 (фиг. 7), образованные пересечением двух плоскостей, проекции которых в плане SS , а линия пересечения этих плоское тей лежит в вертикальной плоскости, лроек ция которой в плане Q.N . Эти плоскости отсекают у вкладышей со стороны формовочной камеры фаски 15 и одновременно тыльные грани 16, которые в месте их lie ресеченяя с поверхностью фасок притуплены по радиусу г . Плоскости, отсекающие фаскн, расположены в пространстве наклонно (не вертикальны), так что значения углов увеличиваются от сужающейся части формовочной камеры к расширяющейся. Наружные наклонные, например плоские поверхности 17 (фиг. 4) каждой из секций снабжены выступами 18 и сопряжены с Ответными наклонными поверхностями корпуса-траверсы 19, снабженными пазами под эти выступы и пазами для свободного размещения упругих элементов 9. С корпусом-траверсой 19 жестко связаны посредством оребренных крышек 20 цилиндры 21 сверху и цилиндры 22 снизу, снабженные соотеетс№енно поршнями 23 и 24, упирающимися в торцы секций матрицы (фиг, 5). Верхние цилиндры с помощь магистрали и золотникового распределителя 25, а нижние - с помощью магистрали и золотникового распределителя 26 связаны с насосом 27 фиг. 8). Траверса 19 сопряжена через посредство втулок 28 с колоннами 29 пресса и подпружинена относителько них пружинами 30, регулируемыми при помощи болтов 31 и упирающимися в нижние 32 и верхние 33 выступы станины пресса, жестко связанные колоннами 29. Колонны пресса жестко связаны вверху неподвижной траверсой 34. На траверсе. 34 неподвижно укреплен связанный через золот никовый распределитель 35 с насосом 27 верхний прессующий цилИндр 36. На поршне цилиндра 36 .укреплен штамп 37. Нижний прес-сующцй цилиндр 38 укреплен неподвижно на Основании пресса и связан посредством магистрали и золотникового переключа теля 39 с насосом 27,. Магистраль 40 свя ;зпна с баком 41 посредством трех золотниковых переключателей 42,43,44 и трех регулирутоших давление клапанов 45,-46,47, Пресс с предложенной матрицей работает следующим образом. Дозатор 3 перемешают по плите 6 и останавливают над загрузочным окном 7. Под действием вибрации порошковая масса, уплотненная в дозаторе до состояния брикета, выпадает в формовочную камеру 13 матрицы 8. Включают насос 27 при включенном золотниковом распределителе 42, связывающем магистраль 40 через регулировочный клапан 45 низкого давления с баком 41. Затем включают золотниковый распределитель 35, поршень цилиндра 36 с укрепленным на нем штампом 37 движется вниз. По достижении последним поверхности массы в формовочной камере под действием, например, конечного выключателя, взаимодействующего с поршнем цилиндра 36, включается золотникс ый распределитель 39 и поршень цилиндра 38 начинает двигаться одновременно с поршнем цилиндра 36. Происходит уплотнение массы в формовочной камере при минимальных давле ниях. Прессование осуществляется путем сближения верхнего и нижнего штамцов. Корпус-траверса 19 при этом плавает вместе с упругой матрицей 8 благодаря наличию направляющих втупсяс 28 и пружин 30. Общее движение вниз корпуса-траверсы 19 обусловлено тем, что площадь поршня цилиндра 36 больше, нежели у цилиндра 38. По достижении корпус ом-траверсой 19 выступов 32 его плавающее перемещение вместе с матрицей 8 прекращается. В этот момент по сигналу от давления (5О-9О кгс/см включаются золотники 25, 26 и 43, а золотник 42 выключается. При этом полости цилиндров 24 сообщаются с баком 41, а в полости цилиндров 21 подается жидкость под давлением 90-120 кгс/см , кЪторое устанавливается регулировочным клапаном 46. .Уплотнение порошковой массы на этой стадии происходит в результате одновременного движения нижнего и верхнего штампов к сближения внутренних поверхностей вкладышей 12 матрицы 8. Указанные перемещения вкладыши 12 получают вместе с секциями 10 благодаря наличию наклонных поверхностей 17 на последних. При этом упругие элементы 9 свободно перемещаются в пазах корпуса-траверсы 19, а направляющие выступы 18 обеспечивают равномерное уменьшение зазоров К в каждом из ра; ъемов. По достижению предельных значений давления на этой стадии золотник 43 выкйючается, а золотник 44 включается, этом регулировочный клапан 46 устанавливает давление в системе 180 кгс/см . По достижении этого предельного давления аопотниковый распределитель 43 выключается, а золотниковый распределитель 42 ВКЛЕОчается. В этот момент выключаются также

золотниковые распредетгатели 25 и 35, которые : освобожд&ют изделие от давления верхнего штампа 37 и матрицу 8 от давления сверху поршней 23 цилиндров 21. Изделие при этом остается Ьажатым внутранними поверхностями вкладышей 12. Под действием нижнего штампа изделие вместе с корпус 1-траверссй 19 движется вверх до упора последнего в верхний выступ 33. В момент упора включается золотниковый распределитель 26 и матрица 8 под действием поршней 24 оилиндров 22 начинает двигаться вверх относительно корпуса-траверсы 18, освобождая изделие от действия внутренних стенсяс вкладышей 12. Осво божденное изделие выталкивается из формовочной камеры 13 матрицы нижним штампом под действием цилиндра 38. Изделие снимают, после чего золотник 39 выключается и поршень цилиндра 38 возвращается в исходное положен.. В дальнейшем описанный цикл повторяется.

Формула изобретения

1.Матрица для формования огнеупорных изделий, состояшая из корпуса, секций, сопряженных подвижно наружными, поверхностями с внутренней поверхностью полости в корпусе, сужаюшейся в направлении формования, и установленных с зазором вкладышей, жестко соединенных с секциями

и образующих формовочную камеру, о т л и ч а ЮЩ а я с я тем, что, с целью псаышенйя качества формуемых изделий и уменьшения износа матрицы, секции соединены друг с другом посредством упругих элементов, выполненных в виде разомкнутых труб, а вкладыши В месте их разъема со сторонУ формовочной камеры имеют фаски.

2.Матрица по п. 1, о т л и ч а idш а я с я тем, что секции матрицы снабжены приводами их перемещения.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР № 137774, кл. В 30 В 15/02, I960.

у

к

i-,.

/г-S--« g

Фиг.1

А-А

8

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пресс | 1977 |

|

SU737242A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ТЕРМОПЛАСТОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2361736C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| УСТРОЙСТВО ДЛЯ ЗАСЫПКИ МАССЫ ПРИ ИЗГОТОВЛЕНИИ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1972 |

|

SU418325A1 |

| Автоматическая установка для непрерывного формования быстротвердеющих многопустотных строительных изделий, например панелей | 1958 |

|

SU124858A1 |

| Гидравлический пресс | 1990 |

|

SU1761549A1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2100191C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЖИДКОЙ ШТАМПОВКИ МЕТАЛЛА | 1991 |

|

RU2014166C1 |

| Устройство для гидравлической штамповки полых деталей с отводами | 1975 |

|

SU599885A1 |

| Станок для формования бетонных камней | 1984 |

|

SU1364476A1 |

УЛУ/Х/Х////

±L/ 6

Авторы

Даты

1978-05-25—Публикация

1974-07-19—Подача