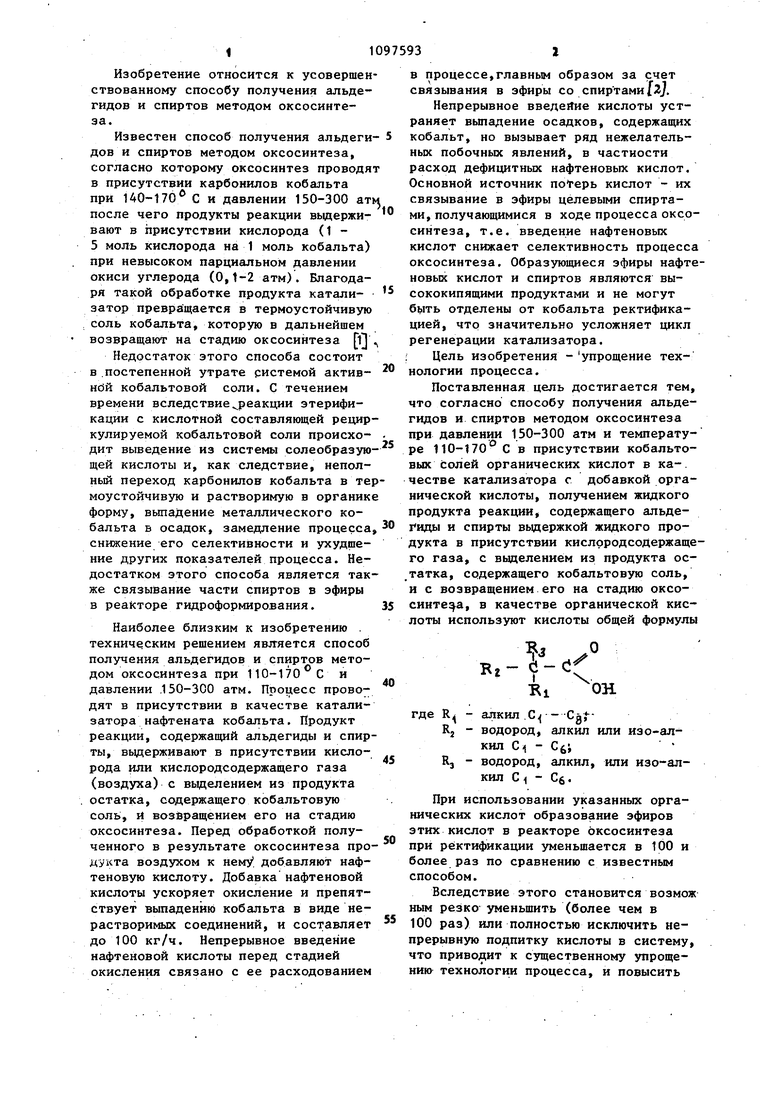

Изобретение относится к усовершен ствованному способу получения альдегидов и спиртов методом оксосинтеэа. Известен способ получения альдеги дон и спиртов методом оксосинтеза, согласно которому оксосинтез проводя в присутствии карбонилов кобальта при 140-170 С и давлении 150-300 ат после чего продукты реакции вьщерживают в присутствии кислорода (1 5 моль кислорода на 1 моль кобальта) при невысоком парциальном давлении окиси углерода (О,1-2 атм). Благодаря такой обработке продукта катализатор превращается в термоустойчивую соль кобальта, которую в дальнейшем возвращают на стадию оксосинтеза Л Недостаток этого способа состоит в .постепенной утрате системой активнсЗй кобальтовой соли. С течением времени вследствие реакции этерификации с кислотной составляющей рецир кулируемой кобальтовой соли происходит выведение из системы солеобразую щей кислоты и, как следствие, неполньй переход карбонилон кобальта в те моустойчивую и растворимую в органик форму, вьшаДение металлического кобальта в осадок, замедление процесса снижение его селективности и ухудшение других пока.зателей процесса. Недостатком этого способа является так же связы;вание части спиртов в эфиры в реакторе гидроформирования. Наиболее близким к изобретению . техническим решением явл-яется способ получения альдегидов и спиртов методом оксосинтеза при 110-170 С и давлении .150-300 атм. Flpoijecc проводят в присутствии в качестве катализатора нафтената кобальта. Продукт реакции, содержащий альдегиды и спир ты, выдерживают в присутствии кислорода или кислородсодержащего газа (воздуха) с вьщелением из продукта остатка, содержащего кобальтовую соль, и возвращением его на стадию оксосинтеза. Перед обработкой полученного в результате оксосинтеза про дукта воздухом к нему добавляют нафтеновую кислоту. Добавка нафтеновой кислоты ускоряет окисление и препятствует выпадению кобальта в виде нерастворимых соединений, и составляет до 100 кг/ч. Непрерывное введение нафтеновой кислоты перед стадией окисления связано с ее расходованием в процессе,главным образом за счет связывания в эфиры со спиртамиf J. Непрерывное введейие кислоты устраняет выпадение осадков, содержащих кобальт, но вызывает ряд нежелательных побочных явлений, в частности расход дефицитных нафтеновых кислот. Основной источник потерь кислот - их связывание в эфиры целевыми спиртами, получающимися в ходе процесса оксосинтеза, т.е. введение нафтеновых кислот снижает селективность процесса оксосинтеза. Образующиеся эфиры нафтеновых кислот и спиртов являются высококипящими продуктами и не могут б.1ть отделены от кобальта ректификацией, что значительно усложняет цикл регенерации катализатора. Цель изобретения - упрощение технологии процесса. Поставленная цель достигается тем, что согласно способу получения альдегидов и спиртов методом оксосинтеза при давлении 150-300 атм и температуре 110-170 0 в присутствии кобальтовых солей органических кислот в ка-, честве катализатора с добавкой органической кислоты, получением жидкого продукта реакции, содержащего апьде1 иды и спирты вьздержкой жидкого продукта в присутствии кислородсодержащего газа, с вьщелением из продукта остатка, содержащего кобальтовую соль, и с возвращением его на стадию оксосинте а, в качестве органической кислоты используют кислоты общей формулы ° о (Н с Вг С С Ki ОН где R - алкил.С.CgJ-Rj - водород, апкил или изо-алКШ1 С - RJ - водород, алкил, или изо-алКШ1 GI - Сб. При использовании указанных органических кислот образование эфиров этих кислот в реакторе оксосинтеза при ректификации уменьшается в 100 и более раз по сравнению с известным способом. Вследствие этого становится возмож ным резко уменьшить (более чем в 100 раз) или полностью исключить непрерывную подпитку кислоты в систему, что приводит к существенному упрощению технологии процесса, и повысить вькод спиртов в продуктах гидроформи лирования после ректификации. Примеры 1-6.В рёакторкарбонилообразователь подают рецирку лируемый со стадии ректификации раст вор. нафтената кобальта в толуоле и высококипящих продуктах оксосинтеза. Концентрация солей 0,8 мас.% по кобальту. Туда же подают синтез-газ. Условия в реакторе: давление 250 атм теьшература 170 С, время пребывания раствора в реакторе 1 ч. Жидкий продукт, содержащий карбонилы кобальта, и газ из карбонилообразователя напра ляют в реактор гидроформилирования, куда подают также пропилеи и дополни тельное количество синтез-газа. На 100 кг пропилена подают 25 кг толуола и 8 кг высококипящих продуктов.Сум марная подача синтез-газа составляет 2,2 моль на 1 моль пропилена при соотношении окиси углерода и водорода в нем 1:1 мол. 80% синтез-газа подают в реактор гидроформилирования и 20% в карбонилообразователь. Условия гидроформилирования: давление 250 атн, температура 140 С, время пребьгаания жидкости в реакторе 30 мин, концентрация карбонилов кобальТа в реакционной среде: на входе 0,20 мас.%, на выходе 0,15 мас.%. Продукт из реактора проходит сепаратор высокого давления, где из него вьщеляют основную часть непрореагиро вавшего синтез-газа, и сепаратор низ кого давления, где вьщеляют остаточный пропилен. К дегазированному продукту добавляют однократно кислоты (состав кислот приведен в таблице) из расчета 2 моль на 1 моль кобальта и он проходит через реактор окислени где его обрабатьшают воздухом, подаваемЬ1м в количестве 2 моль на 1 моль кобальта, содержащегося в продукте. Температура в реакторе 50 С, давление 3 атм, время обработки 40 мин. Жидкий продукт подвергают разгонке ректификацией, вьщеляя из него целевые продукты (альдегиды и спирты), побочные продукты (бутилформиаты, ацетали, высококипящие продукты конденсации, эфиры), и растворитель толуол. Из 100 кг поданного пропилена реагирует 92 кг. Из них превращается в масляные альдегиды 80,3 кг (87,3%) в бутиловые спирты 3,4 кг (3,7%), в высококипящие продукты кoндeнdaции 5,5 кг (6%), в бутилформиаты и ацетали 2,0 кг (2,2%), в эфиры масляной кислоты 0,8 кг (0,9%). ВысококИпяВ1ие продукты, содержащие кобальтовые соли теломерных кислот, и толуол возвращают в карбонилообразователь и на стадию оксосинтеза. При непрерывном 600-часовом пробеге не наблюдают снижение концентрации кобальта в реакторе гидроформилирования . Пример 7. Процесс проводят аналогично.примеру 1. С целью компенсации небольших потерь кислот, связываемых в зфиры с бутиловыми спиртами, дсроме неоднократной подпитки за 600 ч (как указано в примере 1) в декобальтизер подают кислоты в количестве 0,03 моль на 1 моль ко(бальта. Из 100 кг пропилена, поданного в реактор, реагирует 91,5 кг. Из них превращается: в масляные альдегиды 80,0 кг (87,4%); в бутиловые спирты 3,7 кг (4,0 %)} в высококипящие продукты конденсации 5,3 кг (5,8 %)J в бутилформиаты и ацетали 1,7 кг (1,9%), в эфиры масляных кислот 0,8 кг (0,9%), в эЛиры кислот 0,006 кг ( 0,007%). При непрерывном проведении опыта в течение 600 ч не наблюдают снижение концентрации катализатора и выпадение кобальта. Пример 8 (сопоставительный о прототипу). npojiecc проводят аналогично примеру 1, однако для подпитки применяются нафтеновые кислоты. С целью компенсации потерь нафтеновых тсислот, связываемых в эфиры бутиловыми спиртами, в декобальтизер дают подписку кислот в количестве 2 моль на 1 моль кобальта. Из 100 кг пропилена, поданного- в реактор, реагируют 91,0 кг. Из них превращается: в масляные альдегиды 79,7 кг (87,6%); в бутиловые спирты 3,0 кг (3,3%)J в высококипящие продукты 5,5 кг (6%); в бутилформиаты и ацетали 1,6 кг (1,8%) в эфиры масяных кислот 0,8 кг (0,9%), в эфиры нафтеновых кислот 0,4 кг (0,44%). Потери спиртов за счет образования эфиров нафтеновых кислот составляют, таким образом, 0,4 кг (3+0,4) кг х 100 11,8% от суммы спиртов, обазовавшихся при гидроформилировании. Таким образом, данный способ позволяет упростить технологию, исключив или существенно уменьшивг подпитку солеобразующей кислоты; ликвидировать или существенно снизить расход

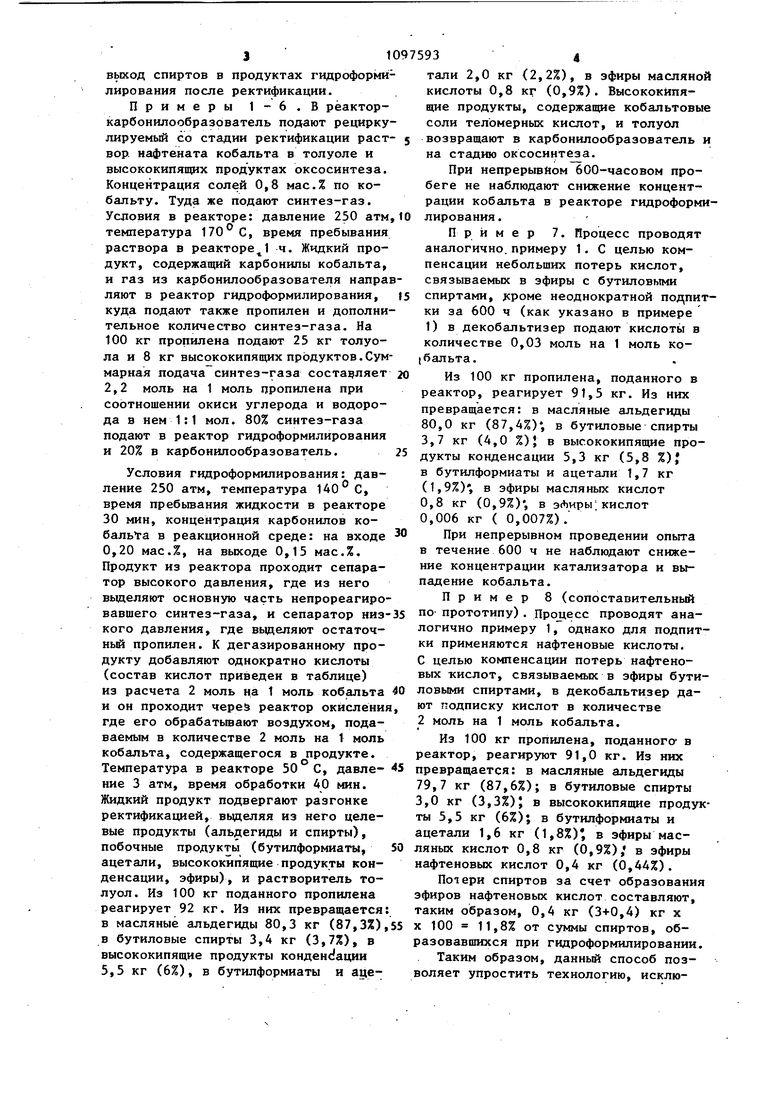

Кислота

При8, мер

этой кислоты ликвидировать потери спиртов из-за связьгеания их в зфиры солеобразующей кислоч-ы.

Количество спиртов, связанных в эфиры, кг на 100 кг пропилена

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ ПРОДУКТОВ ГИДРОФОРМИЛИРОВАНИЯ ПРОПИЛЕНА | 2004 |

|

RU2254323C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛЯНЫХ АЛЬДЕГИДОВ В ПРИСУТСТВИИ НЕМОДИФИЦИРОВАННОГО КОБАЛЬТОВОГО КАТАЛИЗАТОРА | 2008 |

|

RU2393145C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛОВЫХ СПИРТОВ | 2004 |

|

RU2259345C1 |

| Способ выделения и регенерации кобальта из продуктов гидроформилирования пропилена | 1981 |

|

SU992505A1 |

| Способ гидроформилирования олефинов | 1980 |

|

SU994461A1 |

| Способ декобальтизации продуктов гидроформилирования олефинов С @ - С @ | 1990 |

|

SU1735257A1 |

| Способ получения кислородсодержащих соединений | 1972 |

|

SU473421A1 |

| СПОСОБ ВВЕДЕНИЯ И РЕГЕНЕРАЦИИ КОБАЛЬТА В ПРОЦЕССЕ ГИДРОФОРМИЛИРОВАНИЯ ПРОПИЛЕНА | 2009 |

|

RU2424224C2 |

| Способ выделения алифатических спиртов С @ из побочных продуктов гидроформилирования пропилена | 1989 |

|

SU1684272A1 |

| Способ получения 2-этилгексанола | 1975 |

|

SU992506A1 |

СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ И СПИРТОВ методом оксосинтеза при давлении 150-300 атм и температуре 110-170 С в присутствии кобальтовых солей органических кислот в качестве катализатора с добавкой органической кислоты, получением жидкого продукта реакции, содержащего альдегиды и спирты вьщержкой жидкого продукта в присутствии кислородсодержащего газа, с выделением из продукта остатка, содержащего кобальтовую соль, и с возвращением его на стадию оксосинтеза, отличающийся тем, что, с целью упрощения технологии процесса, в качестве органической кислоты используют кислоты общей формулы : R, О I J R2-ci HI он где R С - С -алкил RJ - водород, „ 9 алкил или С - Cg-изо-алкил; RJ - водород, алкил, или «Л С - Cfi -изо-алкил.

2,А-диметилпентановая

СН,

2-процилпентановая

СзН

С,Н5

2-этилоктановая 2-метилдекановая

2,2-диметилнонановая

2,2-дизтилгексановая ,5

0,008 0,006 0,005 0,008 0,005 0,003

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ДЕКОБАЛЬТИЗАЦИИ ПРОДУКТОВ ОКСОСИНТЕЗА | 0 |

|

SU169103A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ОТДЕЛЕНИЯ КОБАЛЬТА ОТ ПРОДУКТОВ ОКСОСИНТЕЗА | 0 |

|

SU178814A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-06-15—Публикация

1982-09-24—Подача