Изобретение относится к получению пека, используемого для приготовлени электродной продукции и может найти применение в коксохимической, электродной промьшшенности. Цель изобретения - повышение выхода целевого продукта и упрощение технологии процесса. Пример. В качестве исходных продуктов используют каменноугольный пек с температурой размягчения 67,, кубовый остаток от дистилляции каменноугольных нафталинсодержащих масел, характеризующийся темпера турой размягчения 46°С и начала кипе ния . Технические характеристики группо вого состава исходного пека и кубово го остатка приведены в табл.1. К 70 г исходного расплавленного каменноугольного пека добавляют 30 г кубового остатка в жидком виде, характеризующегося температурой размяг чения 46С и началом кипения 278°С, в массовом соотношении 2,3:1. Полученную смесь подвергают термической обработке при перемешивании при температуре 125°С в течение 1 ч до достижения равномерного распределения веществ, нерастворимых в хинолине, в массе смеси. В результате получают продукт с температурой размягчения 65°С, содержащий 5,5% веществ, нерастворимых в хинолине, равномерно распределенных во всей его массе, что соответствует требованиям и нормам электродного пека марки А (темпе ратура размягчения 65-70С, содержание веществ, нерастворимых в хинолине, не более 6 мас.% согласно ГОСТ 10200-73. В табл.2 приведены показатели качества пеков, полученных при различном соотнощении исходного пека и кубового остатка. Выбранная величина массового соот ношения исходного каменноугольного пека и кубового остатка в смеси .в процессе ее термической обработки при 120-145 с и одновременного перемешивания обеспечивает в полученном продукте уменьшение содержания веществ, нерастворимых в хинолине, до .5,5 мас.%. Как следует из данных, приведенных в табл.2, снижение доли кубового остатка в смеси с исходным пеком при прочих равных показателях процесса приводит к получению продук та с содержанием веществ, нераствори мьгх в хинолине 6,6 мас.%, что вьш1е нормы для электродного пека марки А (не более 6%). Увеличение доли кубового остатка в смеси с исходным пеком при прочих равных показателях процесса приводит к получению продукта с температурой размягчения 63,9°С, что ниже нормы для электродного пека марки А (6370 С). Повышение кубового остатка в смеси с исходным пеком приводит-к .с|1ижению температуры размягчения ниже ). Температура термической обработки смеси исходного пека и кубового ос- татка, равная 120-145С, обеспечивает получение продукта с равномерным распределением по всей его массе нерастворимых в хинолине веществ. Снижение температуры обработки ниже 120С не обеспечивает достижения равномерного распределения веществ нерастворимых в хинолине в массе целевого пека за счет повышения вязкости среды, увеличением температуры термообработки выше 145 С нецелесообразно, так как приводит к увеличению энергозатрат. В табл.3 приведены сопоставительные показатели процесса получения электродного пека по предлагаемому, известному и базовому способам. Таким образом, по сравнению с известным способом в предложенном способе увеличивается выход целевого пека и упрощается технология процесса. Формула изобретения Способ получения электродного пека, включающий смешение исходного каменноугольного пека с каменноугольной фракцией, термическую обработку полученной смеси, отличающийся тем, что, с целью повьш1ения выхода целевого продукта и упрощения технологии процесса, в качестве каменноугольной фракции используют кубовые остатки дистилляции каменноугольных нафталинсодержащих масел, имеющие температуру размягчения 45-50 0 и начала кипения 270-285 с, смешение проводят при массовом соотношении пекфракция, равном 2,1-2,7:1, и термическую обработку проводят при перемешивании в интервале температур 120145°С.

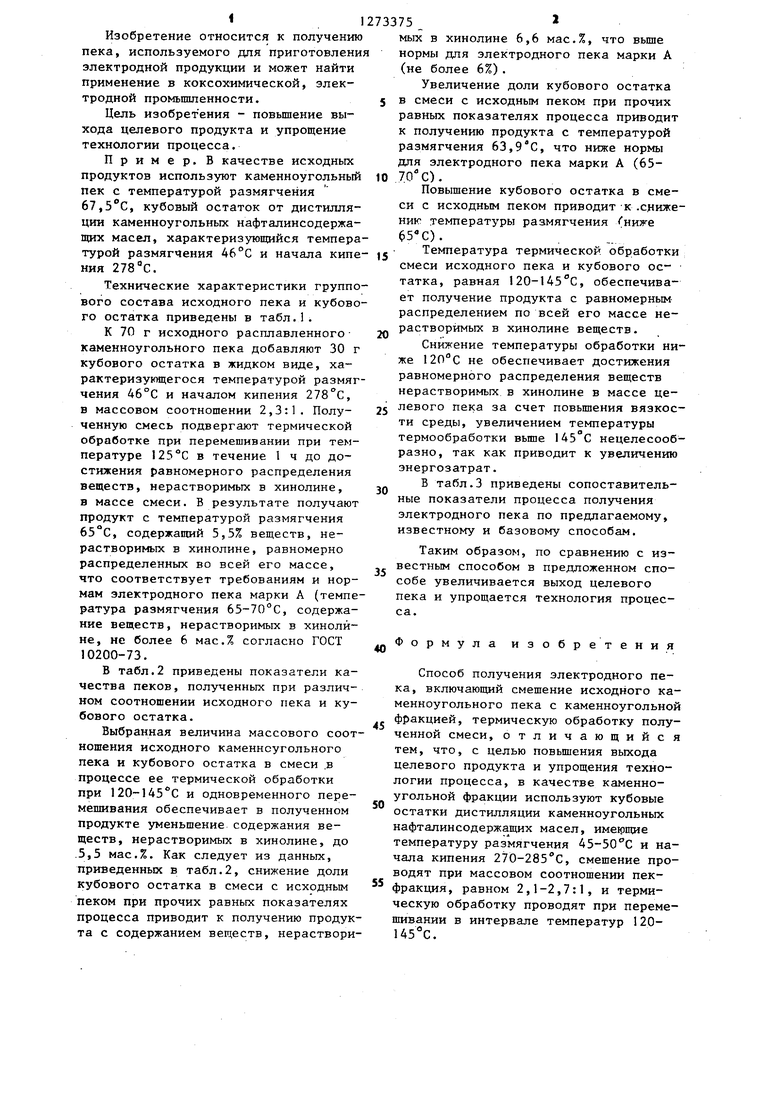

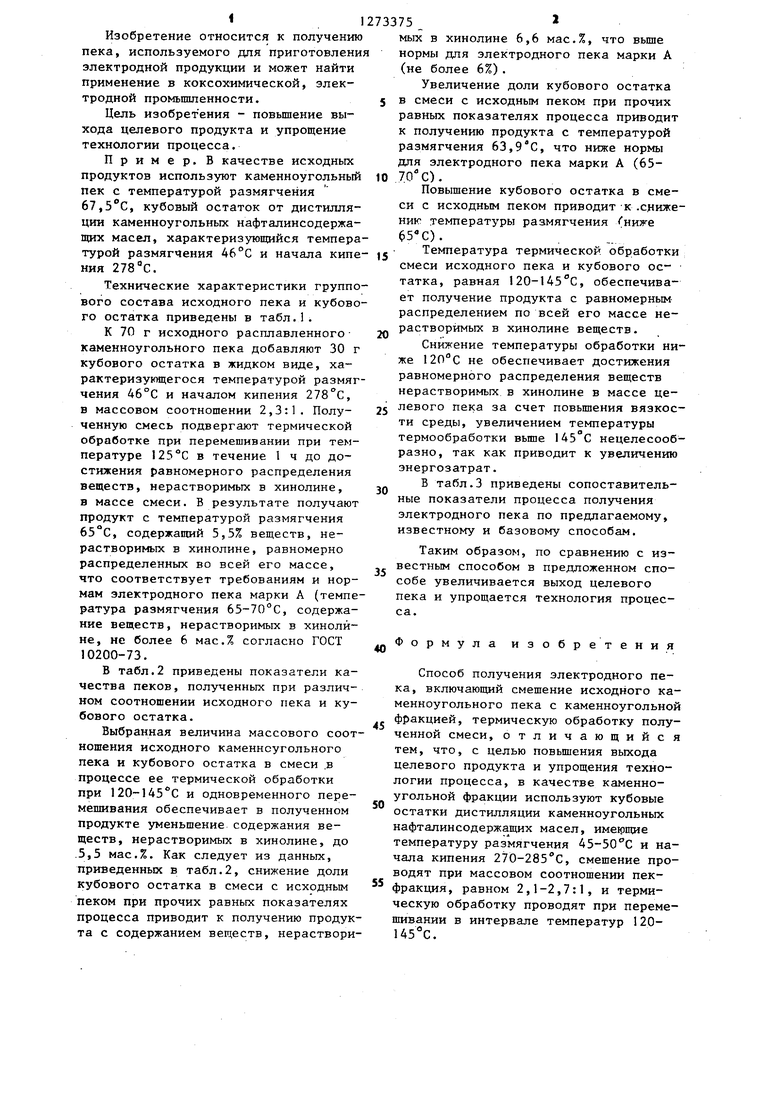

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электродного пека | 1983 |

|

SU1097640A1 |

| Способ переработки каменноугольной смолы | 1989 |

|

SU1765162A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕКАМЕННОУГОЛЬНОГО СВЯЗУЮЩЕГО ПЕКА | 2019 |

|

RU2729803C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДНОГО ЭЛЕКТРОДНОГО ПЕКА ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2601766C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕКАМЕННОУГОЛЬНОГО ПЕКА | 2014 |

|

RU2569355C1 |

| РАДИАЦИОННО-ТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРОДОВ | 2014 |

|

RU2571152C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2586139C1 |

| Способ получения электродного пека | 1982 |

|

SU1081196A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ЭЛЕКТРОДНОГО ПЕКА | 2021 |

|

RU2752174C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ПЕКА С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ БЕНЗ(А)ПИРЕНА | 2017 |

|

RU2671354C1 |

Изобретение касается углехимин, в частности получения электродного пека (УП), который может найти применение в коксохимической промышленности и для изготовления электродов. Повьшение выхода УП и упрощение процесса достигается использованием другого сырья в соответственно других условиях переработки. Процесс ведут смешением кубовых остатков дистилляции каменноугольных нафталинсодержащих масел с температурой размягчения 45-50 С и начала кипения 270-285с (ФК) с каменноугольньгм пеком (КП) при массовом соотношении КП : ФК 2,1-2,7:1, с последующей их термической обработкой при перемешивании и 120-145 С. Указанный термический режим обеспечивает равномерное распреQ « деление нерастворимых в хинолине в (Л массе целевого пека. Обпщй выход ЗТТ повышается от 96 до 99%, время процесс са сокращается от 10-13 до 0,5-1,0 ч, температура снижается от 250-360. до 120-145 С, з еньшается количество стадий от 2 до 1. 3 табл. со сл

Нерастворимых в изооктане, но растворимых s толуоле (|3-фракция)

Нерастворимых в толуоле (о1-фракция)

Растворимых в изооктане (у-фракция)

Нерастворимьк в хинолине, но растворимых в толуоле (оС -фракция)

Показатели качества пека

Содержание нерастворимых в хинолине веществ, мас.%

Температура размягчения пека, с

Массовое соотношение пек:фракция

Массовое соотношение пек:кубовый остаток

48,9 5,2 45,9

5,1

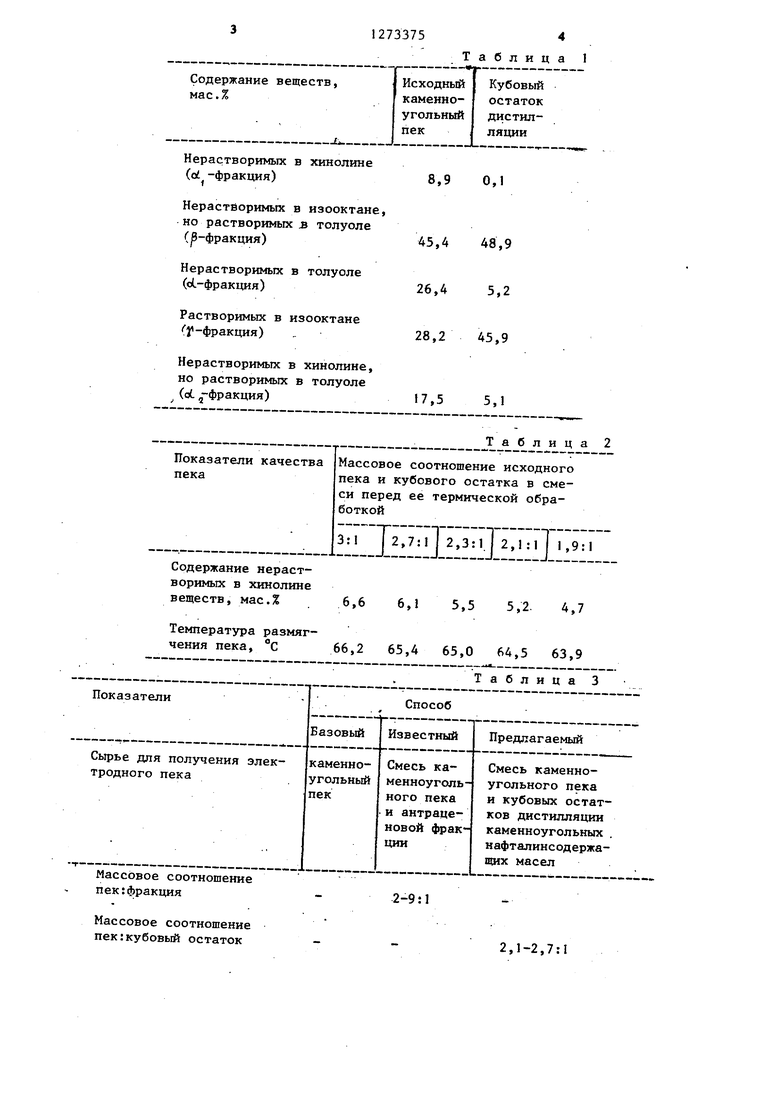

Таблица 2

Массовое соотношение исходного пека и кубового остатка в смеси перед ее термической обработкой

3:1 12,7:1 I 2,3:П 2,1:11 1,9:1

6,6 6,1 5,5 5,2. 4,7

66,2 65,4 65,0 64,5 63,9

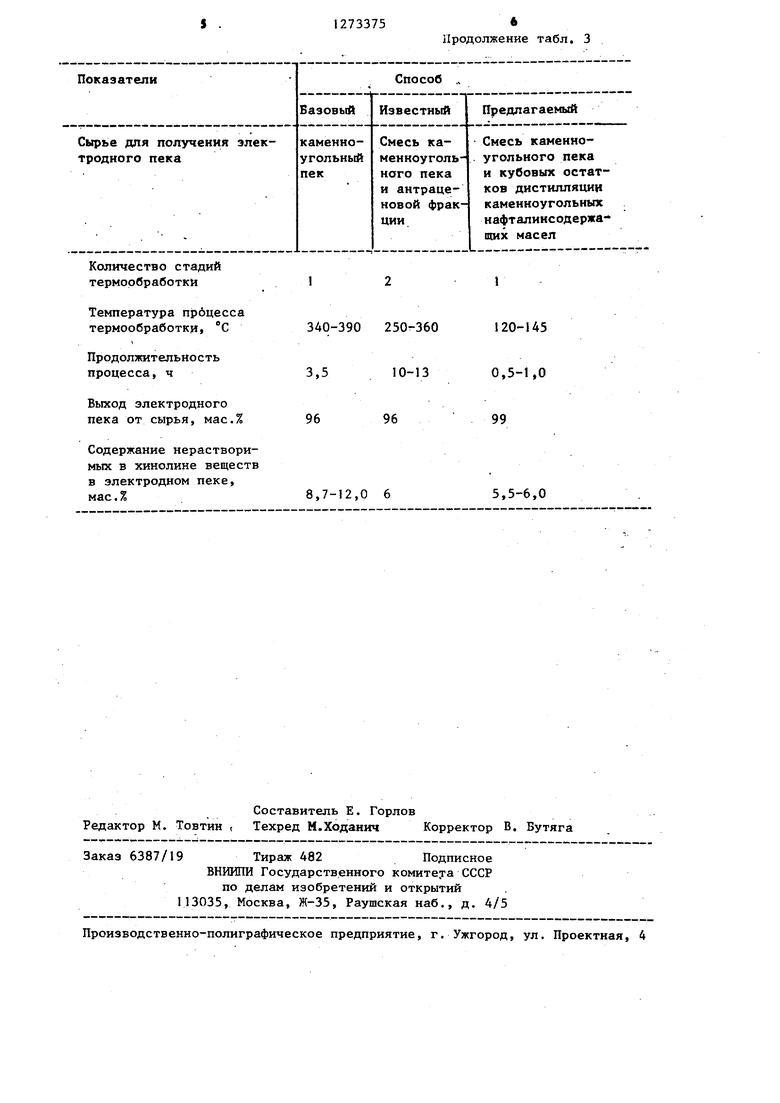

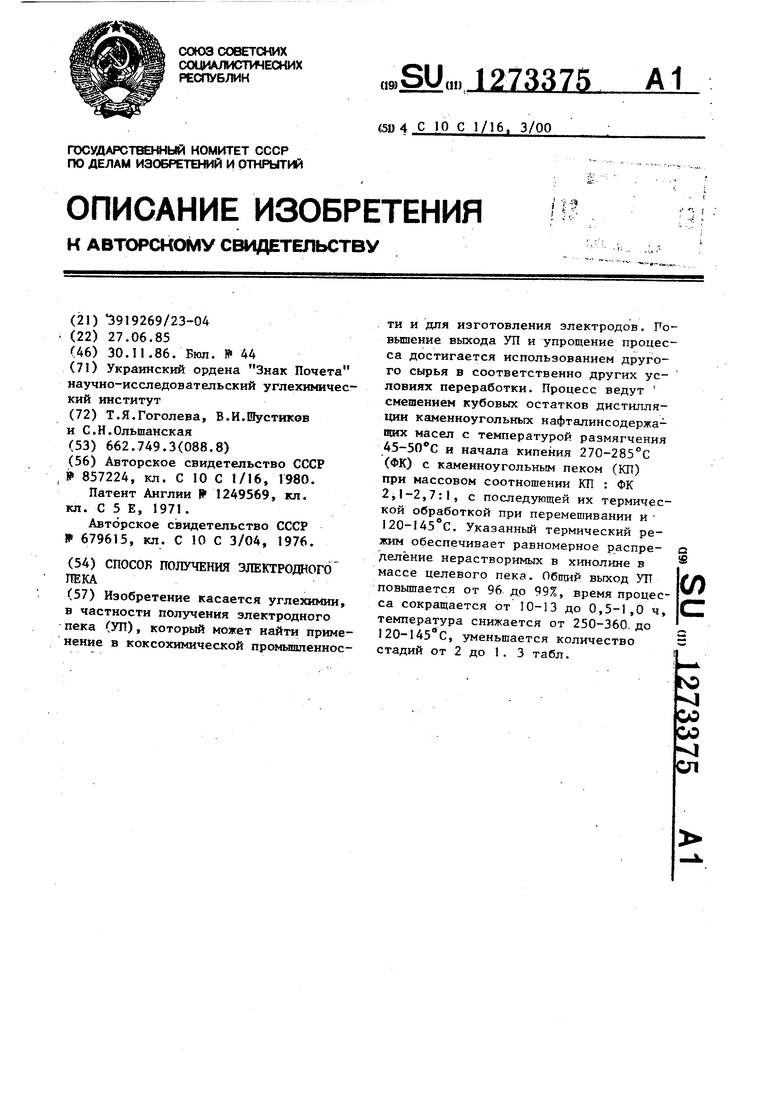

Таблица 3

2-9:1

2,1-2,7:1

Количество стадий

Продолжение табл. 3

| Способ получения пека | 1979 |

|

SU857224A1 |

| Тренажер операторов | 1985 |

|

SU1249569A1 |

| кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ получения пека | 1977 |

|

SU679615A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1986-11-30—Публикация

1985-06-27—Подача