Изобретение относится к производству окисленных дорожных битумов и может быть использовано в промьшшенности, связанной с переработкой бытовых отходов. Известен способ получения битума из смолы термической переработки гор чих сланцев Щ Получаемый по этому способу битум характеризуется малой теплостойкост и морозостойкостью. Известен также способ получения б тума из масла пиролиза мусора 2 . Однако такой битум нельзя исполь)зовать как дорожный битум, так как он не обладает свойствами, необходимыми для дорожного битума. Например температура застывания смолы пироли за, выкипающей выше 230с, составля ет лишь 6 С. Этот показатель исключ ет возможность использования такой смолы в качестве битума. Наиболее близким к изобретению является способ получения битума путем окисления обесфеноленной слан цевой смолы кислородом воздуха при нагревании з . Недостатком известного способа является использование дорогой слан цевой смолы, ресурсы которой ограни чены. В настоящее время смолу пиролиза бытовых отходов сжигают, что приводит к загрязнению окружающей среды. Цель изобретения - расширение сырьевой базы и охрана окружающей среды. Поставленная цель достигается предлагаемым способом получения битума путем окисления кислородом воз духа при 150-160 С смеси предварительно окисленной до температуры ра мягчения 20-30°С сланцевой смолы и обезвоженной и отбензиненной смолы пиролиза бытовых отходов при сле дующем соотношении компонентов, мас.%: Окисленная сланцевая смола10-30 Обезвоженная и отбензиненная смола пиролиза бытовых отходов70-90 Способ заключается в следующем. Обезвоженную и отбензиненную часть смолы пиролиза бытовых отходо нагревают до 150-160 С и подают в окислительную колонну. Сюда же вводят предварительно приготовленный ком плексообразователь - окисленную сланцевую смолу. Окисление сланцевой смолы производят воздухом в той же либо другой колонне при 180-220 С до получения продукта с температурой размягчения 20-30 С по К и Ш. Комплексообразователь вводят в количестве 10-30 мас.%. При окислении непосредственно смолы лиролиза бытовых отходов по известной технологии, используемой для получение битумов из нефтяных гудронов и сланцевой смолы, наблюдается интенсивное образование карбоидов. Поэтому независимо от температуры окисления (100-250 С) и расхода воздуха (50-300 ч ) получается не битум, а суспензия карбоидов в масляной части смолы. Причина этого явления определяется специфическим химическим составом Смолы, проявляющимся в большой растворяющей силе дисперсионной среды, что затрудняет образование дисперсной фазы при окислении. Окисление смол и асфальтенов, находящихся в состоянии истинного раствора, сопровождается их превращением в карбоиды. Добавляемая в сырье окисленная сланцевая смола обеспечивает формирование дисперсной фазы из смол и асфальтенов уже на ранних стадиях окисления,, что способствует их сохранению и накоплению при получении битума. Такой эффект проявляется уже при добавке 10% окисленной сланцевой смолы и с увеличением ее количества возрастает до концентрации смолы около 30%. При большем количестве сланцевой смолы наблюжается уменьшение пенетрации и стабильности битума. Окисление смолы пиролиза бытовых отходов Б смеси с окисленной сланцевой смолой производят при 150-160с и объемной скорости воздуха 100-300 ч до получения битума. Активное окисление смолы начинается при 150°С, а при большей температуре наблюдается образование карбоидов. Используемая г в предлагаемом спосо бе суммарная смола, получающаяся при пиролизе бытовых отходов, содержит около 25-30 мас.% воды, которая не может быть отделена обычными методами (например, отстоем) . Кроме, того, в ней содержится 20-25 мас.% легких фракций, быкипающих до 230С. Поэтому

непосредственно ее нельзя использовать для производства битумов.

Смола имеет следующую характеристику:

Плотность

при 20°С, кг/м 990 Содержание

воды, мас.%25-30

Содержание

золы, мас.% 0,07-0,1 Содержание механических

примесей, мас.% 2,8-3,1 Температура вспышки (для безводной CMCлы)8

Содержание групповых компонентов, мас.% , (на безводную часть)

масла (+бснзин) 56,5 смолы25,3

асфальтены15,6

карбоиды2,6

Для производства битумов . исползуют тяжелую часть такой смолы, по чаемую после ее обезвоживания и отделения бензиновой фракции. Характристика смолы следующая:

995-1000

0,1-0,15 3,0-3,8

105-110

6-8

200 .7,

75,80 9,55 0,26

14,39

од ппов,

40,7

35,5

20,1

3.7

Для предотвращения карбоидообразования добавляют в сырье 10-30% сланцевой смолы (технический продукт по ГОСТ 4806-79), предварительно окисленной обычным способом (температура 180-200 с, объемная скорость воздуха 20-30 ч ) до температуры размягчения 20-30 С.

Характеристики окисленной сланцевой смолы:

Температура размягчения

по К и Ш,°С20-30

Глубина проникновенияиглы при 25 С,

мм.0,1Больше 250

Плотность

при 20°С, кг/м 1005-1010 Содержание групповых компонентов, мас.%

масла49-46

смолы .30-28

асфальтенов 21-26

П ри м е р. Отбензиненную и обезвоженную смолу пиролиза бытовых отходов в количестве 2 кг загружают в окислительный аппарат. Добавляют 0,3 кг предварительно окисленной при 180 С и объемной скорости воздуха 150 ч сланцевой смолы, имеющей температуру размягчения . Окислительный аппарат нагревают до , после чего продувают воздух с объемной скоростью 150 ч в течение 16 ч.

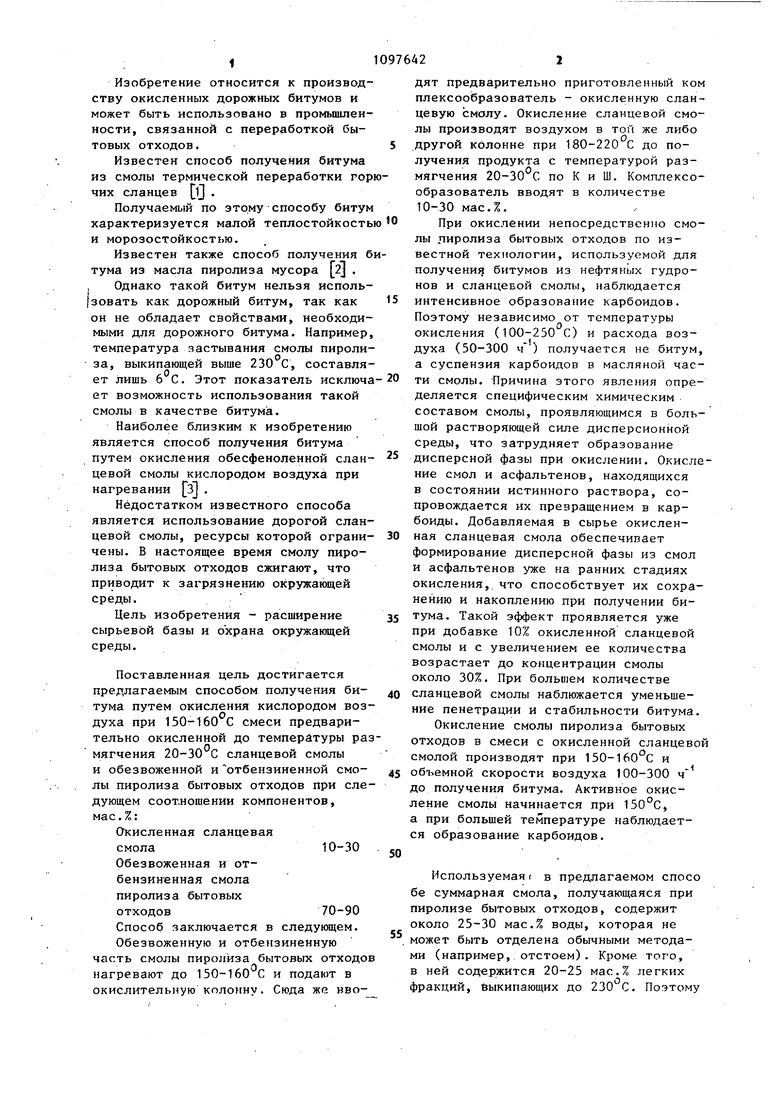

Характеристика полученного битума приведена в табл. 1.

Из приведенных в табл. 1 данных следует, что битумы с использованием смолы пиролиза бытовых отходов удовлетворяют требованиям на дорожные нефтяные битумы и превосходят их

по эластичности, теплостойкости, стабильности, температуре хрупкости и адгезионным свойствам.

Температурный интервал окисления 150-160 С определяется свойствами

дисперсной системы окисляемого продукта, а именно его способностью окисляться в битум без образования нерастворимых веществ.

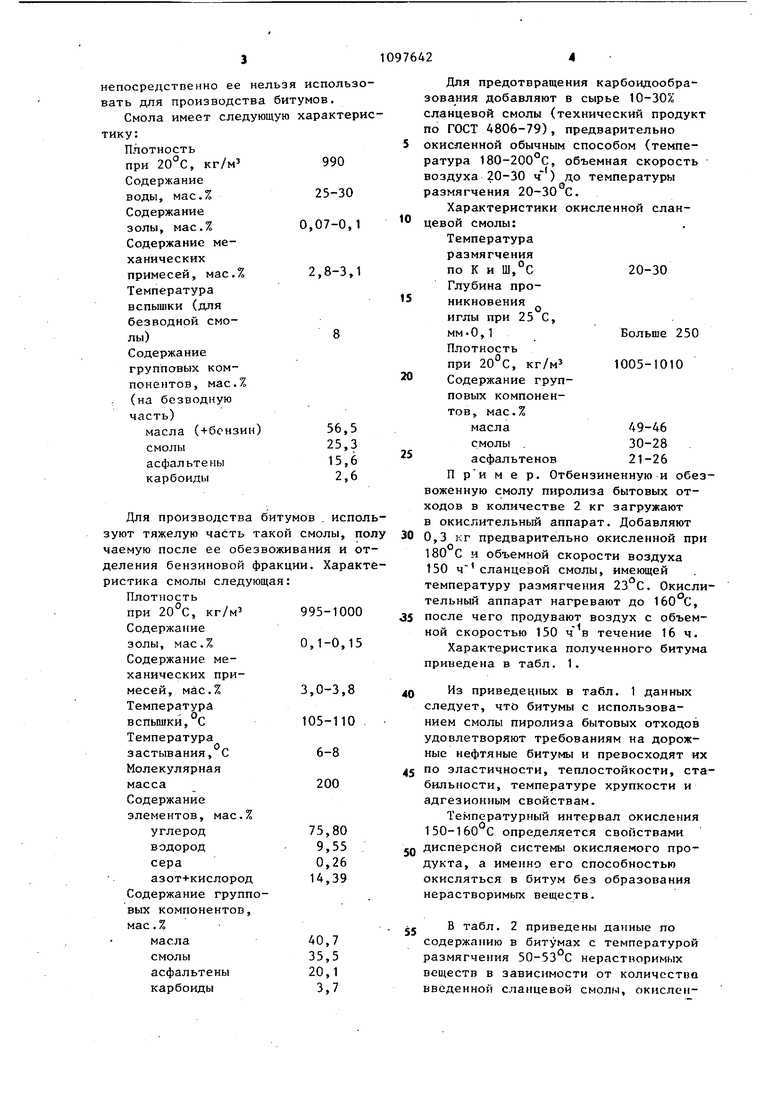

В табл. 2 приведены данные по

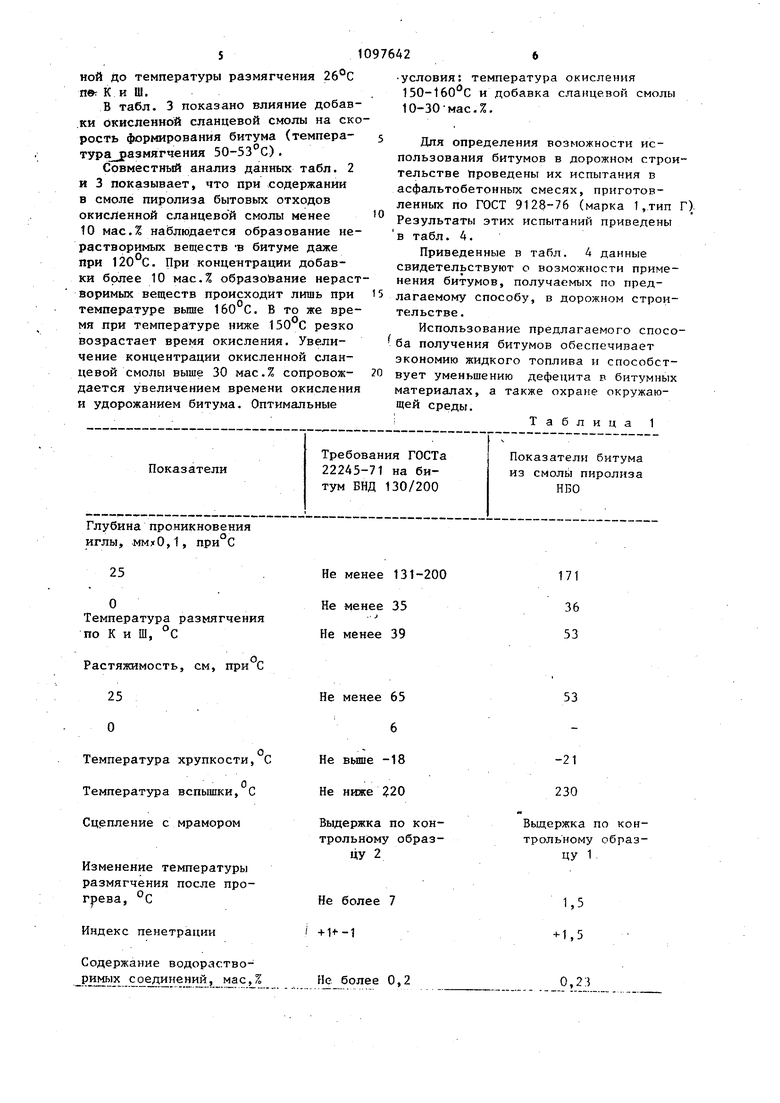

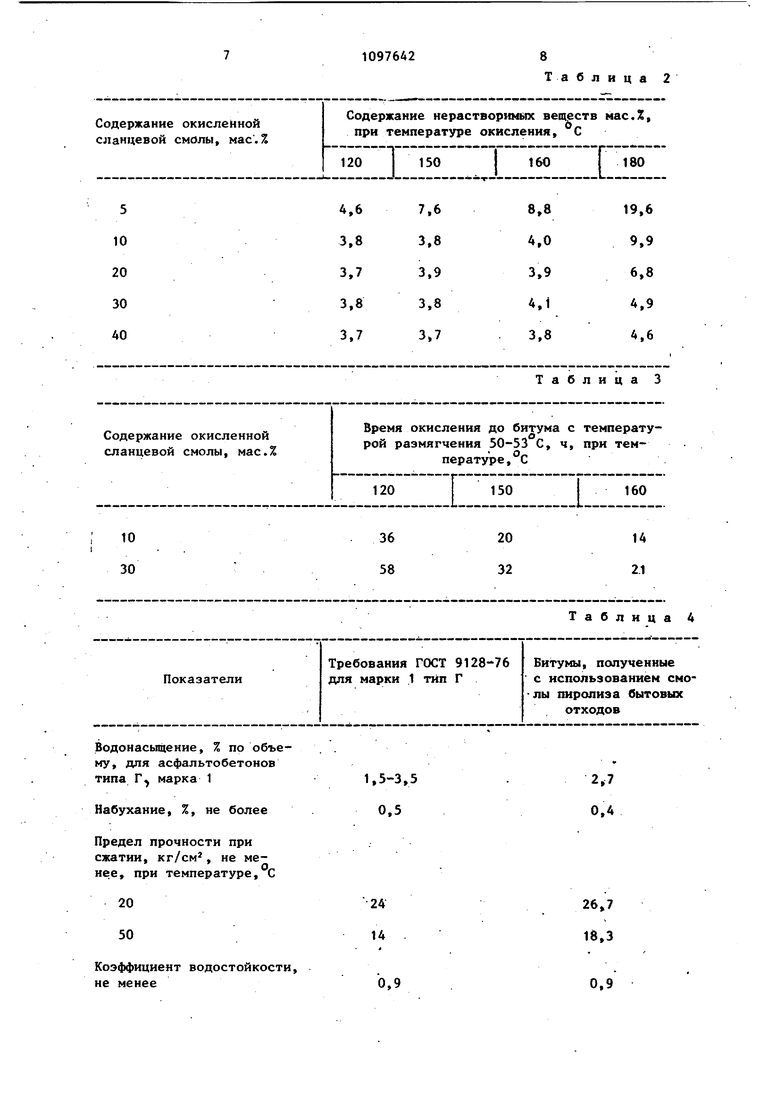

55 содержанию в битумах с температурой размягчения 50-53 С нерастворимых веществ в зависимости от количества введенной сланцевой смолы, окисленной до температуры размягчения 26°С пег К и Ш. В табл. 3 показано влияние добав.ки окисленной сланцевой смолы на ско рость формирования битума (температура азмягчения 50-53 С) . Совместный анализ данных табл. 2 и 3 показывает, что при содержании в смоле пиролиза бытовых отходов окисленной сланцевой смолы менее 10 мас.% наблюдается образование нерастворимьк веществ -в битуме даже при 120°С. При концентрации добавки более 10 мас.% образование нераст воримых веществ происходит лишь при температуре вьше 160 С. В то же время при температуре ниже 150 С резко возрастает время окисления. Увеличение концентрации окисленной сланцевой смолы выше 30 Mac.Z сопровождается увеличением времени окисления и удорожанием битума. Оптимальные условия: температура окисления 150-160С и добавка сланцевой смолы 10-30-мае Л. Для определения возможности использования битумов в дорожном строительстве проведены их испытания в асфальтобетонных смесях, приготовленных по ГОСТ 9128-76 (марка 1 ,тип Г). Результаты этих испытаний приведены в табл. 4. Приведенные в табл. 4 данные свидетельствуют о возможности применения битумов, получаемых по предлагаемому способу, в дорожном строительстве. Использование предлагаемого способа получения битумов обеспечивает зкономию жидкого топлива и способствует уменьшению дефецита в битумных материалах, а также охране окружающей среды. ;Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения битумного вяжущего | 1990 |

|

SU1736996A1 |

| Способ получения органического вяжущего | 1981 |

|

SU973590A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2015 |

|

RU2618266C1 |

| Способ получения битумного вяжущего | 2023 |

|

RU2825137C1 |

| Способ получения битума | 1980 |

|

SU958466A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2004 |

|

RU2276181C1 |

| Способ получения модификатора для вяжущего материала | 1989 |

|

SU1707034A1 |

| Битумоминеральная смесь для дорожного строительства | 1981 |

|

SU1039939A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО ДЛЯ СТРОИТЕЛЬНОЙ ИНДУСТРИИ | 2002 |

|

RU2223300C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО БИТУМНОГО ВЯЖУЩЕГО ДЛЯ ДОРОЖНЫХ ПОКРЫТИЙ (ВАРИАНТЫ) | 2016 |

|

RU2630529C1 |

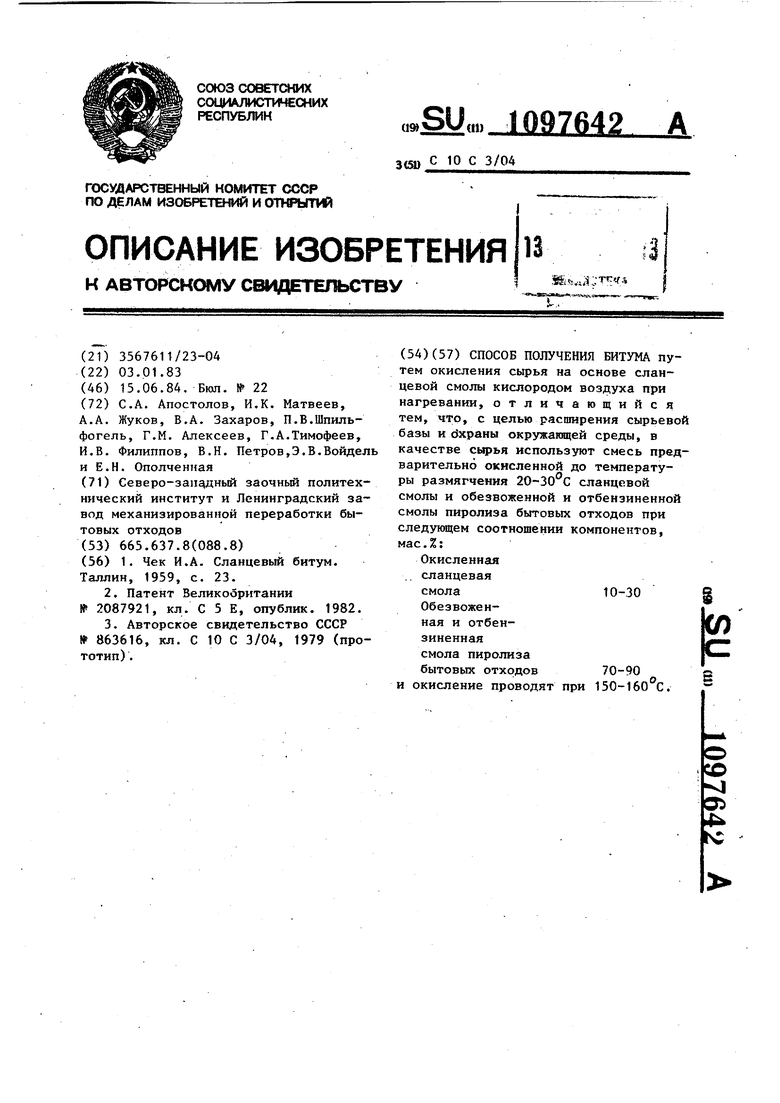

СПОСОБ ПОЛУЧЕНИЯ БИТУМА путем окисления сьфья на основе сланцевой смолы кислородом воздуха при нагревании, отличающийся тем, что, с целью расширения сырьевой базы и дхраны окружающей среды, в качестве сырья используют смесь предварительно окисленной до температуры размягчения 20-30 С сланцевой смолы и обезвоженной и отбензиненной смолы пиролиза бытовых отходов при следующем соотношении компонентов, мае.%: Окисленная сланцевая 10-30 смола Обезвоженная и отбензиненная смола пиролиза 70-90 бытовых отходов и окисление проводят при 150-160С.

Глубина проникновения иглы, ммхО,1, при С

Не менее 131-200 Не менее 35

Не менее 39

Не менее 65

Не вьше -18

С Не ниже 220

Выдержка по контрольному образНе более 7

/ 4-11--1

Не более 0,2

171

36 53

53

-21 230

Вьщержка по трольному оцу 1 цу 2

1,5 + 1,5

0,23 Содержание окисленной сланцевой смолы, мае. 5

4,6 3,8 3,7 3,8 3,7

Содержание окисленной сланцевой смолы, мае.

10

30

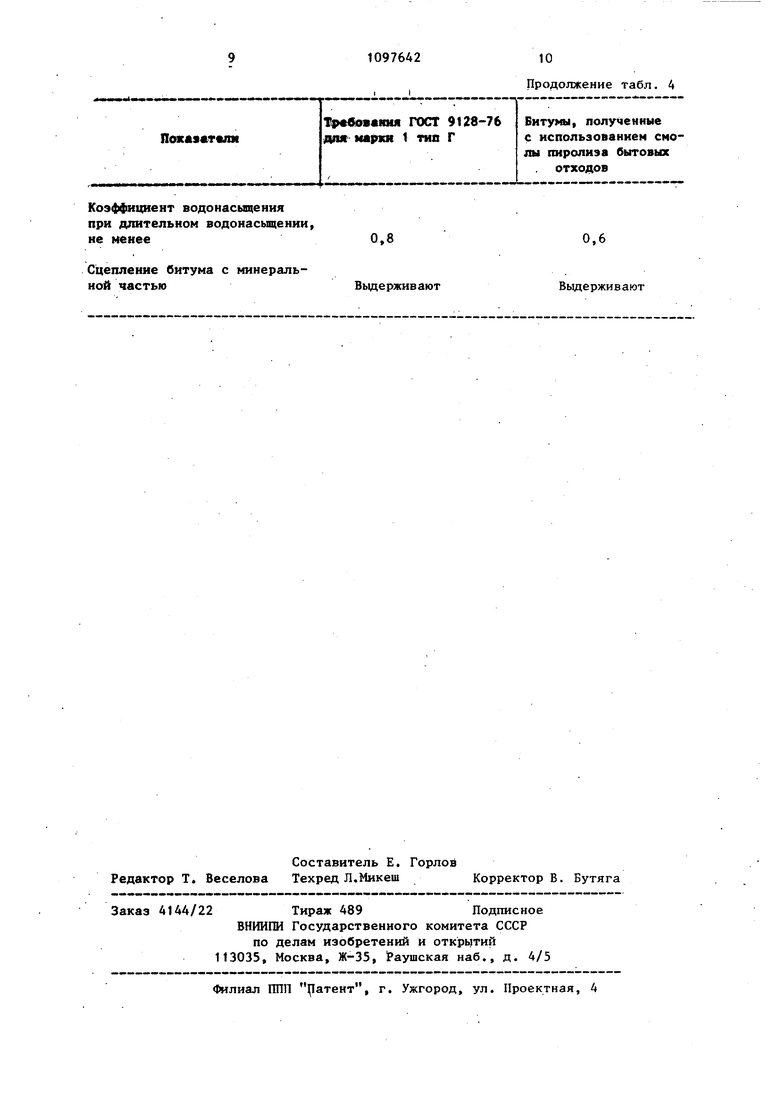

Требования ГОСТ 9128-76 для марки .1 тип Г

Показатели

Водонасыщение, % по объему, для асфальтобетонов типа Г, марка 1

Набухание, %, не более

Предел прочности при сжатии, кг/см, не менее, при температуре, С

20 50

Коэффициент водостойкости не менее

Та блица 2

8,8

19,6 4,0 9,9 6,8 3,9 А,1 4,9 3,8 4,6

Таблица 3

Время окисления до битума с температурой размягчения 50-53 С, ч, при температуре, °С

150

160

36 58

14 21

20 32

Таблица 4

Битумы, полученные с использованием смолы пиролиза бытовых отходов

2,7 0,5 0,4

24 14

18,3

0,9 Содержание нерастворимых веществ мас.Х, при температуре окисления С

ТфАбхтакия ГОСТ 9128-76 для млржя 1 тип Г

noKAs«T«im

Коэффициент водонасыщения при длительном водонасыщении, не менее

Сцепление битума с минеральной частью

1097642

10 Продолжение табл. 4

Битумы, полученные с использованиен смолы пиролиза бытовых отходов

0,8

0,6 Выдерживают Выдерживают

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чек И.А | |||

| Сланцевый битум | |||

| Таллин, 1959, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-06-15—Публикация

1983-01-03—Подача