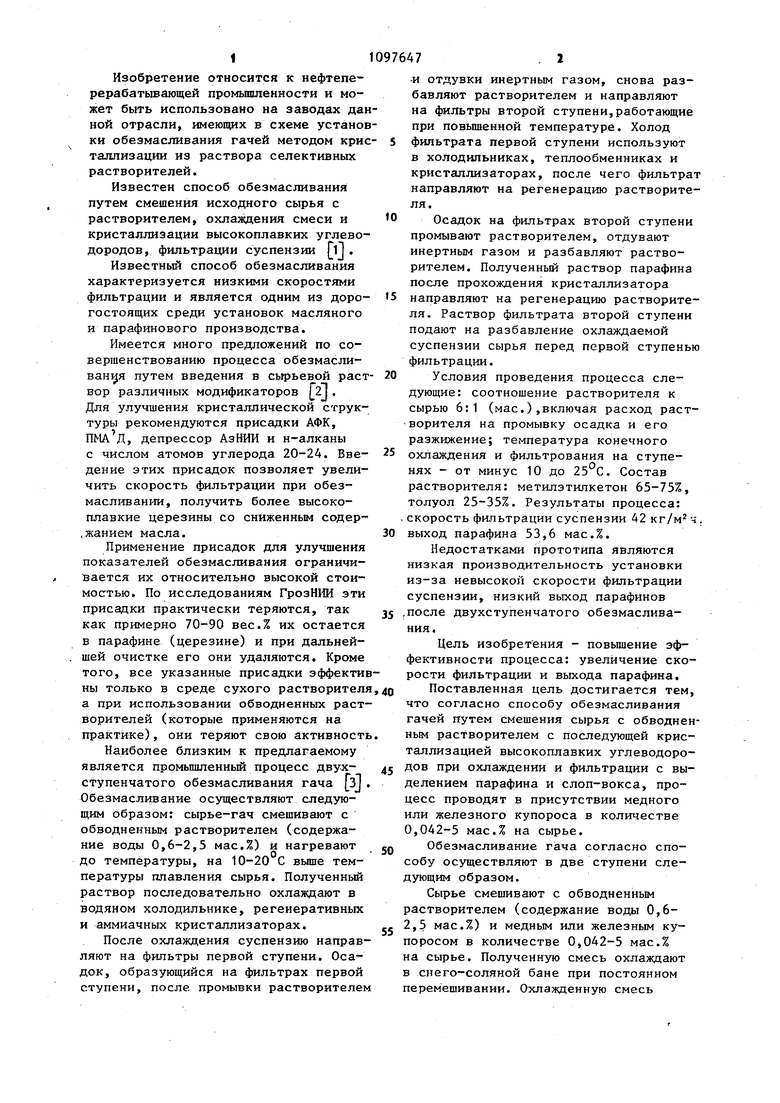

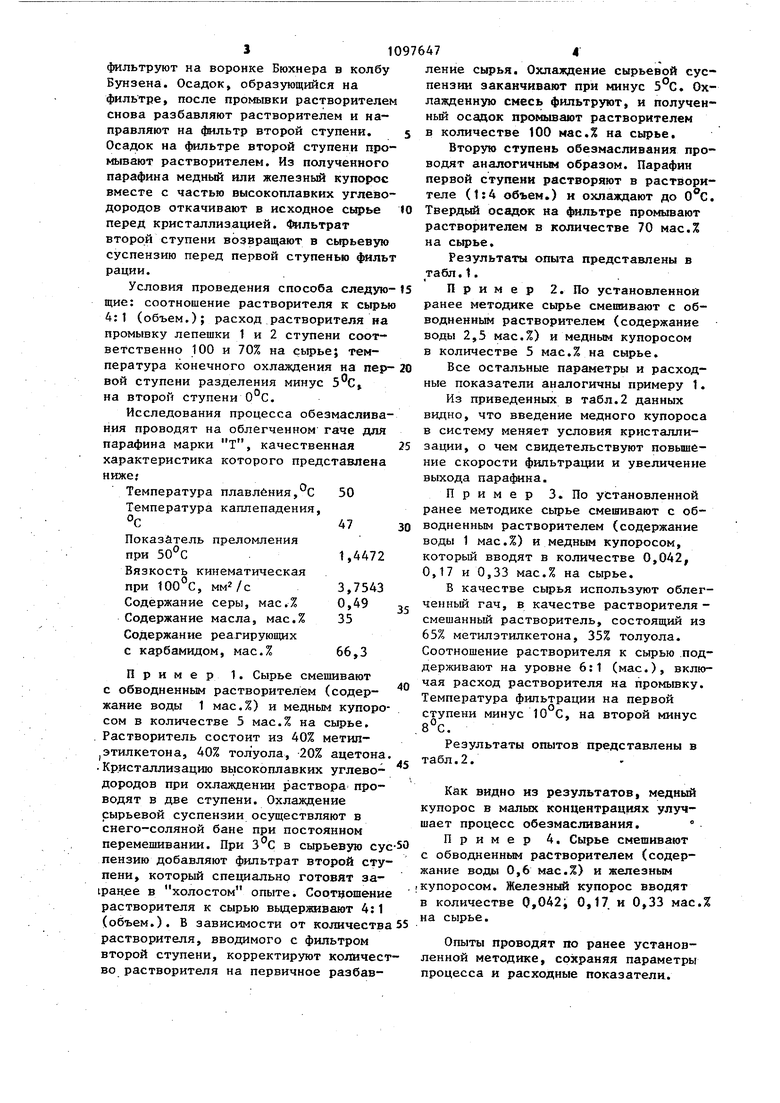

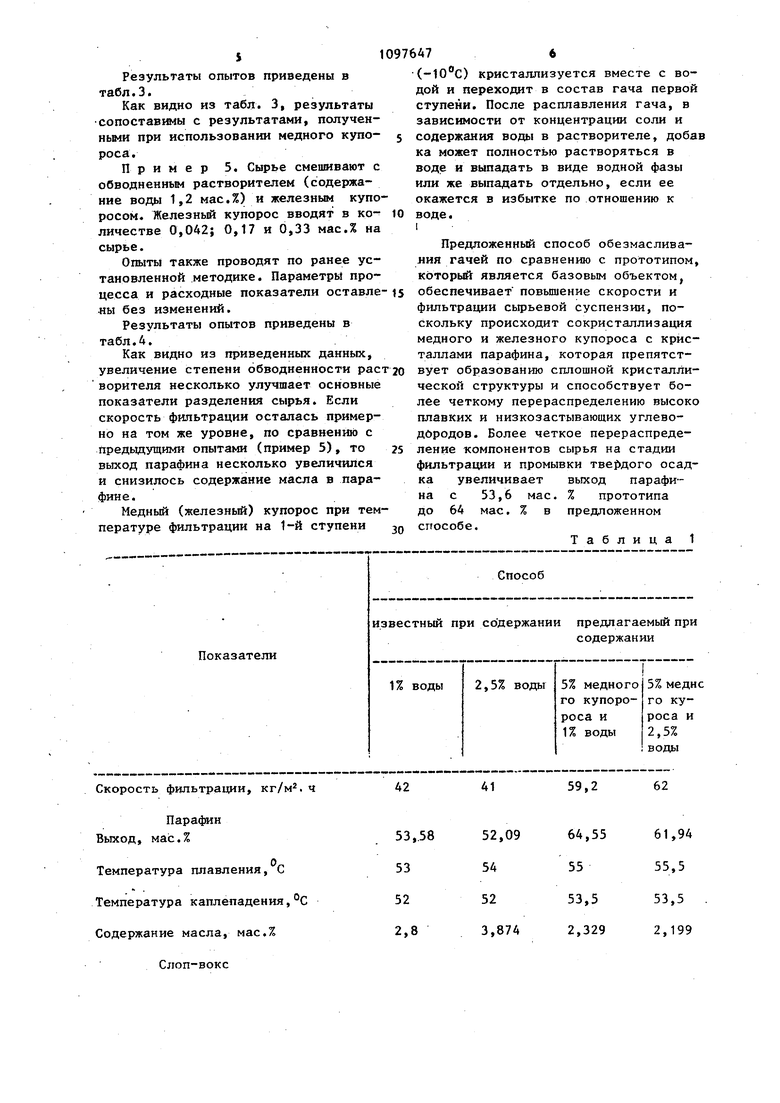

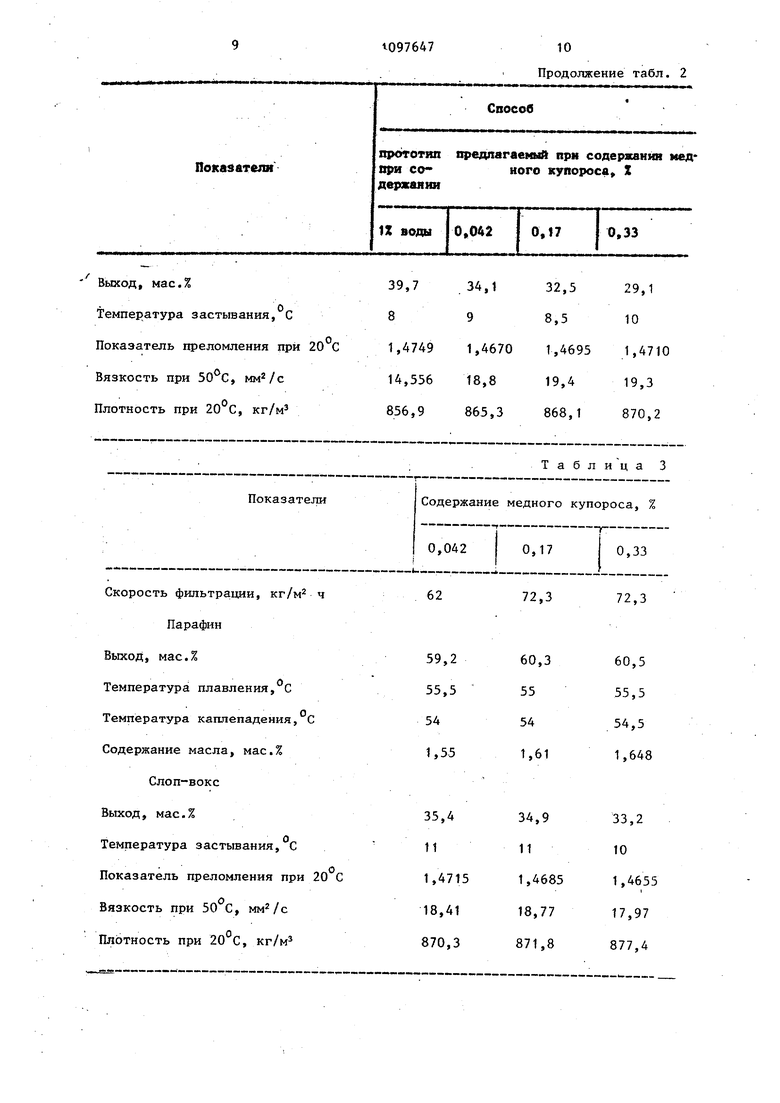

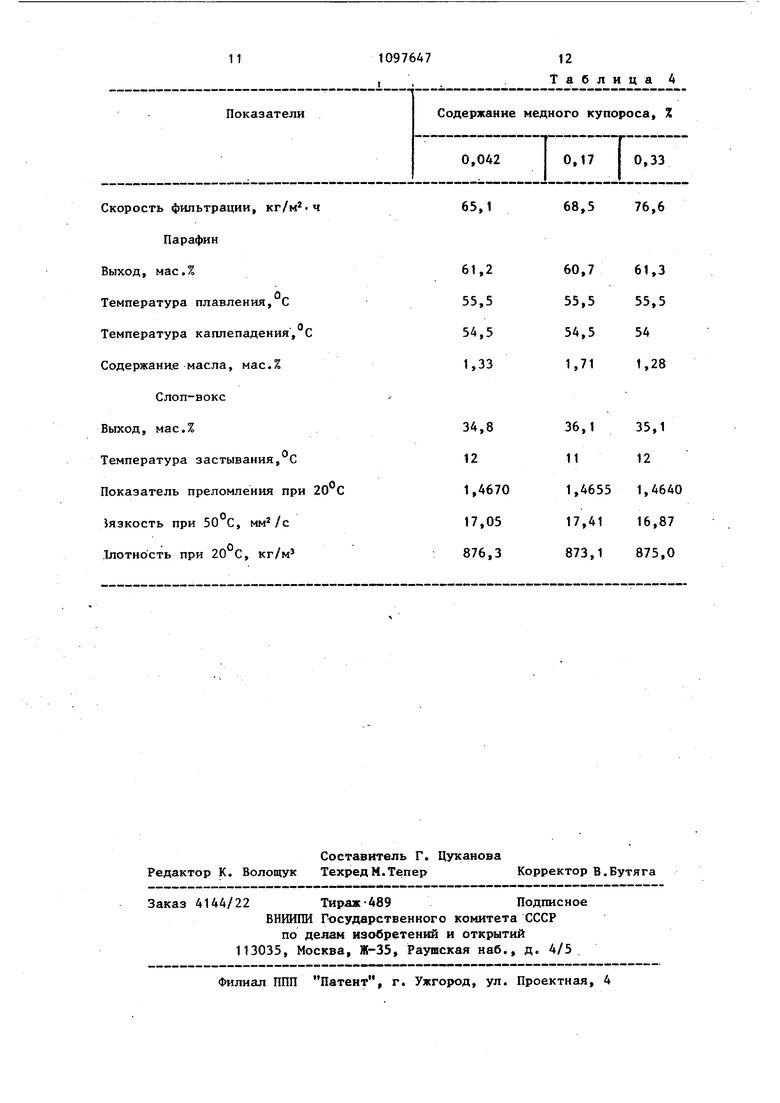

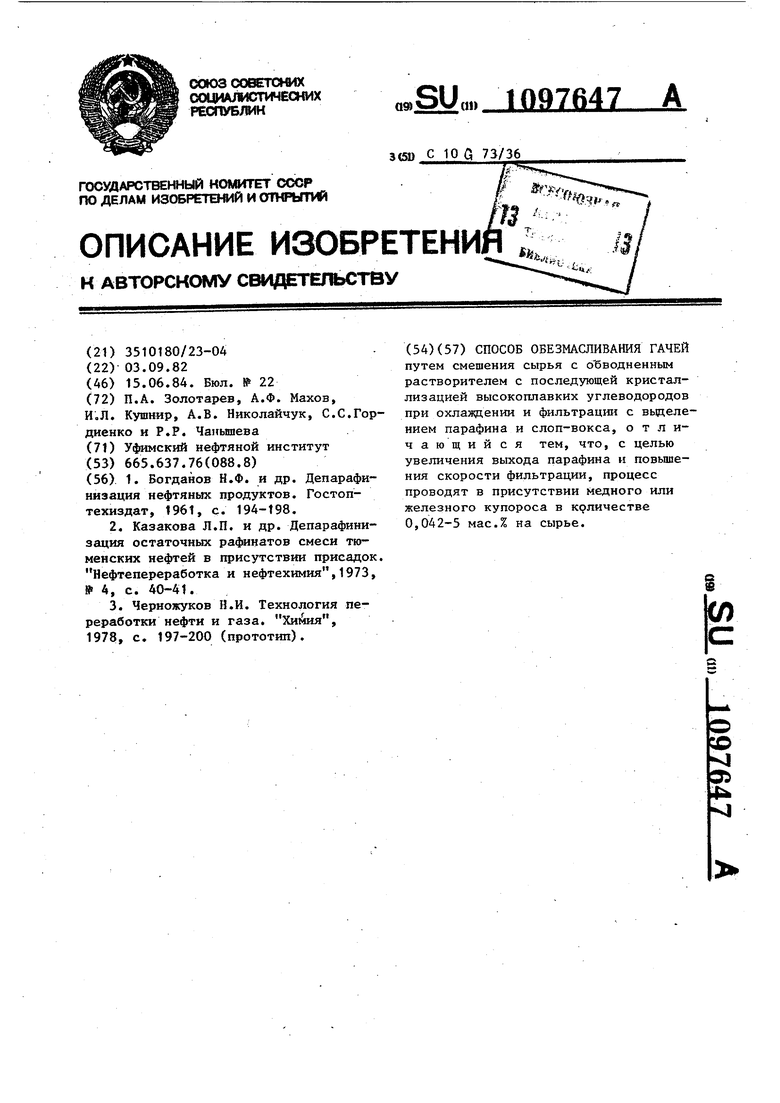

;О 35 4 1 1 Изобретение относится к нефтеперерабатывающей промьпвленности и может быть использовано на заводах дан ной отрасли, имеющих в схеме установ ки обезмасливания гачей методом крис таллизации из раствора селективных растворителей. Известен способ обезмасливания путем смешения исходного сырья с растворителем, охлаждения смеси и кристаллизации высокоплавких углеводородов, фильтрации суспензии lj . Известный способ обезмасливания характеризуется низкими скоростями фильтрации и является одним из дорогостоящих среди установок масляного и парафинового производства. Имеется много предложений по совершенствованию процесса обезмасливануя путем введения в сырьевой раст вор различных модификаторов 2J . Для улучшения кристаллической структуры рекомендуются присадки АФК, ПМАД, депрессор АзНИИ и н-алканы с числом атомов углерода 20-24. Введение этих присадок позволяет увеличить скорость фильтрации при обезмасливании, получить более высокоплавкие церезины со сниженным содер.жанием масла. Применение присадок для улучшения показателей обезмасливания ограничивается их относительно высокой стоимостью. По исследованиям ГрозНИИ эти присадки практически теряются, так как примерно 70-90 вес.% их остается в парафине (церезине) и при дальнейшей очистке его они удаляются. Кроме того, все указанные присадки эффектив ны только в среде сухого растворителя а при использовании обводненных растворителей (которые применяются на практике), они теряют свою активность Наиболее близким к предлагаемому является промьшшенный процесс двухступенчатого обезмасливания гача з Обезмасливание осуществляют следующим образом: сырье-гач смешивают с обводненным растворителем (содержание воды 0,6-2,5 мас.%) и нагревают до температуры, на 10-20 С вьппе температуры плавления сырья. Полученный раствор последовательно охлаждают в водяном холодильнике, регенеративных и аммиачных кристаллизаторах. После охлаждения суспензию направляют на фильтры первой ступени. Осадок, образующийся на фильтрах первой ступени, после промывки растворителем 47 и отдувки инертным газом, снова разбавляют растворителем и направляют на фильтры второй ступени,работающие при повьш1енной температуре. Холод фильтрата первой ступени используют в холодильниках, теплообменниках и кристаллизаторах, после чего фильтрат направляют на регенерацию растворителя. Осадок на фильтрах второй ступени промывают растворителем, отдувают инертным газом и разбавляют растворителем. Полученный раствор парафина после прохождения кристаллизатора направляют на регенерацию растворителя. Раствор фильтрата второй ступени подают на разбавление охлаждаемой суспензии сырья перед первой ступенью фильтрации. Условия проведения процесса следующие: соотношение растворителя к сырью 6:1 (мае.),включая расход растворителя на промывку осадка и его разжижение; температура конечного охлаждения и фильтрования на ступенях - от минус 10 до 25 С, Состав растворителя: метилэтипкетон 65-75%, толуол 25-35%. Результаты процесса: скорость фильтрации суспензии 42 кг/м ч. выход парафина 53,6 мас.%. Недостатками прототипа являются низкая производительность установки из-за невысокой скорости фильтрации суспензии, низкий выход парафинов после двухступенчатого обезмасливания . Цель изобретения - повьш1ение эффективности процесса: увеличение скорости фильтрации и выхода парафина. Поставленная цель достигается тем, что согласно способу обезмасливания гачей путем смешения сырья с обводненным растворителем с последующей кристаллизацией высокоплавких углеводородов при охлаждении и фильтрации с выделением парафина и слоп-вокса, процесс проводят в присутствии медного или железного купороса в количестве 0,042-5 мас.% на сырье. Обезмасливание гача согласно способу осуществляют в две ступени следующим образом. Сырье смешивают с обводненным растворителем (содержание воды 0,62,5 мас.%) и медным или железным купоросом в количестве 0,042-5 мас.% на сырье. Полученную смесь охлаждают в сиего-соляной бане при постоянном перемешивании. Охлажденную смесь фильтруют на воронке Бюхнера в колбу Бунзена. Осадок, образующийся на фильтре, после промывки растворителем снова разбавляют растворителем и направляют на фильтр второй ступени. Осадок на фильтре второй ступени промывают растворителем. Из полученного парафина медный или железный купорос вместе с частью высокоплавких углеводородов откачивают в исходное сырье перед кристаллизацией. Фильтрат второй ступени возвращают в сьфьевую суспензию перед первой ступенью фяльт рации. Условия проведения способа следующие: соотношение растворителя к сырью 4:1 (объем.); расход растворителя на промывку лепешки 1 и 2 ступени соответственно 100 и 70% на сьфье; температура конечного охлаждения на первой ступени разделения минус 5 С на второй ступени О С. Исследования процесса обезмасливания проводят на облегченном гаче для парафина марки Т, качественная характеристика которого представлена ниже; Температура плавления, С 50 Температура каплепадения, °С47 Показатель преломления при . 1,4472 Вязкость кинематическая при 100°С, мм2/с3,7543 Содержание серы, мас.% 0,49 Содержание масла, мас,% 35 Содержание реагирующих с карбамидом, мас.% 66,3 Пример 1. Сырье смешивают с обводненным растворителем (содержание воды 1 мас.%) и медным купоро сом в количестве 5 мас.% на сырье. Растворитель состоит из 40% метип|Этилкетона, 40% толуола, -20% ацетона .Кристаллизацию высокоплавких углеводородов при охлаждении раствора проводят в две ступени. Охлаждение сырьевой суспензии осуществляют в снего-соляной бане при постоянном перемешивании. При в сырьевую су пензию добавляют фильтрат второй сту пени, который специально готовят за1ран.ее в холостом опыте. Соотношени растворителя к сырью вьщерживают 4:1 (объем.). В зависимости от количеств растворителя, вводимого с фильтром второй ступени, корректируют количес во растворителя на первичное разбавление сырья. Охлаждение сырьевой суспензии заканчивают при минус 5 С, Охлажденную смесь фильтруют, и полученный осадок промьшают растворителем в количестве 100 мас.% на сырье. Вторую ступень обезмасливания проводят аналогичным образом. Парафин первой ступени растворяют в растворителе (1:4 объем.) и охлаждают до . Твердый осадок на фильтре промывают растворителем в количестве 70 мас.% на сырье. Результаты опыта представлены в табл.1. Пример 2.По установленной ранее методике сырье смешивают с обводненным растворителем (содержание воды 2,5 мас.%) и медным купоросом в количестве 5 мас.% на сырье. Все остальные параметры и расходные показатели аналогичны примеру 1. Из приведенных в табл.2 данных видно, что введение медного купороса в систему меняет условия кристаллизации, о чем свидетельствуют повьшение скорости фильтрации и увеличение выхода парафина. Пример 3. По установленной ранее методике сьфье смешивают с обводненным растворителем (содержание воды 1 мас.%) и медным купоросом, который вводят в количестве 0,042, 0,17 и 0,33 мас.% на сырье. В качестве сырья используют облегченный гач, в качестве растворителя смешанный растворитель, состоящий из 65% метилэтилкетона, 35% толуола. Соотношение растворителя к сырью .поддерживают на уровне 6:1 (мае.), включая расход растворителя на промьюку. Температура фильтрации на первой ступени минус 10 С, на второй минус 8°С. Результаты опытов представлены в табл.2. Как видно из результатов, медный купорос в малых концентрациях улучшает процесс обезмасливания. Пример 4. Сырье смешивают с обводненным растворителем (содержание воды 0,6 мас.%) и железным Купоросом. Железный купорос вводят в количестве 0,042; 0,17. и 0,33 мас.% на сырье. Опыты проводят по ранее установленной методике, сохраняя параметры процесса и расходные показатели. Результаты опытов приведены в табл.3. Как видно из табл. 3, результаты сопоставимы с результатами, полученньми при использовании медного купороса. Пример 5. Сырье смешивают с обводненным растворителем (содержание воды 1,2 мас.%) и железным купо росом. Железный купорос вводят в количестве 0,042; 0,17 и 0,33 мас.% на сырье. Опыты также проводят по ранее установленной методике. Параметры процесса и расходные показатели оставле «ы без измененрй. Результаты опытов приведены в табл.4. Как видно из приведенных данных, увеличение степени обводненности рас ворителя несколько улучшает основные показатели разделения сырья. Если скорость фильтрации осталась примерно на том же уровне, по сравнению с предьщущими опытами (пример 5), то выход парафина несколько увеличился и снизилось содержание масла в парафине. Медный (железньй) купорос при тем пературе фильтрации на 1-й ступени

Способ (-10с) кристаллизуется вместе с водой и переходит в состав гача первой ступени. После расплавления гача, в зависимости от концентрации соли и содержания воды в растворителе, добав ка может полностью растворяться в воде и выпадать в виде водной фазы или же выпадать отдельно, если ее окажется в избытке по отношению к воде. I Предложенный способ обезмасливаяия гачей по сравнению с прототипом, который является базовым объектом, обеспечивает повьпиение скорости и фильтрации сьфьевой суспензии, поскольку происходит сокристаллизация медного и железного купороса с кристаллами парафина, которая препятствует образованию сплошной кристаллической структуры и способствует более четкому перераспределению высоко плавких и низкозастывающих углеводородов. Более четкое перераспределение компонентов сырья на стадии фильтрации и промывки осадка увеличивает выход парафина с 53,6 мае. % прототипа до 64 мае. % в предложенном способе. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕЗМАСЛИВАНИЯ ГАЧА И ПЕТРОЛАТУМА | 1992 |

|

RU2027740C1 |

| СПОСОБ ОБЕЗМАСЛИВАНИЯ ВАКУУМНОГО ОСТАТКА РАЗГОНКИ ГАЧЕЙ И ПЕТРОЛАТУМА | 1995 |

|

RU2105039C1 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ ВЫСОКОПЛАВКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2140968C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛАВКОГО ПАРАФИНА | 1996 |

|

RU2137810C1 |

| Способ получения медицинского вазелина | 1980 |

|

SU925990A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЕЛ | 1992 |

|

RU2053251C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ОБЕЗМАСЛЕННЫХ ПАРАФИНОВ КРИСТАЛЛИЗАЦИЕЙ С ПРИМЕНЕНИЕМ ИЗБИРАТЕЛЬНЫХ РАСТВОРИТЕЛЕЙ | 2012 |

|

RU2508391C1 |

| Способ депарафинизации масел | 1981 |

|

SU956548A1 |

| Способ получения пластичных парафинов | 1982 |

|

SU1121284A1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1985 |

|

SU1301840A1 |

СПОСОБ ОБЕЗМАСЛИВАНИЯ ГАЧЕЙ путем смешения сырья с обводненным растворителем с последующей кристаллизацией высокоплавких углеводородов при охлазвдении и фильтрации с вьделением парафина и слоп-вокса, отличающийся тем, что, с целью увеличения выхода парафина и повышения скорости фильтрации, процесс проводят в присутствии медного или железного купороса в крличестве 0,042-5 мас.% на сырье. (П

Показатели

Скорость фильтрации, кг/м. ч

Парафин Выход, мас.%

Температура плавления, С Температура каплепадения,°С Содержание масла, мас.% Слоп-вокс

известный при содержании предлагаемый при

содержании

41

59,2

62

42

Вязкость кинематическая при , мм /с

Вязкость кинематическая при 100 С,

Скорость 4№1льтрации, кг/м ч

Парафин Дыход, мас.%

Температура плавления,С Температура каплепадения,°С Содержание масла, мас.% Слоп-вокс

8

1097647 Продолжение табл. 1

14,563 14,347 13,978

14,556

42

45

43,6

1097647

10 Продолжение табл. 2

Показатели

Скорость фильтрации, кг/м.ч

Парафин Выход, мас.%

Температура плавления, С Температура каплепадения, С Содержание масла, мас.%

Слоп-вокс Выход, мас.%

Температура застывания, С Показатель преломления при 20 )язкость при 50 С, Тлотность при 20 С, кг/м

Содержание медного купороса, % 0,042 I 0,17 I 0.33

0,17 О,

68,5 76,6

60,7

61,3 55,5 55,5 54,5 54 1,28 1,71

36,1

35,1

11

12

1,4640

1,4655

17,41

16,87

873,1

875,0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Богданов Н.Ф | |||

| и др | |||

| Депарафннизация нефтяных продуктов | |||

| Гостоптехиздат, 1961, с | |||

| Кран машиниста для автоматических тормозов с сжатым воздухом | 1921 |

|

SU194A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Депарафинизация остаточных рафинатов смеси тюменских нефтей в присутствии присадок | |||

| Нефтепереработка и нефтехимия,1973, 4, с | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Технология переработки нефти и газа | |||

| Хийия, 1978, с | |||

| Способ утилизации отработанного щелока из бучильных котлов отбельных фабрик | 1923 |

|

SU197A1 |

Авторы

Даты

1984-06-15—Публикация

1982-09-03—Подача