Изобретение относится к металлургии, в частности к разработке составов чугуна для деталей, работающих в условиях пониженных температур.

Цель изобретения - повышение хла- достойкости и трещиностойкости.

Выбор граничных пределов содержания компонентов в чугуне предложенного состава обусловлен следующим.

Содержание углерода в чугуне выбрано из необходимости наилучшего со четания литейных и эксплуатационных свойств металла: при менее 3j15Mac.% углерода появляется опасность появления усадочных раковин, а верхний предел этого элемента (4,05 мас.%) ограничен реальным его содержанием в чугуне при различных вариантах шихты.

Пределы содержания кремния выбраны для обеспечения устранения отбела отливок, большого количества феррита, повышения плотности и высоких значений хладостойкости и трещиностойкости. При менее 2,02 мас.% кремния появляются усадочные дефекты и повышается доля перлитной составляющей структуры, что снижает уровень рассматриваемых свойств металла. Верхний предел содержания кремния (2,73 мас.%) ограничен из-за опасности появления силицидов железа, которые, несмотря на большое количество феррита, уменьшают хладостойкость и, являясь концентраторами напряжений, понижают трсщиностой- кость чугуна.

При содержании в чугуне марганца менее 0,15 мас.% заметно снижается сопротивление материала разрушению

сд

Ol

из-за слабого легирования феррита, а при более 0,45 мас.% марганца увеличивается доля перлита, что ох- рупчивает чугун и снижает его хладо- стойкость и трещиностонкость.

Никель повышает квазиизотропность и, упрочняя феррит, вызывает уве™ личение разрушающих нагрузок чугуна. Этот эффект начинает проявляться при 0,01 мас.% данного элемента, а при более 0,020 мас.% никеля вследствие его перлитизирующего действия снижаются хладостойкость и трещиноСТОЙКОСТЬ.

Медь9 как и никель, легирует чугун и повышает сопротивляемость его нагрузкам, в том числе ударным, однако при более 0,14 мас.% этот эффект заметно снижается из-за увели

чения доли перлита в структуре.

Редкоземельные металлы (РЗМ) нейтрализуют влияние предных примесей и стабилизируют получение чугуна с высокими эксплуатационными харак- теристиками: в предлагаемых количествах (0,005-0,06 мас.%) РЗМ увеличивают число центров графитизации, а при более 0,06 мас,% проявляется обратное влияние РЗМ - отбеливающее, вызывающее снижение хладостой- кости и ударостойкости чугуна,

Магний в выбранных количествах (0,008-0,05 мас.%) обеспечивает совместно с РЗМ, кальцием и .цирконием изменение формы графита от пластин- чатой до компактной и шаровидной. При этом нижний предел магния является достаточным для получения высокопрочного чугуна при содержании РЗМ около верхнего предела. Верхний предел магния ограничен опасностью появления отбела, хрупкостью и снижением хладостойкое т и и..трещи- ностойкости материала.

Титан и алюминий, являясь графи- тизирующими элементами, увеличивают количество феррита в структуре чугуна и, обладая химическим сродством к кислороду, рафинируют расплав, вызывая повышение пластичности и сопротивление разрушению металла. Титан, кроме того, измельчает структуру, повышая уровень прочности чугуна. При количествах менее 0,008 мас.% титана и 0,012 мас.% алю миния влияние их на работоспособность чугуна не заметно, а при более 0,084 мас.% титана и 0,092 мас.%

Q

g

0

0

5

50

0

45

алюминия появляется опасность их десфероидизирующего действия, появления неметаллических включений и как следствие, снижение механических характеристик чугуна.

Кальций рафинирует чугун и увеличивает число центров кристаллизации, благодаря чему повышается количество феррита и растут хладостойкость и трещиностойкость чугуна. При менее 0,003 мас.% этого элемента его положительное влияние не проявляется, а при более 0,04 мас,% кальция в чугуне трудно достичь необходимых свойств из-за его ничтожной растворимости и большого химического сродства к кислороду,, сере и другим компонентам состава чугуна.

Цирконий в предлагаемых количествах, как и кальций, измельчают кристаллическую структуру чугуна, повышая сопротивляемость последнего разрушению при отрицательных температурах и препятствуя распространению трещин. При менее 0,001 мас.% циркония его действие незначительно, а превышение его содержания 0,012 мас.% вызывает затвердевание чугуна с образованием охрупчивающих фаз, снижающих работоспособность изделий.

Бор действует как присадка, измельчающая зерно, раскисляющая и дегазирующая расплав. При менее 0,0004 мас.% бора егь действие не проявляется, а при более 0,0029 масЛ появляется опасность охрупчивания i из-за образования карбидов и карбо- боридов.

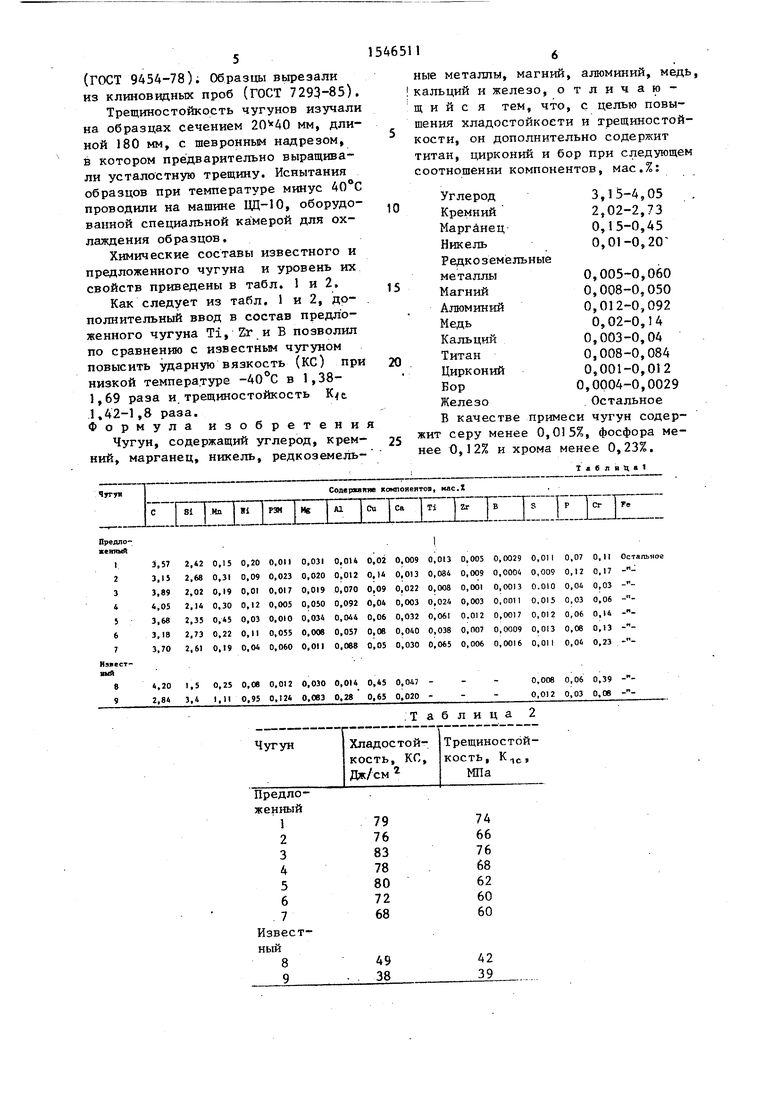

Чугуны выплавляли в электропечи, необходимые добавки ферросплавов (ферросилиций, ферромарганец, ферро- силикоРЗМ, ферротитан, силикокаль- ций, ферросиликоцирконий, ферробор) и легирующих материалов (никель, медь, алюминий) вводили в печь или ковш при выпуске металла из печи, а модифицирование проводили в литейных формах - лигатуру типа ФСМг: (ТУ14-5-134-86) измельчали до фракций 1-5 мм и помещали в реакционных камерах литниковой системы.

В качестве показателя хладостой- кости чугуна применяли величину его ударной вязкости при температуре минус 40°С, которую определяли на , стандартных образцах сечением 10 10 мм, длиной 55 мм, без надреза

(ГОСТ 9454-78); Образцы вырезали из клиновидных проб (ГОСТ 7293-85).

Трещиностойкость чугунов изучали на образцах сечением 20У40 мм, длиной 180 мм, с шевронным надрезом, в котором предварительно выращивали усталостную трещину. Испытания образцов при температуре минус 40°С проводили на машине ЦЦ-10, оборудованной специальной камерой для охлаждения образцов.

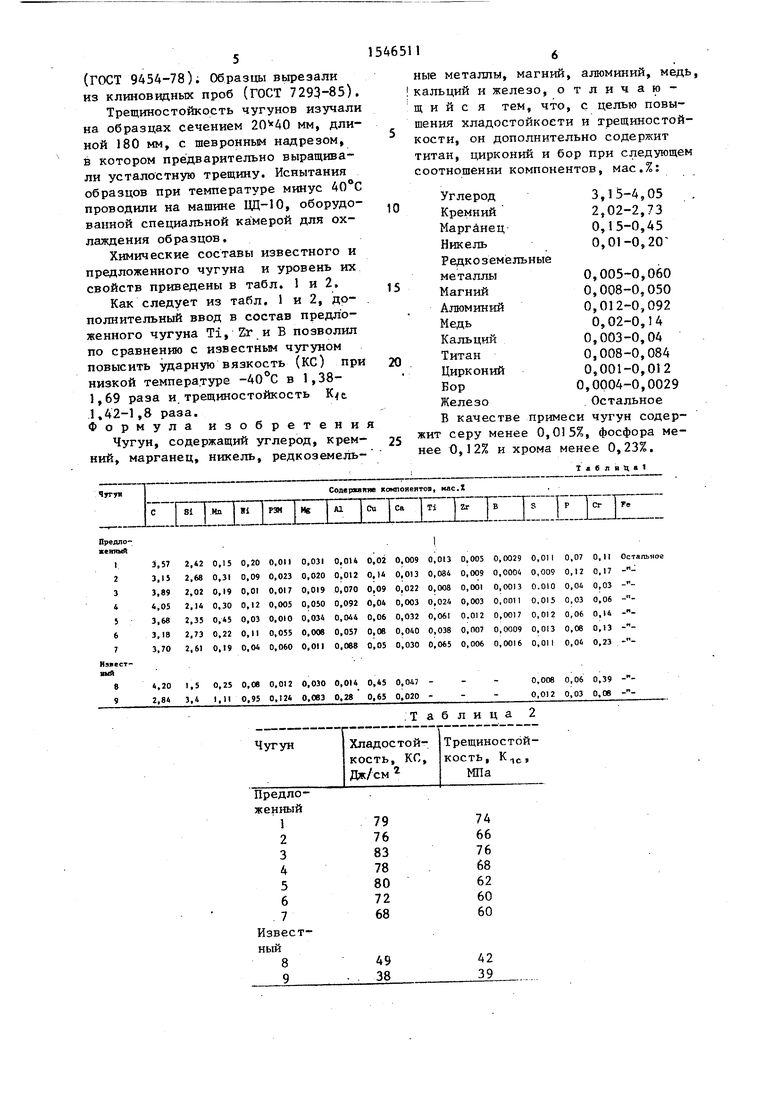

Химические составы известного и предложенного чугуна и уровень их свойств приведены в табл. 1 и 2,

Как следует из табл. 1 и 2, дополнительный ввод в состав предложенного чугуна Ti, Zr и В позволил по сравнению с известным чугуном повысить ударную вязкость (КС) при низкой температуре -40°С в 1,38- 1,69 раза и, Трещиностойкость 1.42-1,8 раза. Формула изобретени

Чугун, содержащий углерод, кремний, марганец, никель, редкоземельные металлы, магний, алюминий, медь, кальций и железо, отличающийся тем, что, с целью повышения хладостойкоети и трещиностой- кости, он дополнительно содержит титан, цирконий и бор при следующем соотношении компонентов, мас.%:

0

5

Углерод

Кремний

Марганец

Никель

Редкоземельные

металлы

Магний

Алюминий

Медь

Кальций

Титан

Цирконий

Бор

Железо

В качестве

3,15-4,05 2,02-2,73 0,15-0,45 0,01-0,20

0,005-0,060 0,008-0,050 0,012-0,092

0,02-0,14

0,003-0,04

0,008-0,084

0,001-0,012

0,0004-0,0029

Остальное примеси чугун содер25

жит серу менее 0,015%, фосфора менее 0,12% и хрома менее 0,23%.

Таблвив1

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1987 |

|

SU1406201A1 |

| ЧУГУН | 2007 |

|

RU2354737C1 |

| Модификатор для чугуна | 1987 |

|

SU1497256A1 |

| Чугун | 1990 |

|

SU1712451A1 |

| Высокопрочный чугун | 1987 |

|

SU1446187A1 |

| Сталь | 1990 |

|

SU1763513A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| Чугун | 1986 |

|

SU1337435A1 |

Изобретение относится к металлургии и может быть использовано при изготовлении чугунных деталей, работающих в условиях низких температур до - 40°С. Цель изобретения - повышение хладостойкости. Новый чугун содержит, мас.%: C 3,15-4,05

SI 2,02-2,73

MN 0,15-0,45

NI 0,01-0,20

РЗМ 0,005-0,060

MG 0,008-0,05

AL 0,012-0,092

CU 0,02-0,14

CA 0,003-0,04

TI 0,008-0,084

ZR 0,001-0,012

B 0,0004-0,0029 и FE-остальное. Дополнительный ввод в состав чугуна TI, ZR и B позволил повысить хладостойкость (при T= -40°С) в 1,38-1,69 раза и трещиностойкость - в 1,42-1,8 раза. 2 табл.

| Чугун | 1981 |

|

SU998561A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Высокопрочный чугун | 1979 |

|

SU773121A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-02-28—Публикация

1988-01-26—Подача