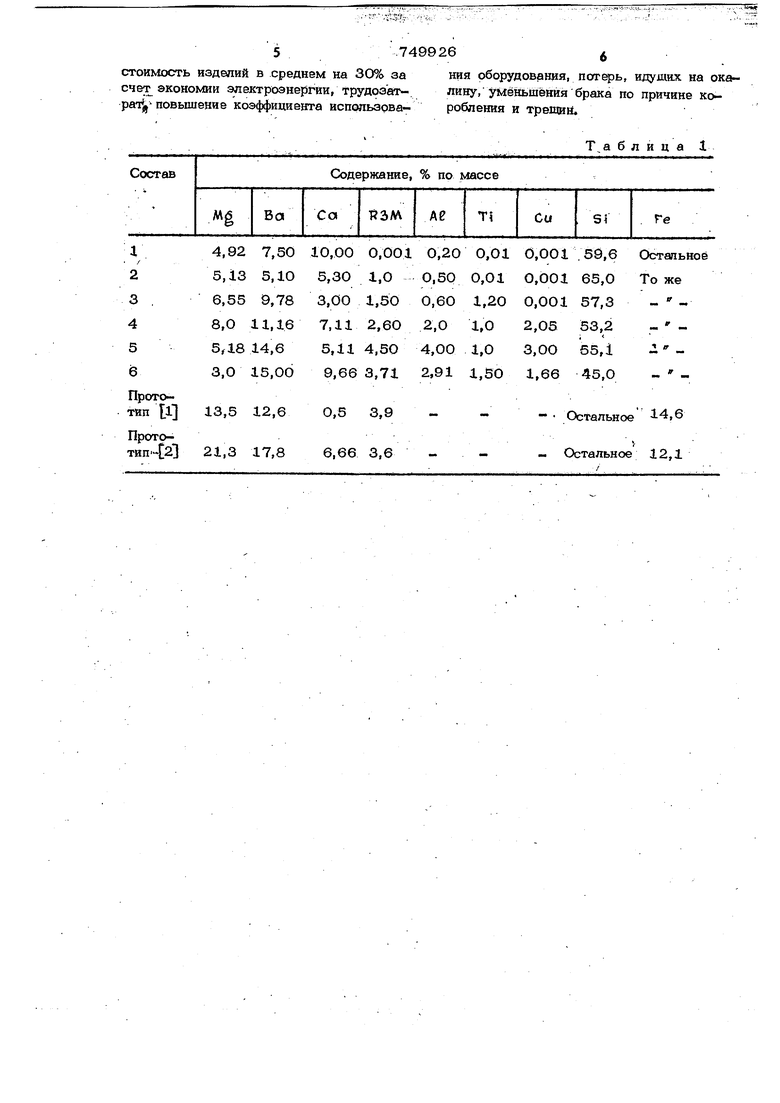

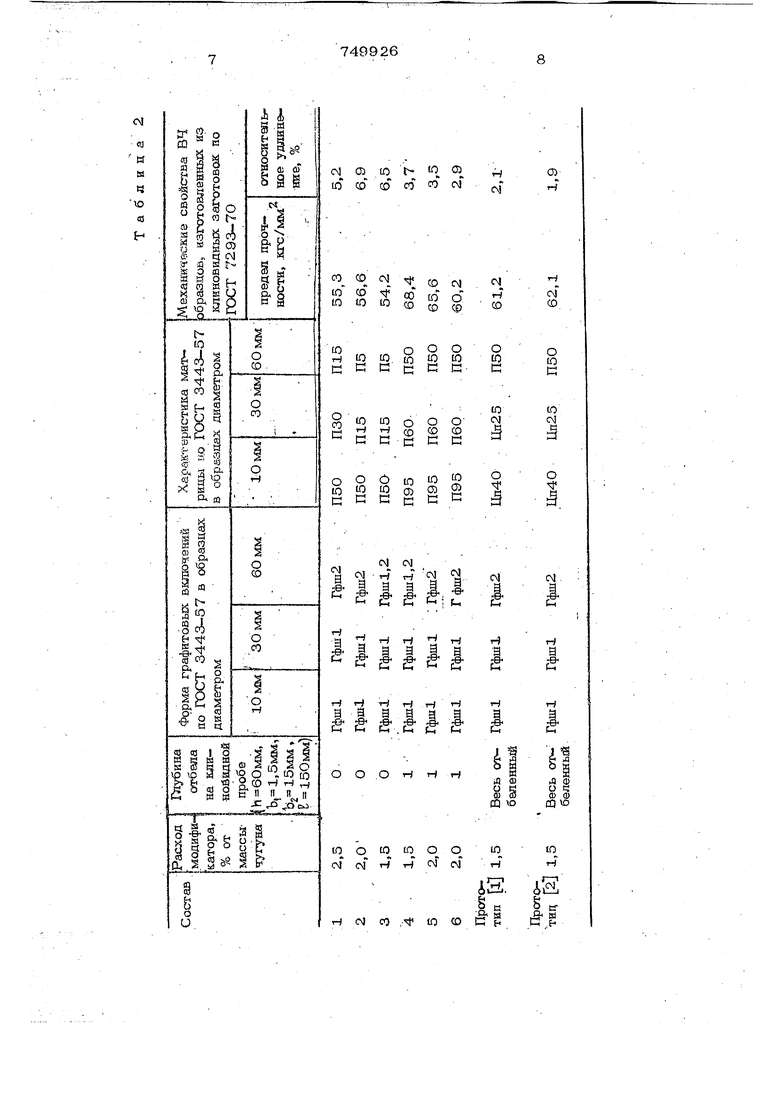

Изобретение относится к области ме- .таллургии, в частности к сплавам, предназначенным для модификации чугуна и стали. Известен комплексный модификатор 1 следующего состава, вес.%: Магний12,5-25,0 Кальций5,0-20,0 Редкоземельные металлы2,0-15,0 Барий0,1-10,0 Железо1,0-26,0 . Кремний Остальное Применение указанного модификатора из-за высокого содержания магния сопро вождйется большим пирроэффектом, выплесками жидкого чугуна и требует спе- циальньгк приспособлений при модифицировании элек ропечного чугуна с высокой температурой. . Высокое содержание магния и РЗМ(до 15%) в известном модификаторе вььзывает кристаллизацию чугуна по мете.стабильной системе, вследствие чзгчэ он йе обеспечивает при модифицировании получение тонкостенных отливок, в том числе при вторичном модифицировании ферросилицием,, в литом состоянии без отбела. Для устранения этого недостатка . необходимо при получении тонкостенньк отливок использовать вторичные модифи,цирующие присадки. Применение же вторичных графитизирующих присадок не всегда допустимо из-за повышенного содержания в чугуне кремния, снижающего пластические свойства чугуна с щаровидным графитом. Высокое содержание кальция в модификаторе т.е. когда его больше 1О%, вызьшает интенсивное шлакообразование и дымовьщеление. Поэтому, требуется применение в этом случае флюсующах до- бавок. Большое количество шлака:приводив, к появлению литейных деффектов (главным образом в виде шлаковых включений), особенно в .тонкостенных отливках. Структура высокопрочного чугуна в тонкостенных отливках при использовании обычного по составу чугуна для модифицирования (С-3,6-3,8%, М-п -0,5-0,7%, 5н -1,7-1,9% Р-до 0,1%, 5 -до 0,1%, Ре -остш1ьное при применении указанного модификатора перпито-феррития, с наличием значительного количества структурносвободнык карбидов в тонких сечениях, В следствии этого термообработка (графитизирующий и ферритизируюишй от«иг) явля ется технологической;операцией, удорожающей производство отливок из высокопроч ного чугуна. Целью изобретения является создание модификатора,, позволяющего устранить отбел чугуна в литом состоянии в тонких сечениях отливок, регулировать со(ут ношение перлита и феррита в зависимости от конкретных требований производства и одновременно снизить пироэффевт при .мог дифициррвании. Для достижения этой цеди предлагаемый комплексный модификатор, содержащий магний, барий, кальций, редкоземельные металлы, кремний, железо дополнительно содержит алюминий, титан, медь при следующем соотношении компонентов, вес.%: . 3,0-8.0 Магний 5,1-15,0 3,0-10,0 Кальций Редкоземельные 0,001-4,5 . металлы 0,2 -4,0 Алюминий 0,О1-1,5 0,001-3,0 Кремний 45,0 -65,0 Железо Остальное Предаагаемый комплексный модификатор обесйёчивает получение высокопрочно го чугуна с вьюокой степенью сфероидизации графитных включений не тольКо в тожостенных. Но и в толстостенных отливках. В тонках сёчениях обливок включения первичных и эвтектическах карбидов отсутствуют. Изменение содержания ингредиентов в его составе позволяет в литом состоянии регулировать ст уктуру металлической ОЬНдвьг в тбйкостённьк отливках от ферритсзн-перлитной до полностью перлитной без образования структурно-свободных карбидов. При этом процесс моди фицирования протекает спокойно, без значительного пироэффекта и шлаковьщеления Расход предлагаемого модификатора определяется в основном химическим составом модифицирующего: чугуна , массой и толщиной стенок отливок, и находится в пределах. 1-2,5%. Оптимальное содержание ингредиентов в составе предлагаемого модификатора для чугуна электропечной плавки зависит от тоцщины стенки отливок и требований к структуре металлической основы и находится в следующих пределах: 1) для получения феррито-перлитного чугуна без отбела в тонкостенных отливках, % по массе: .. : Mg ;- 3-6 Ба5,1 - 10 Са4-8 РЗМдо 1,5 Т|до 1 Дедо 1,5 Си0,01 - 0,5 В 50-65 ГеОстальное 2)ДЛЯ: получения чугуна с перлитной структурой без отбела для тонкостенных отливок, % по массе: Mg. 5 - 8 Во10- 13 . Сс . 6 - 1О РЗМ ,2-4,0 Ti 6,5 - 1,5 Ле3-4 Си2 - 3 S.i 50 - 60 Ре Остальное . В табл. 1 и 2 приведены несколько составов из предлагаемого модификатора, которые позволяют получать отливки из высокопрочного чугуна без отбела в тонких сечения.х и прочностные и пластиче-; ские свойства, удовлетворяющие требования марок ВЧ 50-2, ВЧ 6О-2 по ЮСТ 7293-70. Использование для получения высокопрочного чугуна других комплексных модификаторов, в частности: прототипов (см. акт испытйния), приводит к получению в структуре чугуна, особенно в тонкостенрых отливках, повышенного содержания первичных и эвтектических карбидов, для устранения которых необходимо j проводить последующие длительные (1216 ч) вьюокот-емпературные режимы термической обработки. Применение предлагаемого модификатора обеспечивает по- лучение тонкостенных отливок в оитрм состоянии без Отбела, что исключает необходимость в проведении указаниых режимов термообработки и снижает себе5.7499264

стоимость изделий в среднем на 30% зания оборудования, потерь, идужах на окасчет экономии эпектроэнерг-ии, трудозат- пину, уменьшения брака по причине корат повышение коэффициента испрльзрва- робления и третий.

Таблица

см

«d

а

&

ч

ta

Н

Си

н

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1990 |

|

SU1749292A1 |

| ЧУГУН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2004 |

|

RU2267542C1 |

| Чугун | 1985 |

|

SU1310451A1 |

| Комплексный модификатор | 1983 |

|

SU1116083A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2001 |

|

RU2198227C1 |

| Модификатор | 1976 |

|

SU655740A1 |

| Коррозионностойкий чугун | 1978 |

|

SU949965A1 |

| Модификатор | 1990 |

|

SU1724715A1 |

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| Модификатор для чугуна | 1987 |

|

SU1497256A1 |

О (О

с

ю с к

д

о

а

н

н

У Ф

(1) 0

са«5

ю

ю

г-

7,

S «.

1

9

Формула изобретения Комплексныймодификатор, содержащий

магний, барий, кальций, редкозетлельные металлы, кремний, железо, о т л и ч а ю щ и и с я тем, ЧТО; с целью уменьшения отбела в тонкостенньпс отливках регулирования структуры металлической осно вы и снижения пироэффекта при модифицировании, он дополнительно содержит титан медь и алюминий при следующем соотношении компонентов, вес,%:

Магний3-8

Барий5,1-15

749926

10

Кальций3-10 Редкоземельные металлы0,001-4,5 Алюминий,0,2-4,0 Титан.О,О1-1,5 -Медь 0,рО1 -3,0 Кремний 45-65 ЖелезоОстальное

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 4,65427, кл. С 22 С 35/00, 1973.

Авторы

Даты

1980-07-23—Публикация

1977-10-03—Подача