СО

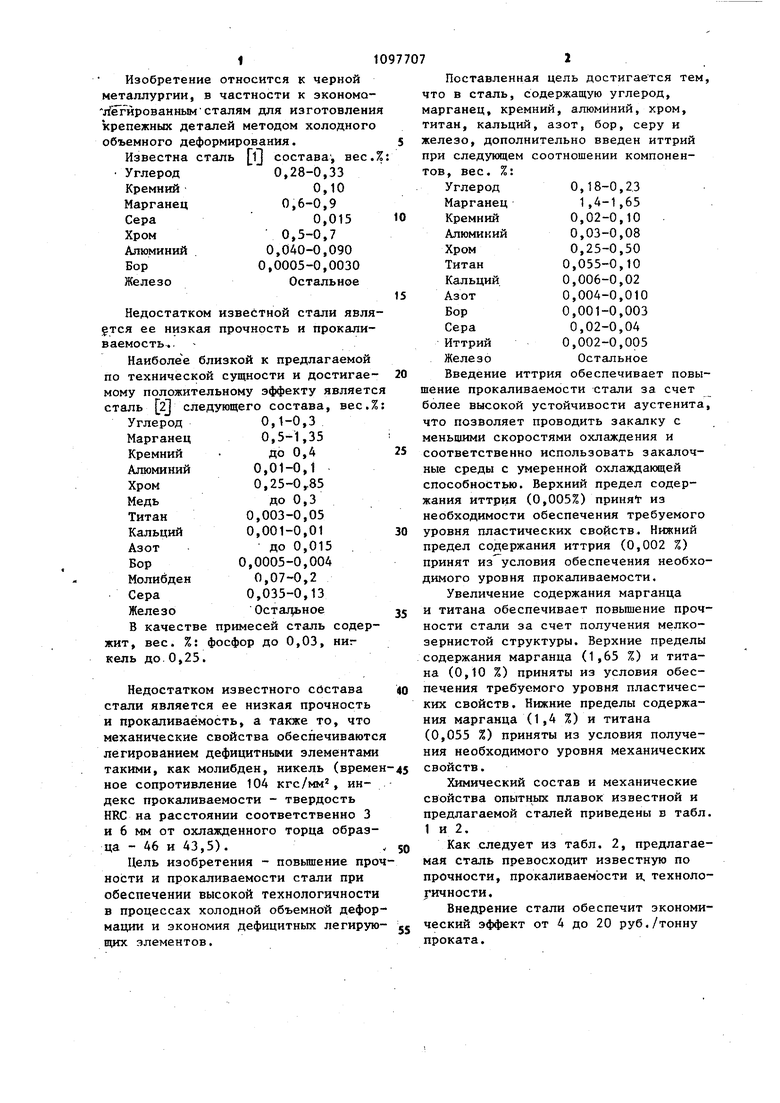

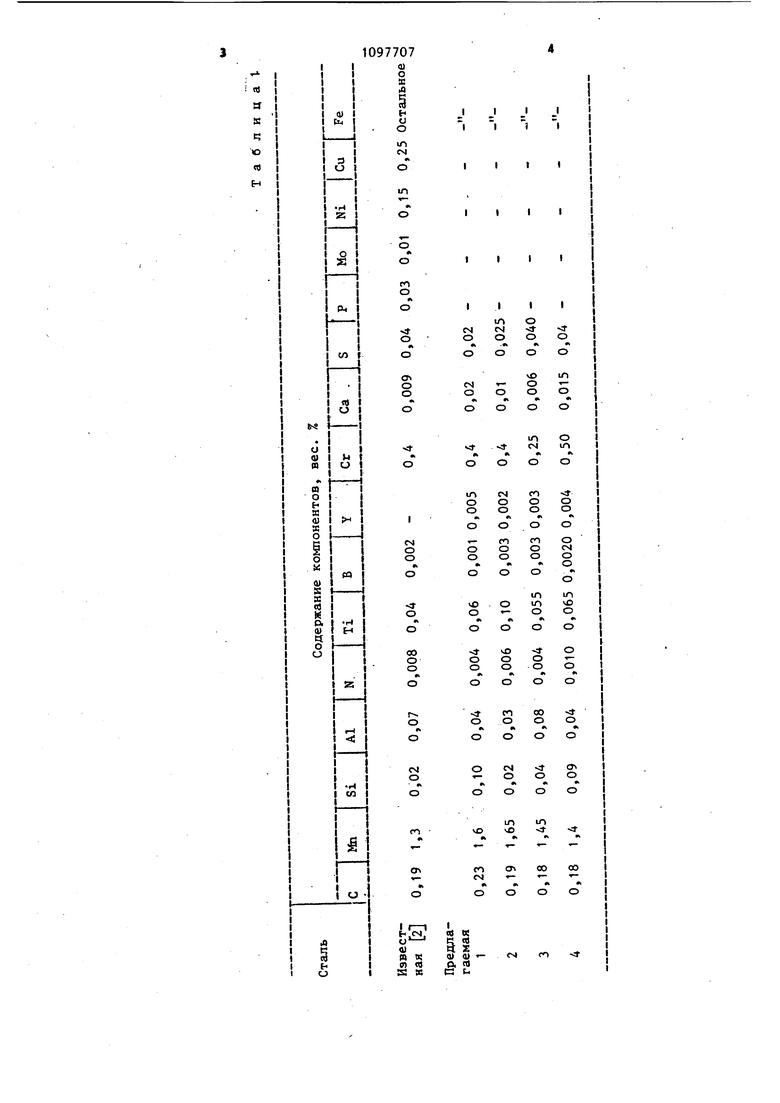

Изобретение относится к черной металлургии, в частности к эконома jfeFApoBaHHbiMсталям для изготовлен крепежных деталей методом холодног объемного деформирования. Известна сталь l состава; вес 0,28-0,33 Углерод 0,10 Кремний 0,6-0,9 Марганец 0,015 0,5-0,7 0,040-0,090 Алюминий 0,0005-0,0030 Железо Остальное Недостатком известной стали явл тся ее низкая прочность и прокали ваемость.. Наиболее близкой к предлагаемо по технической сущности и достига мому положительному эффекту являе сталь 2j следующего состава, вес 0,1-0,3 Углерод 0,5-1,35 Марганец до 0,4 Кремний 0,01-0,1 Алюминий 0,25-0 ,,85 до 0,3 0,003-0,05 0,001-0,01 Кальций до 0,015 0,0005-0,004 0,07-0,2 Молибден 0,035-0,13 Остальное Железо В качестве примесей сталь соде жит, вес. %: фосфор до 0,03, ниг кель до.0,25. Недостатком известного сбстава стали является ее низкая прочность и прокаливаёмость, а также то, что механические свойства обеспечивают легированием дефицитными элементам такими, как молибден, никель (врем ное сопротивление 104 кгс/мм, индекс прокаливаемости - твердость HRC на расстоянии соответственно 3 и 6 мм от охлажденного торца образ ца - 46 и 43,5). Цель изобретения - повьшение пр ности и прокаливаемости стали при обеспечении высокой технологичност в процессах холодной объемной дефо мащш и экономия дефицитных легиру щих элементов. 72 Поставленная цель достигается тем, что в сталь, содержащую углерод, марганец, кремний, алюминий, хром, титан, кальций, азот, бор, серу и железо, дополнительно введен иттрий при следующем соотношении компонентов, вес. %: Углерод 0,18-0,2,3 1,4-1,65 Марганец 0,02-0,10 . Кремний Алюминий 0,03-0,08 0,25-0,50 0,055-0,10 0,006-0,02 Кальций 0,004-0,010 0,001-0,003 0,02-0,04 0,002-0,005 Иттрий Железо Остальное Введение иттрия обеспечивает повышение прокаливаемости стали за счет более высокой устойчивости аустенита, что позволяет проводить закалку с меньшими скоростями охлаждения и соответственно использовать закалочные среды с умеренной охлаждающей способностью. Верхний предел содержания иттрия (0,005%) приняг из необходимости обеспечения требуемого уровня пластических свойств. Нижний предел содержания иттрия (0,002 %) принят из условия обеспечения необходимого уровня прокаливаемости. Увеличение содержания марганца и титана обеспечивает повьпшение прочности стали за счет получения мелкозернистой структуры. Верхние пределы содержания марганца (1,65 %) и титана (0,10 %) приняты из условия обеспечения требуемого уровня пластических свойств. Нижние пределы содержания марганца (1,4 %) и титана (0,055 %) приняты из условия получения необходимого уровня механических свойств. Химический состав и механические свойства опытных плавок известной и предлагаемой сталей приведены в табл. 1 и 2. Как следует из табл. 2, предлагаемая сталь превосходит известную по прочности, прокаливаемости и, технологичности. Внедрение стали обеспечит экономический эффект от 4 до 20 руб./тонну проката.

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| Биметаллический стальной рулонный прокат толщиной 2-30 мм и биметаллическая прямошовная труба среднего или малого диаметра, сделанная из него | 2024 |

|

RU2836254C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА ИЗ ЭКОНОМНОЛЕГИРОВАННОЙ ХЛАДОСТОЙКОЙ СТАЛИ С УРОВНЕМ ПРОЧНОСТИ НЕ МЕНЕЕ 950 МПА | 2024 |

|

RU2840370C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2023048C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| СТАЛЬ | 2013 |

|

RU2532661C1 |

| СТАЛЬ | 1991 |

|

RU2040583C1 |

| СТАЛЬ | 2013 |

|

RU2532662C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| Способ производства горячекатаного листового проката | 2023 |

|

RU2813917C1 |

СТАЛЬ, содержащая углерод, марганец, кремний, алюминий, хром, титан, кальций, азот, бор, серу и железо, отличающаяся тем, что, с целью повышения прочности и прокаливаёмости стали при обеспечении высокой технологичности в процессах холодной объемной деформации и экономии дефицитных легирующих элементов, сталь дополнительно содержит иттрий при следующем соотношении компонентов, мае. %: 0,18-0,23 Углерод 1,40-1,65 Марганец 0,02-0,10 Кремний 0,03-0,08 Алюминий 0,25-0,50 Хром 0,055-0,100 Титан 0,006-0,020 Кальций 0,004-0,010 Азот 0,001-0,003 Бор 0,02-0,04 Сера 0,002-0,005 Иттрий Железо Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ обезвоживания торфа | 1931 |

|

SU44855A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-06-15—Публикация

1982-12-27—Подача