Предлагаемое изобретение касается изготовления дисковых колес того типа, который стал общеупотребительным в автомобильных повозках. Целью предлагаемого изобретения является автоматическое изготовление дискового колеса из предварительно выделанной плоской заготовки, предназначенной для образования диска, и из предварительно изготовленного обода. Автоматичность изготовления указанных колес достигается приведением в согласованное между собой действие отдельных известных машин, выполняющих определенные операции, необходимые для придания колесу надлежащей формы.

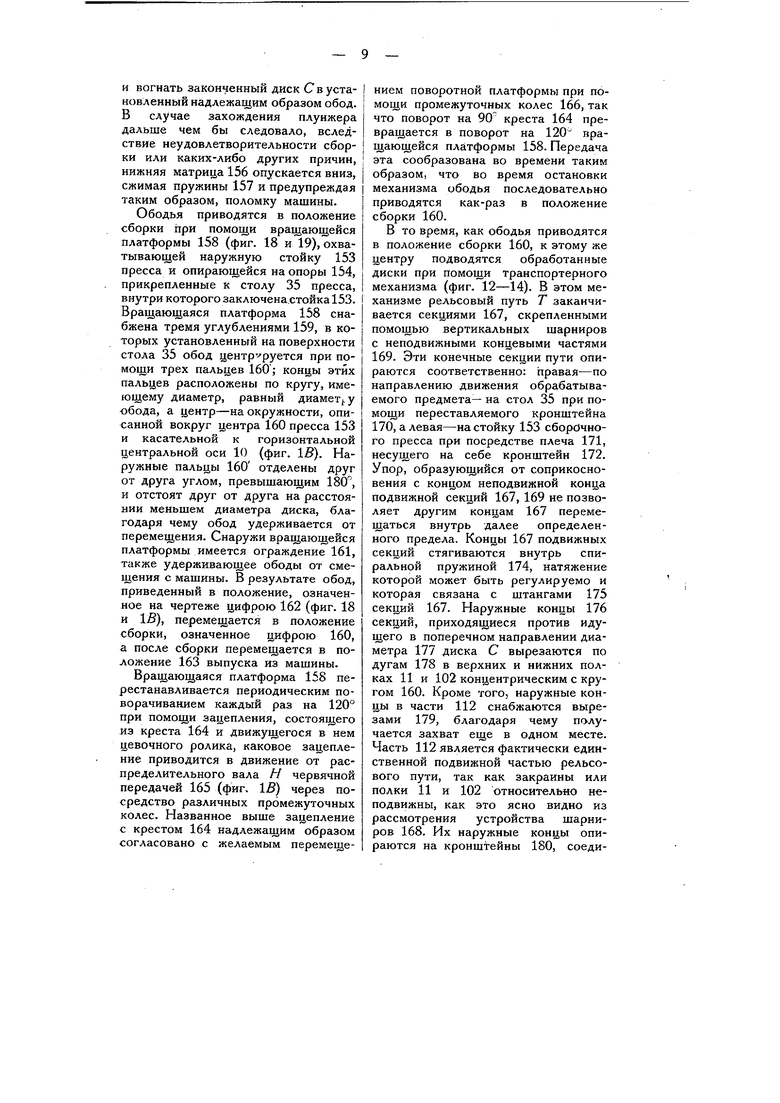

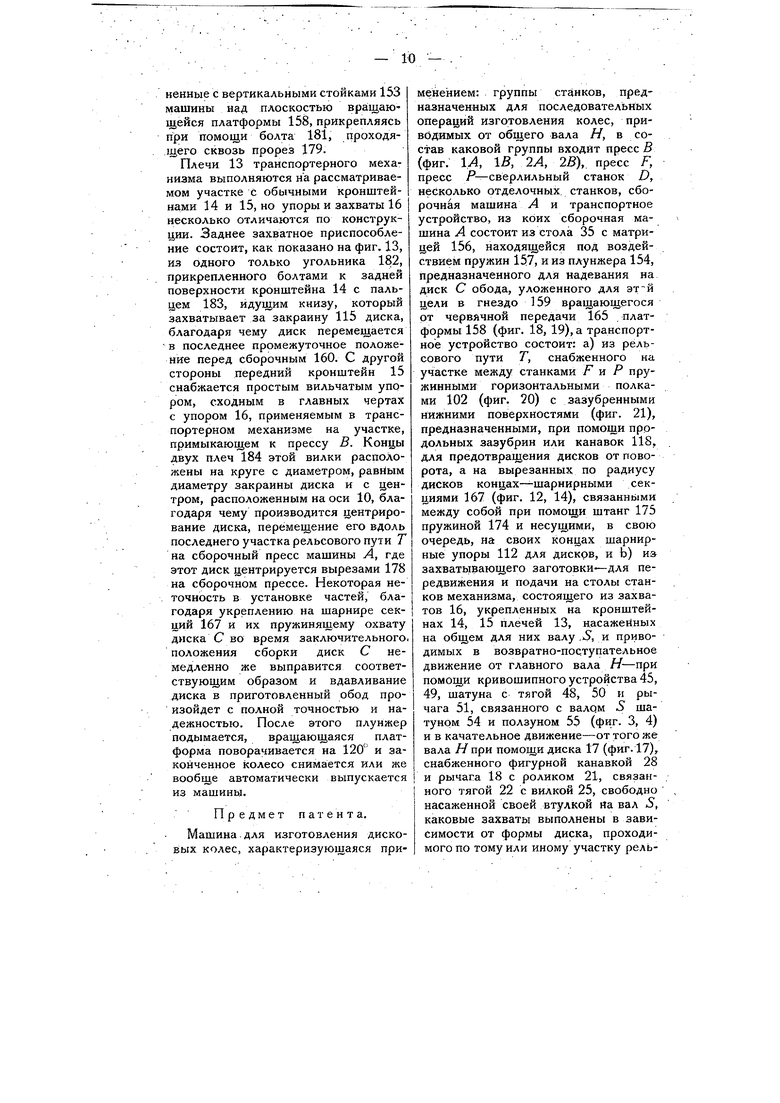

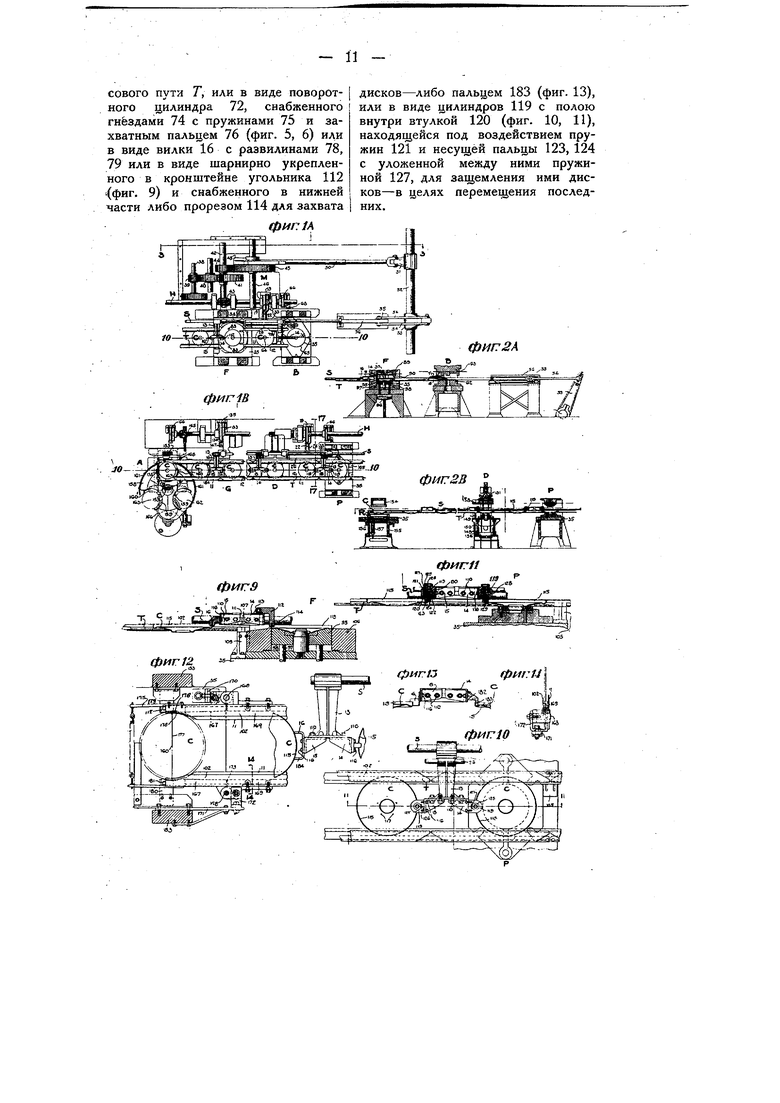

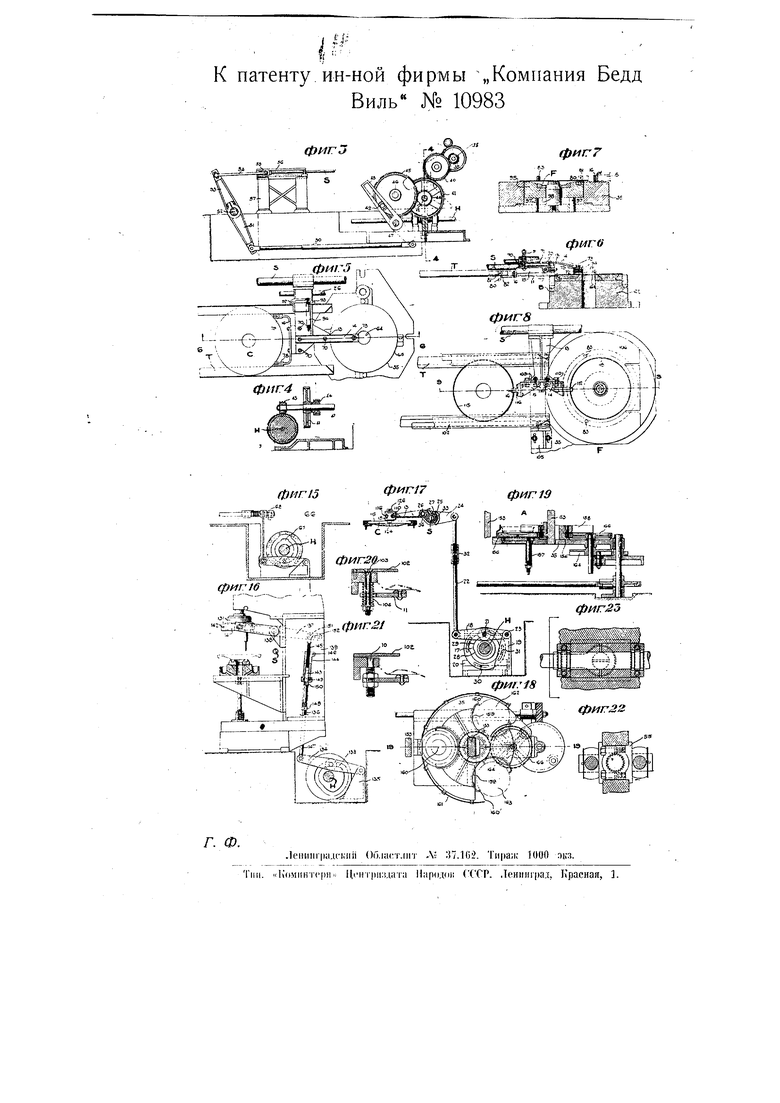

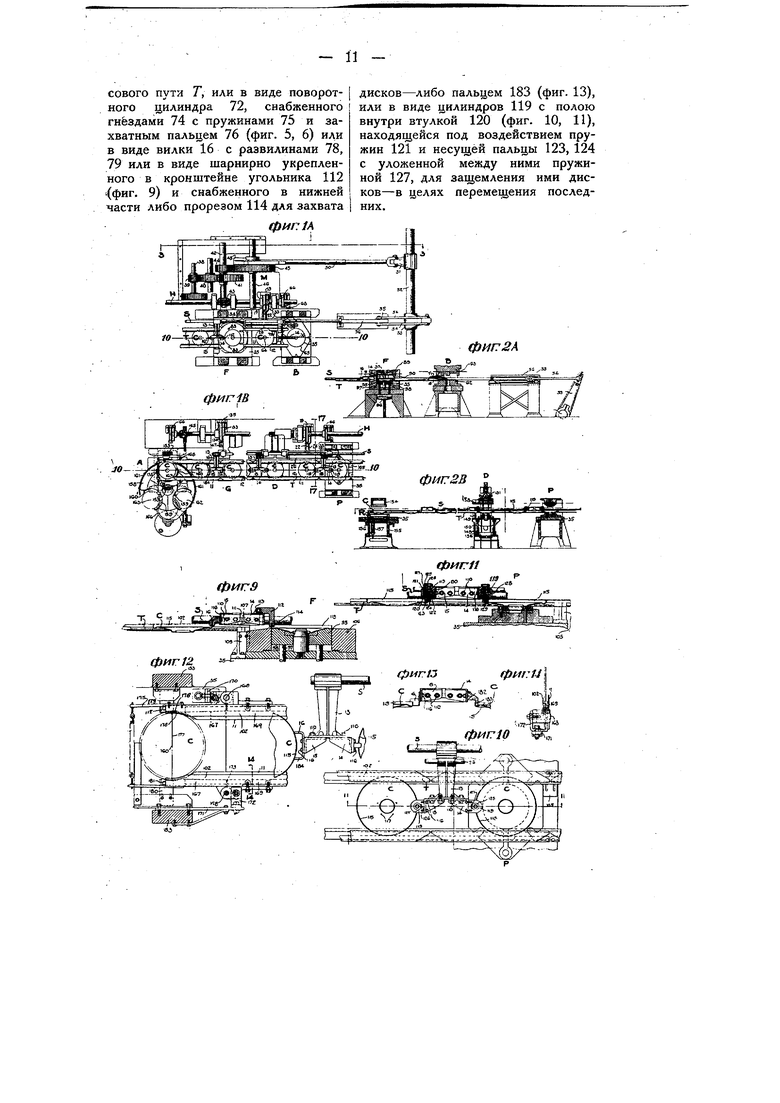

На чертеже фиг. IA и IB изображают вид машины сверху с частичными разрезами; фиг. 2А и 2В изображают -продольный разрез машины по линии 10-10 на фиг. /А и /В; фиг. 3-вид сбоку части приводного механизма в направлении стрелок 3- 3 на фкг. IA; фиг. 4-поперечный

разрез части приводного механизма по линии 4-4 на фиг. 3; фиг. 5- вид сверху пресса для заготовок и прилегающей к нему части транспортерного механизма; фиг. 6-продоль ный разрез по линии 6-6 фиг. 5; фиг. 7-продольный вертикальный разрез стола главного штамповального пресса; фиг. 8-вид сверху стола главного штамповального пресса и части транспортерного механизма, связанной с ним; фиг. 9- то же, продольный вертикальный разрез по линии 9-9 на фиг. 8; фиг. 10- вид сверху стола пробивного пресса и соответствующей части транспортерного механизма; фиг. 11-продольный вертикальный разрез по линии 11-11 на фиг. 10; фиг. 12- вид сверху в увеличенном масштабе части механизмов, помещающихся у заднего конца устройства стола сборочной машины и относящейся к ней части транспортерного механи ма; фиг. 13-продольный вертикальный разрез упорной или захватной части транспортерного механизма; фиг. 14-разрез по линии 14-14 на фиг. 12; фиг. 15--поперечный вид механизма, служащего для управления работой отдельных машин; фиг. 16-поперечный вид сверлильного станка с механизмом управления; фиг. 17-поперечный вертикальный разрез по линии 17- 17 фиг. IB приспособления, применяемого для сообщения качательного движения части транспортерного механизма, производящей передвижение обрабатываемого предмета; фиг. 18-вид сверху сборочного механизма; фиг. 19-поперечный разрез по линии 19-19 на фиг. 18; фиг. 20 и 21-поперечные разрезы частей рельсового пути, расположенного за главным штамповальным прессом, и фиг. 22 и 23 изображают боковой продольный вертикальный и соответственно полеречный разрез ползуна.

В состав предлагаемого устройства входят: пресс В (фиг. IA, IB), при помощи которого отштамповывается из плоского листа стали диск с диаметром соответствующим будущему очертанию законченного диска и концентрически вырезанным кругом в центре; главный штамповальный пресс F, служащий для сообщения отштампованному на прессе В диску, конического очертания, с одновременным образованием закраин для прикрепления к диску втулки и обода; пробивной пресс Р, при помощи которого пробивается кольцевой ряд расположенных в центральной части отверстий,служащих для пропуска сквозь них болтов, скрепляющих колесо со втулкой; сверлильная машина D, предназначенная для рассверливания или развертывания отверстий до более точных размеров, чем полученные при пробивании и, наконец, сборочный пресс А, при посредстве которого изготовленный при предыдущих операциях диск соединяется с ободом. Упомянутые машины располагаются справа налево в один прямолинейный ряд, начинающийся прессом В, и заканчивающийся сборочным прессом А. От одной машины к другой вдоль всего ряда их идет двойной рельсовый путь Т (фиг. IA, IB, 2А, 2В) перемещающего диски трянспортерног о механизма. Параллельно этому рельсовому пути сзади его, расположен проходящий сквозь соединенные между собой различные машины вал S транспортерного механизма, обладающий комбинированным возвратно - поступательным и возвратно- вращательным движением, служащим для приведения в действие целого ряда упорных или захватывающих приспособлений различного характера, при помощи которых диски С, представленные расположенными в различных местах вдоль рельсового пути, перемещаются в процессе изготовления колеса из одного своего положения в другое и от одной обрабатывающей их машины к другой. Также параллельно ряду машин проходит распределительный вал Н, с насаженными на него кулачными дисками; от вращения которого распределяется действие различных машин описываемого устройства. Для общего привода транспортерного вала 3 и вала управления Н служит приводной механизм М. Различные применяемые в процессе производства машины снабжаются движущей силой от приводов (на чертеже не показанных), как не составляющие предмета изобретения.

Рельсовый путь Т траспортерного механизма расположен симметрично по отношению оси 10, проходящей через центры всего ряда машин, благодаря чего центры поступивших на машину дисков точно совпадают с вертикальной осью машины. Участки рельсового пути между двумя соседними машинами выполняются различно, но рельсы их во всех участках, представляя двухгранный угол, имеют горизонтальную полку 11 и вертикальную 12. Эти вертикальные полки всегда отстоят друг-от друга на расстояниии, равном диаметру диска, обработанного на предшествующей машине, благодаря чему центры дисков всегда находятся на оси 10.

Вал S снабжен рядом транспортерных плеч 13 (фиг. 8. 12), находящихся между каждыми двумя соседними машинами всего устройства, при чем каждое плечо 13 снабжается двумя кронштейнами 14 и 15, «на концах которых укреплены упоры или захваты 1,6, различные по конструкции, в виду различия работы их при передвижении диска от разных машин. При помощи захватов, укрепленных на кронштейнах 14, диски, обработанные на предыдущей машине, при переднем поступатель ном ходе вала S, передвигаются на середину участка рельсового пути Т, расположенного между соседними машинами, где они и освобождаются от захватов при качательном движении плеч 13 вверх, а захват дисков происходит при качательном движе. НИИ плеч 13 вниз, в конце обратного поступательного хода вала S. При следующем переднем поступательном ходе вала-S упоры, укрепленные на кронштейнах 15, упираются в диски и передвигают их на следующую машину.

Захваты и упоры 16 должны укрепляться на кронштейнах 14 и 15 друг от друга на расстояний равном половине расстояния между центрами соседних машин минус диаметр обрабатываемого, диска.

Качательное движение валу S и плечам 13 сообщается механизмом, изображенным на фиг. 17. Механизм этот приводится в действие от распределительного вала Н и состоит из диска 17, снабженного фигурной канавкой 28, рЫчага 18, укрепленного шарнирным образом настойке 19, связанной с подшипниками 20 вала, из-ролика 21, сидящего на названном рычаге и входящего в фигурную канавку, из тяги 22, соединенной с концом, рычага 18, и из вильчатого рычага 24, соединенного с тягой 22 и приводящего в движение вилку 25, сидящую на валу S и перемещающую плечо 13 при помощи . смещенного вперед вала 26. Плечо 13 скреплено с валом .5, помощью разрезной втулки 27, вследствие чего качание плеча 13, заимствованное от описанного механизма, передается валу S. Фигурная канавка 28 диска 17 при помощи ролика 21 удерживает плечо 13 в приподнятом положении в течение большей части оборота вала Н и своим выступом 29, значительно меньшего протяжения- в опущенном положении. Упомянутая большая часть оборота вала // соответствует периоду обратного хода вала S, в течение которого приподнятые плечи 13 удерживают упоры 16 вне соприкосновения с перемещаемыми дисками. Соответствующая меньшая поверхность выступа 29 или меньшая часть оборота вала // представляет собой сравнительную продолжительность переднего хода вала S, в течение которого плечи 13 опускаются, а пальцы 16 приходят в соприкосновение с дисками и перемещают их в следующее положение.

Диск 17 устанавливается на втуАке при помощи болтов 30, входящих во втулку сквозь прорезы 31, сделанные в теле диска. Тяга 22 выполняется разрезной, концы которой соединяются муфтой 32, имеющей правую и левую нарезки, при помощи которой регулируется длина тяги.

Вилка 25 имеет форму удлиненного тела 33, с криволинейным в поперечном сечении очертанием, концентрическим с осью вала S и опирается противоположными концами на последний. При таком устройстве части 25 получается свободное пространство между телом 33 и укрепленною на этом же валу втулкой 27 плеча 13. Вилка 25 сидит между двумя подшипниками 34 вала S, укрепленных неподвижно на столах 35 различных машин, помощью которых вилка удерживается от пост пательного движения вместе с валом. Вал или стержень 26 проходит сквозь выступающие вперед с противоположных концов вилки 25 отростки 36. Проходящий сквозь плечо 13 вал 26 представляет наиболее действительное средство соединения плеча 13 и вала S с закрепленной в продольном направлении вилкой 25.

Различные диски 17, расположенные по одному между каждой парой

смежных машин, устанавливаются таким образом, чтобы вызываемые ими качания происходили в одно и то же время, не давая этим возможности валу 5 скручиваться.

Возвратно-поступательное перемещение валу S сообщается механизмом, изображенным на фиг. 3, приводящимся в действие от главного штамповального пресса F, который, при предлагаемом .способе работы, является главным прессом или главной машиной всего устройства. Для приведения в действие этой главной машины /- распределительного вала// и вала S и транспортерного механизма применяется один двигатель, обладающий достаточной для этого мощностью. Вал 38 (фиг. 3, 4) , несет на себе шестерню 39, сцепляющуюся с промежуточным зубчатым колесом 40, которое, в свою очередь, через посредство- зубчатого колеса 41 и вала 42, приводит в движение червячную передачу 43, непрерывно вращающую вал //. Вал 42 несет на себе также шестерню 44, сцепляющуюся с очень большим зубчатым колесом 45, сидящим на отростке вала 46. Непосредственно под этим валом 46 расположен второй вал 47, на котором заклинен рычаг 48 с прорезом, в котором скользит камень 49, прикрепленный болтом к диску колеса 45. Нижний конец коромысла 48 связан тягой 50 с плечом 51 рычага 51-53, сидящим на валу 52, расположенном впереди ряда машин. Плечо 53 рычага 51-53, соединяется помощью шатуна 54 с ползуном 55 (фиг. 3, 22, 23), возвратно - поступательно движущимся в поддерживаемых стойкой 57 направляющих 56 на уровне оси вала . Вал 5 проходит сквозь направляющие ползуна 55 и соединяется с последним так, что может вращаться, вследствие чего колебательное движение вала S не встречает препятствий со стороны упомянутого соединения. Вращение зубчаТЬ1Х передач вызывает перемещение рычага 48 и обратный ход вала S при возвратно-поступательном его движении. В конце рычага 51, 53

имеются црорезы с целью регулировать ход вала S изменением плеч рычага.

Заготовки для образования диска С подаются автоматически или устанавливаются от руки на нижнюю матрицу 62 пресса В, при чем центрирование производится, по желанию, помощью соответствующих упоров или же отверстий. Верхний штамп 63, опускаясь на заготовку, установленную на нижней матрице 62, пробивает в диске центральное отверстие 64 (фиг. 6) и придает его краям 65 (фиг. 5) форму окружности, концентрической с названным отверстием. Поднятие или опускание верхнего штампа 63 пресса В распределяется механизмом 66, изображенным на фиг. 15 и действующим от непрерывно работающего вала. Таким механизмом является просто кулак быстрого действия 67, приводящий в движение выключающий рычаг пресса через посредство промежуточной передачи. Кулак этот сообщает рычагу 68 требующееся движение и затем освобождает его, после чего пресс при посредстве обычного однооборотного и стопорного приспособления совершает свой рабочий ход и останавливается со штампом 63 в приподнятом положении.

Участок рельсового пути Т, заключающийся между прессом В и главным штамповальным прессом F, состоит из рельсов с поперечным сечением в виде угольника, полки 11 и 12 которого направлены соответственно внутрь и кверху. Расположенное против этого участка плечо 13 транспортерного механизма снабжается кронштейнами 14 и 15, выполненными специальным образом в соответствии с условиями перемещения выходящей из пресса В заготовки. Кронш.тейн 14 (фиг. 5, 6) укрепляется на плече 13 при помощи проходящего сквозь прорез 70, стягивающего между собой выполняемые с зазубринами смежные поверхности 71 кронштейна и плеча 13, так что имеет возможность перемещения. Помещающаяся

на конце кронштейна 14 захватная асть 16 выполняется в виде цииндра 72, скрепляемого шурупом 73 наружным концом кронштейна; цииндр 72 может поворачиваться воруг оси шурупа 73. В цилиндре 72 строены гнезда 74, в которых поеш,аются спиральные пружины 75, пирающиеся в нижнюю поверхность кронштейна 14, и допускающие вращение цилиндра 72 вокруг оси 73. На нижнем конце цилиндр 72 снабжен захватным пальцем 76, который при конце обратного хода вала S оказывается в таком положении, что захватывает за край центрального отверстия 64 заготовки, не выступая ниже самого тела диска. Поэтому при переднем ходе вала S, бработанная уже заготовка С перемещается вперед поперек поверхности нижней матрицы 62, на участок рельсового пути Т, лежащей за прессом В. Концы этого рельсового пути прикрепляются к столу пресса В таким образом, что верхняя поверхность горизонтальной полки 11 рельса лежит ниже верхней поверхности нижней матрицы 62.

Передний кронштейн 15 плеча 13 имеет другое устройство. Кронштейн этот прикрепляется проходящим в поперечном направлении шарнирным болтом 77 к телу плеча 13 и несет на своем переднем конце вильчатый упор 16, концы которого лежат на круге, с диаметром, равным диаметру обработанной заготовки, и с центром на горизонтальной оси 10-10, Одна развилина 78 вильчатого упора 16 снабжается широким жестким концом. Другая развилина 79 снабжается столь же широким, но укрепленным на шарнире 81 концом 80, откидывающимся только наружу и кверху и задерживаемым примыкающими стенками 82 от перемещения назад. Упор 16 упирается концами своих развилин 78-79 в окружность диска, находящегося в промежуточном между машинами положении, и перемещает его по рельсовому пути Т на главный штамповальный пресс, где он центрируется при помощи штифтов 83, расположенных по окружности диаметра, равного диаметру диска; штифты 83 укреплены на столе 35 штамповального пресса F.

Головка 89 верхнего штампа снабжена рядом расположенных по окружности скошенных в направлении книзу и наружу выступов 90, внутренний край которых расположен по окружности, концентрической с осью машины и служащих также для центровки диска С.

Когда головка пресса/опускается при своем рабочем ходе, она может задеть упор 16, но в этом случае, она только слегка покачнет его книзу, изменяя натяжение спиральных пружин 91, которые снова отведут его в верхнее положение. Это в особенности может случиться во время поворота кверху плеча 13- непосредственно за концом переднего хода вала S. Конец 80 развилины 79 поднимается очень мало, в виду близкого расположения к валу S, поэтому при обратном ходе он задевает за диск, расположенный на рельсовом пути, но благодаря шарниру 81 может повернуться вверх, свободно пройдя над этим диском и не увлекая последний с собою. Как только упор 16 минует диск, конец 80 опустится и при переднем ходе захватит этот диск, перемещая его на пресс F. Плечо 13 составляется из двух половин, соединяемых между собою по линии 93 (фиг. 5) при помощи вертикального шарнирного болта 92 и прижимаемых друг к другу сильной спиральной пружиной 94. Благодаря такому устройству избегается поломка механизма в случае встречи кронштейна 14 с препятствием, находящимся впереди его.

Главный штамповальный пресс F, следующий за прессом В в ряду машинного устройства, является наиболее мощной машиной последнего. Пресс этот совершает наиболее важные операции, превращая плоский диск С заготовки в изображенный на фиг. 8 и 9 с сечением конической формы диск, снабженный закраиной для центральной втулки и идущею

но окружности закраиною для обода. Производимые этим прессом операции выполняются совместной работой верхнего штампа 89 (фиг. 2А) и нижней матрицы, снабженной центральной расположенной по оси частью 95. Последняя отжимается книзу верхним штампом, встречая противодействие со стороны направленного вверх давления плунжера, с которым она соединяется штангами 97 (фиг. 2А, 7, 9) до тех пор, пока перемещение книзу не прекратится действием упора 98. При описанном процессе происходит операция штампования и об(эазование служащей для прикрепления обода закраины надлежащей глубины. При окончании этой операции и по отведении верхнего штампа, упомянутая нижняя матрица 95 сразу выбрасывается кверху действием сжатого воздуха в цилиндре, расположенном под основанием пресса, работа которого согласована с прессом F.

Участок рельсового пути Т, заключающийся между главным штамповальным прессом F и следующим за ним пробивным прессом Р, имеет поперечное сечение, отличное от сечения участка между машинами В и F, а также отличную от этого случая конструкцию и установку. Главная часть рельса на этом участке, состоящая из горизонтальной полки 11 и вертикальных стенок 12, также имеет поперечное сечение в виде угольника, но сечение рельсов выполняется более тяжелым, в особенности в части 12. К верхнему концу названной части прикрепляется пружинящим образом верхняя закраина илч полка 102, благодаря которой поперечное сечение рельсов приобретает уже не форму угольника, а форму коробки или швеллера. Прикрепление верхней полки 102 производится при помощи проходящих -сквозь названную полку болтов 103 (фиг. 20), и витых пружин 104, упирающихся в концевую поверхность горизонтальной полки 11. Ширина каждого рел1)Са равна глубине закраины диска. Расстояние между

полками 12 рельсов равно диаметру изготовленных на прессе F дисков. Концы рельсового пути опираются на столы 35 пресса F и Р (фиг. 11, 10) при помощи стоек 105, при 4ek верхняя поверхность нижней полки 11 расположена, приблизительно, на уровне верхней поверхности наружного тела. 106 (фиг. 9) нижней матрицы, вследствие чего изготовленный на прессе F диск легко вводится в коробчатое поперечное сечение рельсового пути. Полка 102 входного конца рельса, отгибается вверх, как показано пунктиром 107, благодаря чему указанный участок рельсового пути делается расширенным, а также облегчает поступление дисков на данный участок.

Плечо 13 части транспортерного механизма, находящейся против этого участка, выполняется также особенным образом. Связанные с плечом 13 кронштейны 14 и 15. соединяются с этим плечом в идущий; приблизи-тельно по вертикали плоскости при посредстве прилегающих друг к другу згшубренных поверхностей 109 (фиг. 8) соответственно на плече 13 и на кронштейнах 14 л 15. Означенные цифрой 110 болты и прорезы сообщают этому соединению возможность его перестановки, идущие же в продольном направлении выступы и дорожки 111 служат для сохранения правильного относительного положения частей. Помещающиеся у заднего конца пальцы или захваты 16 состоят из имеющей форму угольника части 112 (фиг. 9), укреплен ной своим верхним плечом шарнирным образом на поперечной оси 113 над кронштейном 14 и на своем, идущем книзу, плече, снабженной прорезом 114 в который входит закраина 115 отштампованного диска. Устроенное, таким образом, захватное приспособление, когда плечо 13 опускает его до соприкосновения с закраиной 115, при конце заднего хода вала, S, захватывае;т за эту закраину и при переднем ходе того же вала увлекает отштампованный диск вперед, вводя его в задний конец рельсового пути Т, Если бы диск

еще не был освобожден из нижней матрицы 95 действием выключающего механизма, то такое освобождение произойдет благодаря опрокидывающему отштампованный диск действию захвата 112, создающего опрокидывающий момент вокруг шарнира 113 при переднем ходе вала ,5.

Переднее захватное приспособление 16 имеет также форму угольника и снабжено прорезом для надевания на закраину диска, но рас положено ниже части 112, при чем захват 16 крепится к кронштейну 15 болтами 116. Пресс этот несет на себе кольцевой ряд пробивных пуансонов, назначением которых является пробивание в диске кольцевого ряда болтовых отверстий 117 (фиг. 10). Подобно прессу В для заготовок пресс Р приводится в действие при посредстве механизма 66-69, сходного во всех отношениях с механизмом, представленным на фиг. 15 и упомянутым уже выше в связи с прессом для заготовок В. По окончании операции пробивания дыр закраина диска захватывается частью транспортерного механизма, расположенной между пробивным прес-сом Р и сверлильной машиной D.

На участках между прессом Р и сверлильным станком D и между последним и сборочной машиной А транспортерный механизм имеет одинаковую конструкцию. Особенности конструкции рассматриваемого участка транспортерного приспособления изображены на фиг. 10 и 11. Рельсовый путь Т имеет также коробчатое поперечное сечение, но верхняя полка 102 выполняется в виде секций, сравнительно короткой длины, пружинящих независимо друг от друга, при чем каждому положению колесного диска соответствует одна такая секция, которая удерживает диск в своем положении, независимо от других. Нижние поверхности верхних полок 102 выполняются в продольном направлении зазубренными (фиг. 21), вследствие.чего диски при движении удерживаются от вращения вокруг своей оси. Устроенный таким образом рельсовый путь Т

проходит на некоторой высоте над столами 35 машин Р м D потому, что на расположенных по окружности частях диска не приходится производить никаких операций и все остающиеся операции сосредоточиваются на центральной части диска. Опорой для стола машины служит попрежнему стойка 105.

Передние кронштейны 14 и 15 прикрепляются к главному плечу 13, так же, как и в предыдущем, но самые захватывающие приспособления выполняются совершенно отличным образом (фиг. 10 и 11). Они состоят из цилиндров 119, прикрепленных надежным образом болтами к концам кронштейнов 14 и 15. Внутрь означенных цилиндров вставляется с заплечиком втулка 120, отжимающаяся книзу давлением помещенной в углублении цилиндрической части 119 пружиной 121, но не имеет возможности выйти из названной части, вследствие присутствия удерживающего ее кольца 122, привинченного к нижней поверхности цилиндра 119. Втулка 120 внутри снабжается коническим суживающимся кверху отверстием, в которое вводятся конические пальцы 123 и 124, удерживаемые во втулке при помощи охватывающего их верхние концы кольца 125, закрепляемого на них помощью сквозного болта 126. Пальцы 123, 124, верхнее кольцо 125 и сквозной болт 126 удерживаются от поворачивания тем, что болт 126 проходит между двумя штифтами 127 (фиг. 10), расположенными на верхнем конце цилиндра 119. Пальцы 123, 124 отводятся друг от друга действием спиральных пружин 127-128, помещающихся в углублениях самих пальцев. Нижние концы пальцев скошены для образования между ними расширенного входного отверстия 129. В конце заднего хода вала .S, плечо 13 опускается книзу и подводит ,захватное приспособление к закраине диска, которая, войдя в отверстие 129 межд) пальцами 123, 124, заклиняется последними, после чего диск передвигается на рельсовый путь. Могущее возникнуть после заклинения закраин диска между

пальцами 123, 124 дальнейшее опускание плеча, вследствие неточной сборки, компенсируется сжатием пружины 121, благодаря чему не произойдет ни ослабления заклинения диска, ни его выворачивания. Благодаря сильному заклиниванию закраин диска между пальцами 123, 124 и упомянутому устройству рельсового пути, перемещающие диски лишены возможности поворачиваться вокруг оси, поэтому центры пробитвдх на прессе Р отверстий совпадут точно с осями сверл машины D рассверливающих эти отверстия.

Сверлильная машина D по характеру работ не требует применения выключающего механизма, так как она не принадлежит к числу машин, работающих лишь на протяжении одного хода или одного оборота, подобно разнообразным штамповочным прессам. Сверла находятся в непрерывном вращении в головке 131, которая перемещается в вертикальном направлении по оси машины возвратно - поступательным движением, при чем возвратно - поступательное движение сообщается головке автоматически механизмом (фиг. 16), связанным с валом Н машины. В состав этого механизма входит кулачный прорез 133, заклиненный на валу Н, приводящий в действие рычаг 134, один конец которого укреплен шарнирно на неподвижной опоре 135, а другой соединен с тягой 136, связанной, в свою очередь, с задним концом качающегося рычага 137; рычаг 137 скрепляется шарниром с главной рамой 139 машины и при помощи шарнирного приспособления у своего противоположного конца соединяется с обоймой 141, стянутой у 142 вокруг втулки 131 сверлильной машины. Тяга 136 выполняется из двух частей, соединяющихся между собою таким образом, что они могут изменять свою длину, для чего конец 143 нижней половины вставляется в переставную втулку 144, навинчиваемую на нижний конец 145 верхней половины той же тяги 136 и стягиваеую в установленном положении при помощи своего разрезного верхнего. конца и проходящего сквозь него болта 146. На нижней половине 147 тяги 136, между закрепленным кольцом 148 и выполняемым в виде шапочки концом 149 втулки 144, надета витая пружина 150, при посредстве которой действующие усилия передаются от нижнего рычага к верхнему и далее к втулке 131 сверлильной машины, благодаря каковому устройству сверла прижимаются к обрабатываемому изделию пружинящим образом, несмотря на жесткий характер кулачного соединения 133 и независимо от сопротивления сверлению материала обрабатываемого диска. Кроме описанной только-что возможности его перестановки в снабженной винтовой нарезкой втулке 144, конец 145 тяги 136 переставляется еще введением прикрепляющегоего болта 151 в то или другое из нескольких отверстий 152, предусмотренных на конце рычага 137, благодаря чему общая длина соединения, а также момент и продолжительность воздействия могут быть устанавливаемы по желанию.

Обработанный последовательно на описанных машинах и перемещающийся из одного положения в другое при помощи транспортерного механизма, колесный диск С оказьдвается, наконец, на сборочной машине А, где он соединяется с ободом колеса. Машина эта состоит из пресса, означенного на чертеже сечением его станины 153, а также плунжером 154 и основанием 155 (фиг. 15 и 25). Внутри стола 35 помещается нижняя матрица 156, отжимаемая кверху при посредстве целого ряда давящих кверху сжатых пружин 157. Обод /, с которым должен быть соединен обработанный уже диск С, автоматически устанавливается в требующемся положении на нижней матрице 156. В момент совпадения осей обеих частей, выключающий механизм 66 (фиг. 15) включает сборочный пресс, заставляя его плунжер 154 сделать полный ход вниз

и вогнать законченный диск С в установленный надлежащим образом обод. В случае захождения плунжера дальше чем бы следовало, вследствие неудовлетворительности сборки или каких-либо других причин, нижняя матрица 156 опускается вниз, сжимая пружины 157 и предупреждая таким образом, поломку машины.

Ободья приводятся в положение сборки при помощи вращающейся платформы 158 (фиг. 18 и 19), охватывающей наружную стойку 153 пресса и опирающейся на опоры 154, прикрепленные к столу 35 пресса, внутри которого заключена.стойка 153. Вращающаяся платформа 158 снабжена тремя углублениями 159, в которых установленный на поверхности стола 35 обод центр-руется при помощи трех пальцев 160; концы этих пальцев расположены по кругу, имеющему диаметр, равный диамет.у обода, а центр-на окружности, описанной вокруг центра 160 пресса 153 и касательной к горизонтальной центральной оси 10 (фиг. IS). Наружные пальцы 160 отделены друг от друга углом, превышающим , и отстоят друг от друга на расстоянии меньшем диаметра диска, благодаря чему обод удерживается от перемещения. Снаружи вращающейся платформы имеется ограждение 161, также удерживающее ободы от смещения с машины. В результате обод, приведенный в положение, означенное на чертеже цифрою 162 (фиг. 18 и 1В), перемещается в положение сборки, означенное цифрою 160, а после сборки перемещается в положение 163 выпуска из машины.

Вращающаяся платформа 158 перестанавливается периодическим поворачиванием каждый раз на 120° при помощи зацепления, состоящего из креста 164 и движущегося в нем цевочного ролика, каковое зацепление приводится в движение от распределительного вала // червячной передачей 165 (фиг. 1В) через посредство различных промежуточных колес. Названное выше зацепление с крестом 164 надлежащим образом согласовано с желаемым перемещением поворотной платформы при помощи промежуточных колес 166, так что поворот на 90 креста 164 превращается в поворот на 120 вращающейся платформы 158. Передача эта сообразована во времени таким образом, что во время остановки механизма ободья последовательно приводятся как-раз в положение сборки 160.

В то время, как ободья приводятся в положение сборки 160, к этому же центру подводятся обработанные диски при помощи транспортерного механизма (фиг. 12-14). В этом механизме рельсовый путь Т заканчивается секциями 167, скрепленными помощью вертикальных шарниров с неподвижными концевыми частями

169.Эти конечные секции пути опираются соответственно: правая--по направлению движения обрабатываемого предмета- на стол 35 при помощи переставляемого кронштейна

170,а левая-настойку 153 сборОчного пресса при посредстве плеча 171, несущего на себе кронштейн 172. Упор, образующийся от соприкосновения с концом неподвижной конца подвижной секций 167, 169 не позволяет другим концам 167 перемещаться внутрь далее определенного предела. Концы 167 подвижных секций стягиваются внутрь спиральной пружиной 174, натяжение которой может быть регулируемо и которая связана с штангами 175 секций 167. Наружные концы 176 секций, приходящиеся против идущего в поперечном направлении диаметра 177 диска С вырезаются по дугам 178 в верхних и нижних полках 11 и 102 концентрическим с кругом 160. Кроме того, наружные концы в части 112 снабжаются вырезами 179, благодаря чему получается захват еще в одном месте. Часть 112 является фактически единственной подвижной частью рельсового пути, так как закраины или полки 11 и 102 относительно неподвижны, как это ясно видно из рассмотрения устройства шарниров 168. Их наружные концы опираются на кронштейны 180, соединенные с вертикальными стойками 153 машины над плоскостью вращаю щейся платформы 158, прикрепляясь при помощи болта 181, проходящего сквозь прорез 179.

Плечи 13 транспортерного механизма выполняются на рассматриваемом участке с обычными кронштейнами 14 и 15, но упоры и захваты 16 несколько отличаются по конструкции. Заднее захватное приспособление состоит, как показано на фиг. 13, из одного только угольника 182, прикрепленного болтами к задней поверхности кронштейна 14 с пальцем 183, идущим книзу, который захватывает за закраину 115 диска, благодаря чему диск перемещается в последнее промежуточное положение перед сборочным 160. С другой стороны передний кронштейн 15 снабжается простым вильчатым упором, сходным в главных чертах с упором 16, применяемым в транспортерном механизме на участке, примыкающем к прессу В. Концы двух плеч 184 этой вилки расположены на круге с диаметром, равным диаметру закраины диска и с центром, расположенным на оси 10, благодаря чему производится центрирование диска, перемещение его вдоль последнего участка рельсового пути Т на сборочный пресс машины А, где этот диск центрируется вырезами 178 на сборочном прессе. Некоторая неточность в установке частей, благодаря укреплению на шарнире секций 167 и их пружинящему охвату диска С во время заключительного, положения сборки диск С немедленно же выправится соответствующим образом и вдавливание диска в приготовленный обод произойдет с полной точностью и надежностью. После этого плунжер подымается, вращающаяся платформа поворачивается на 120 и законченное колесо снимается или же вообще автоматически выпускается из машины.

Предмет патента.

Машина для изготовления дисковых колес, характеризующаяся применением: группы станков, предназначенных для последовательных операций изготовления колес, приводимых от общего вала Н, в состав каковой группы входит пресс В (фиг. 1Л, В, 2А, 2В), пресс F, пресс Р-сверлильный станок D, несколько отделочных, станков, сборочная машина А и транспортное устройство, из коих сборочная машина А состоит из стола 35 с матрицей 156, находящейся под воздействием пружин 15.7, и из плунжера 154, предназначенного для надевания на диск С обода, уложенного для цели в гнездо 159 вращающегося от червячной передачи 165 платформы 158 (фиг. 18, 19), а транспортное устройство состоит: а) из рельсового пути Т, снабженного на участке между станками F и Р пружинными горизонтальными полками 102 ()иг. 20) с зазубренными нижними поверхностями (фиг. 21), предназначенными, при помощи продольных зазубрин или канавок 118, для предотвращения дисков от поворота, а на вырезанных по радиусу дисков концах-шарнирными секциями 167 (фиг. 12, 14), связанными между собой при помощи штанг 175 пружиной 174 и несущими, в свою очередь, на своих концах шарнирные упоры 112 для дисков, и Ь) из захвать1вающего заготовки-для передвижения и подачи на столы станков механизма, состоящего из захватов 16, укрепленных на кронштейнах 14, 15 плечей 13, насаженных на общем для них валу .S, и приводимых в возвратно-поступательное движение от главного вала Н-при помощи кривошипного устройства 45, 49, шатуна с тягой 48, 50 и рычага 51, связанного с валом S шатуном 54 и ползуном 55 (фиг. 3, 4) и в качательное движение-от того же вала Н при помощи диска 17 (фиг. 17), снабженного фигурной канавкой 28 и рычага 18 с роликом 21, связанного тягой 22 с вилкой 25, свободно насаженной своей втулкой на вал S, каковые захваты выполнены в зависимости от формы диска, проходимого по тому или иному участку рельсового пути т, или в виде поворотного цилиндра 72, снабженного гнёздами 74 с пружинами 75 и захватным пальцем 76 (фиг. 5, 6) или в виде вилки 16 с развилинами 78, 79 или в виде шарнирно укрепленного в кронштейне угольника 112 (фиг. 9) и снабженного в нижней части либо прорезом 114 для захвата фИГ1А ;G

дисков-либо пальцем 183 (фиг. 13), или в виде цилиндров 119 с полою внутри втулкой 120 (фиг. 10, 11), находящейся под воздействием пружин 121 и несущей пальцы 123, 124 с уложенной между ними пружиной 127, для защемления ими дисков-в целях перемещения последних. S r:;;g5 -b U r;:nre v ;

Авторы

Даты

1929-09-30—Публикация

1926-06-05—Подача