Изобретение относится к обработке металлов давлением, в частности к устройствам для окончательной обработки отверстий.

Известно устройство для калибрования отверстий в деталях, содержащее станину со смонтированным на ней приводным пуан-соном, установленным с возможностью взаимодействия с калибрующим элементом в виде щарика, а также узлом перемещения последнего в исходное положение, имеющим канал под шарик, образованный входным, выходным и промежуточным участками 1.

Недостатками известного устройства являются невысокая надежность его работы, обусловленная тем, что рабочий ход пуансона производится снизу вверх в связи с чем его привод размещается под средством транспортирования детали, подлежащей обработке, что усложняет условия обслуживания устройства; торец пуансона выполнен сферическим, что препятствует самоустановке щарика по калибруемому отверстию и создает боковые усилия; сброс шарика в канал производится при условии обеспечения точного конечного положения пуансона и подборе угла отражающей грани канала, соблюдение этих условий исключает возможность перешлифовки торца пуансона; а также тем, что ход пуансона увеличен, так как он складывается из хода подъема щарика на вь1соту, с которой он самотеком возвращается в исходное положение, плюс хода, необходимого для вывода пуансона из зоны расположения транспортных средств.

Цель изобретения - повышение надежности работы устройства.

Указанная цель достигается тем, что в устройстве для калибрования отверстий в деталях, содержащем станину со смонтированным на ней приводным пуансоном, установленным с возможностью взаимодействия с калибрующим элементом в виде щарика, а также узлом перемещения последнего в исходное положение, имеющим канал под шарик, образованный входным, выходным И промежуточным участками, узел перемещения калибрующего элемента снабжен толкателем, жестко связанным с пуансоном, установленным в зоне канала под шарик с возможностью возвратно-поступательного перемещения вдоль направления движения пуансона и выполненным с наклоном в сторону от пуансона рабочей плоскостью и скощенной гранью со стороны пуансона, при этом выходной участок канала под шарик расположен под входным с уклоном от пуансона под углом, соответствующим углу наклона рабочей плоскости толкателя, а последний установлен с возможностью размещения в крайнем верхнем его положении скошенной грани в зоне стыка ве рхнего и промежуточного участков канала под шарик.

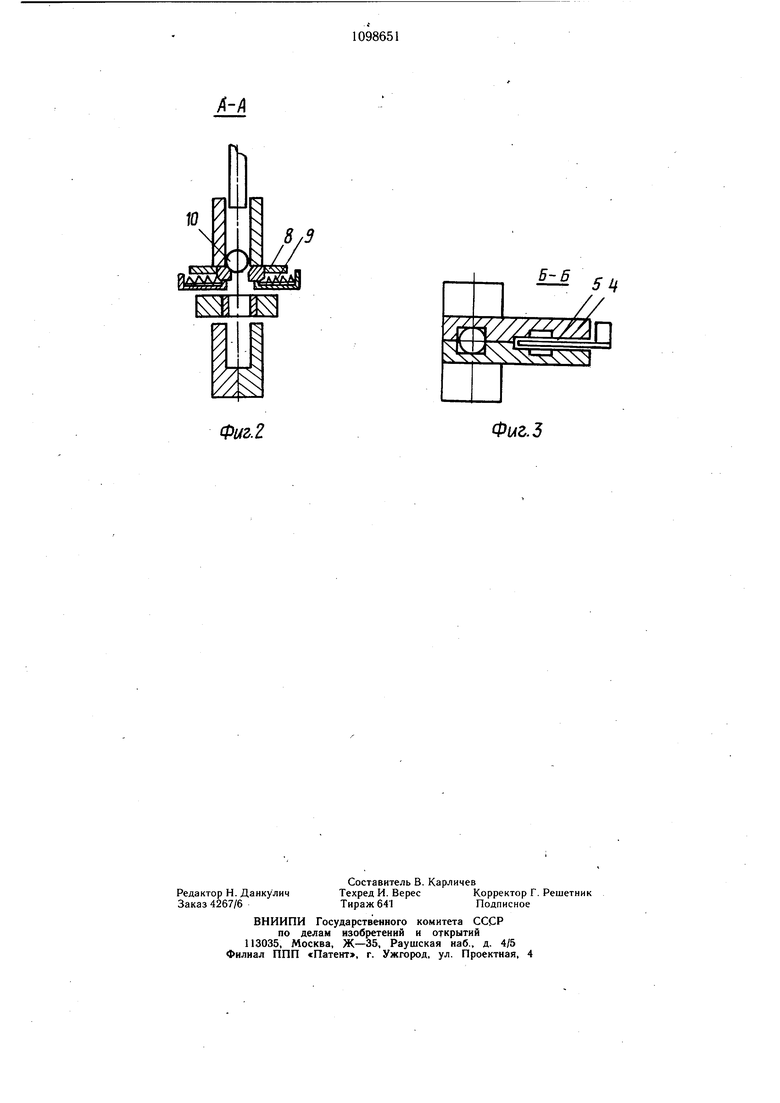

Компактность устройства позволяет (относительно малые размеры в сечении Б-Б) компоновать многоместные устройства для одновременного калибрования нескольких втулок, расположенных в 1-2 ряда.

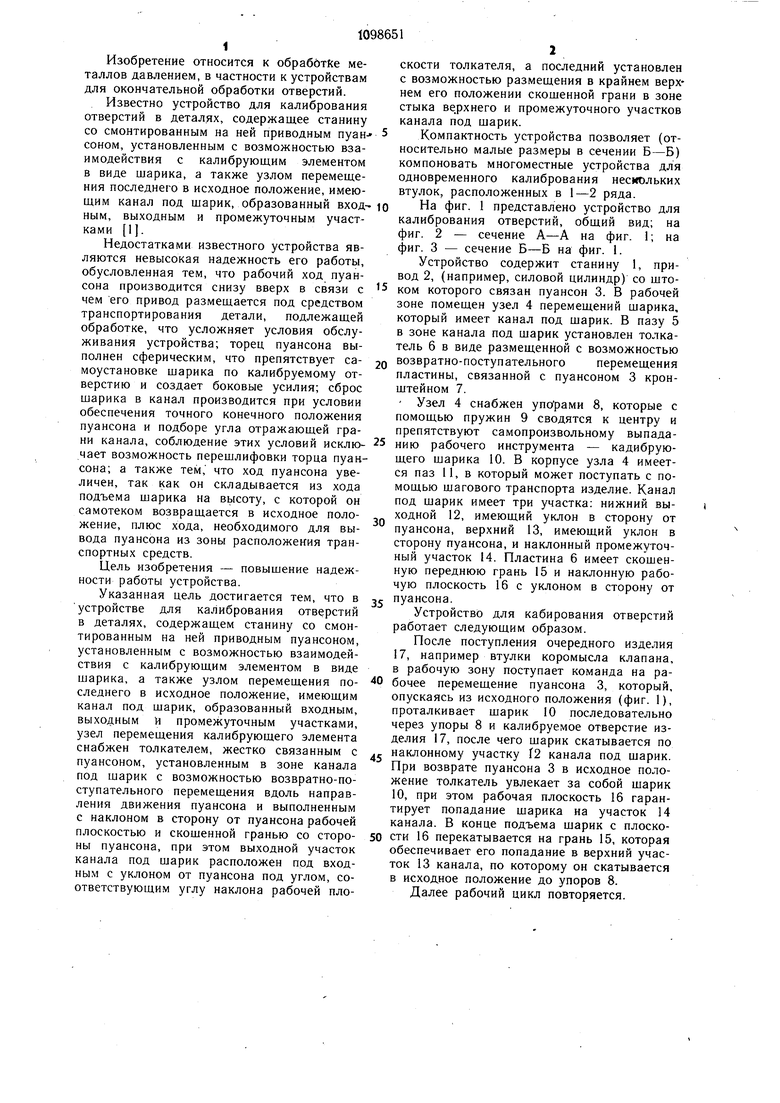

На фиг. 1 представлено устройство для калибрования отверстий, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Устройство содержит станину 1, привод 2, (например, силовой цилиндр) со што5 ком которого связан пуансон 3. В рабочей зоне помещен узел 4 перемещений шарика, который имеет канал под шарик. В пазу 5 в зоне канала под шарик установлен толкатель 6 в виде размещенной с возможностью

Q возвратно-поступательного перемещения пластины, связанной с пуансоном 3 кронштейном 7.

Узел 4 снабжен 8, которые с помощью пружин 9 сводятся к центру и препятствуют самопроизвольному выпаданию рабочего инструмента - кадибрующего шарика 10. В корпусе узла 4 имеется паз 11, в который может поступать с помошью шагового транспорта изделие. Канал под шарик имеет три участка: нижний выходной 12, имеющий уклон в сторону от пуансона, верхний 13, имеющий уклон в сторону пуансона, и наклонный промежуточный участок 14. Пластина 6 имеет скошенную переднюю грань 15 и наклонную рабочую плоскость 16 с уклоном в сторону от

С пуансона.

Устройство для кабирования отверстий работает следующим образом.

После поступления очередного изделия 17, например втулки коромысла клапана, в рабочую зону поступает команда на ра0 бочее перемещение пуансона 3, который, опускаясь из исходного положения (фиг. 1), проталкивает щарик 10 последовательно через упоры 8 и калибруемое отверстие изделия 17, после чего шарик скатывается по

, наклонному участку f2 канала под шарик. При возврате пуансона 3 в исходное положение толкатель увлекает за собой шарик 10, при этом рабочая плоскость 16 гарантирует попадание шарика на участок 14 канала. В конце подъема шарик с плоско0 сти 16 перекатывается на грань 15, которая обеспечивает его попадание в верхний участок 13 канала, по которому он скатывается в исходное положение до упоров 8. Далее рабочий цикл повторяется.

Б-б

Фиг.2

Фыг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изолирования пазов магнитопровода электрической машины | 1980 |

|

SU943999A1 |

| Устройство для клеймения | 1980 |

|

SU869908A1 |

| Полуавтоматический клепальный станок | 1973 |

|

SU452406A1 |

| Устройство для укладки наполненных жидким продуктом, например молоком, четырехгранных пакетов с треугольными гранями в контейнеры шестигранного сечения, имеющие выпуклое во внутрь шестигранное дно с треугольными гранями | 1956 |

|

SU115857A3 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВАНИЯ КОНЦОВ ТРУБ | 2000 |

|

RU2186649C2 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ КОНЦОВ ТРУБ (ВАРИАНТЫ) | 2002 |

|

RU2238813C2 |

| Устройство для изготовления труб с поперечными ребрами из термопластичного полимера | 1988 |

|

SU1648244A3 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ НА СТАНЕ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2008 |

|

RU2378062C1 |

| Устройство к станку для образования внутренней резьбы | 1983 |

|

SU1110567A1 |

УСТРОЙСТВО ДЛЯ КАЛИБРОВАНИЯ ОТВЕРСТИЙ В ДЕТАЛЯХ, содержащее станину со смонтированным на ней приводным пуансоном, установленным с возможностью взаимодействия с калибрующим элементом в виде щарика, а также узлом перемещения последнего в исходное положение, имеющим канал под щарик. образованный входным, выходным и промежуточным, участками, отличающееся тем, что, с целью повышения надежности в работе, узел перемещения калибрующего элемента снабжен толкателем, жестко связанным с пуансоном, установленным в зоне канала под шарик с возможностью возвратно-поступательного перемещения вдоль направления движения пуансона и выполненым с наклоном в сторону от пуансона рабочей плоскостью и скощенной гранью со стороны пуансона, при этом выходной участок канала под щарик расположен под входным с уклоном от пуансона под углом, соответствующим углу наклона рабочей плоскости и толкателя, а последний установлен с возможностью размещения в крайi нем верхнем его положении скощенной гра(П ни в зоне стыка верхнего и промежуточного участков канала под щарик. со СХ) О5 ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3587269, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1984-06-23—Публикация

1983-04-13—Подача