(54) УСТРОЙСТВО ДЛЯ КЛЕЙМЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Клепальный станок | 1975 |

|

SU526432A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Устройство для сборки и клепки | 1981 |

|

SU996041A1 |

| Устройство для клепки полусепараторов | 1979 |

|

SU971553A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для подачи заготовок в зону обработки | 1981 |

|

SU1091968A1 |

| АВТОМАТ ДЯ УСТАНОВКИ УПРУГИХ КОЛЕЦ ВО ВНУТРЕННИЕ КАНАВКИ БАЗОВЫХ ДЕТАЛЕЙ | 1992 |

|

RU2043899C1 |

| Устройство для завертывания кольцевых изделий | 1990 |

|

SU1747319A1 |

| Автоматический станок с гидравлическим приводом для клеймения | 1960 |

|

SU141406A1 |

I

Изобретение относится к устройствам для обработки металлов давлением и может быть использовано для одновременной калибровки и клеймения колец подшипников.

Известно устройство для клеймения, колец, содержащее ползун с пуансоном, кинематически связанные с подающим механизмом 1 .

Известно устройство для клеймения, содержащее смонтированные в станине ползун с приводом, установленный на ползуне пуансон с цилиндрическим толкателем, опору для изделия, механизм для перемещения изделия, трубчатый лоток с отсекателем на его конце, размещенные в трубчатом лотке калибровочные шарики, механизм контроля положения изделия и упор 2.

Недостатком этого устройства является невозможность контроля наличии шарика на позиции клеймения.

Цель изобретения - повышение надежности работы.

Поставленная цель достигается тем, что в устройстве для клеймения, содержащем смонтированные в станине ползун с приводом, установленный на ползуне пуансон с цилиндрическим толкателем опору для издеЛИЯ, механизм для перемещения изделия, трубчатый лоток с отсекателем на его конце, размещенные в трубчатом лотке калибровочные шарики, механизм контроля положения изделия и упор, последний смонтирован в механизме для перемещения изделия с возможностью взаимодействия с калибровочным шариком и расположен на расстоянии от оси цилиндрического толкателя, большем радиуса толкател:я и меньшим радиуса калибровочного щарика.

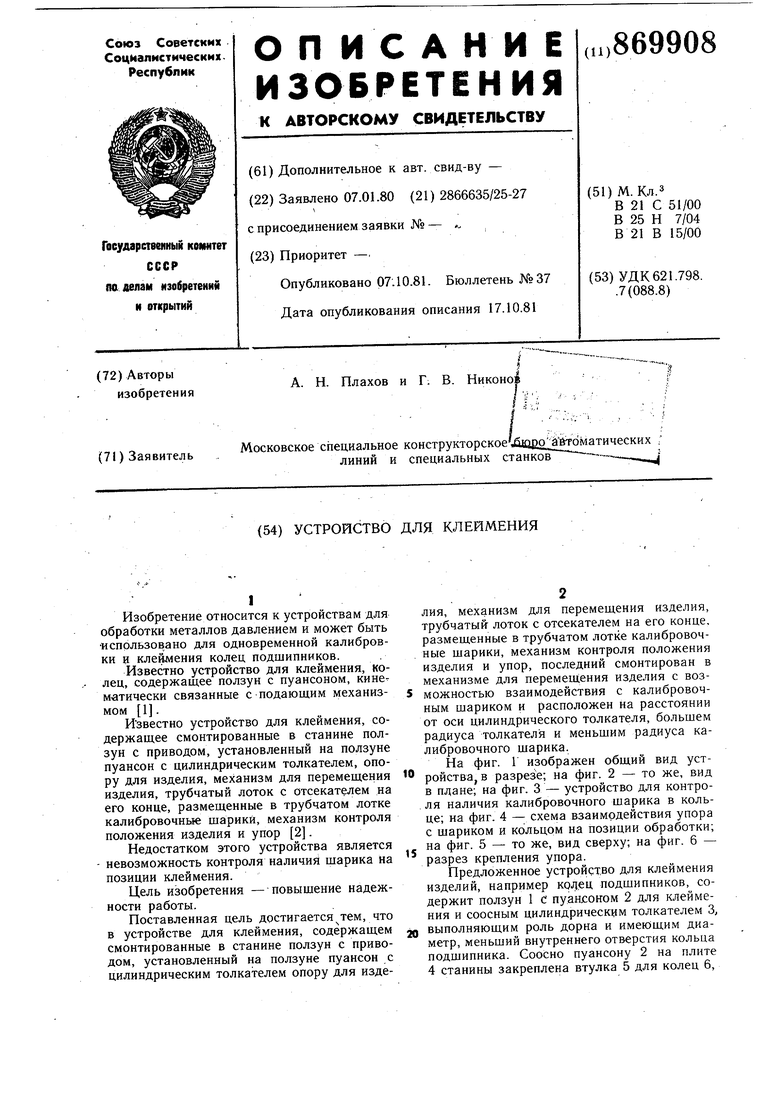

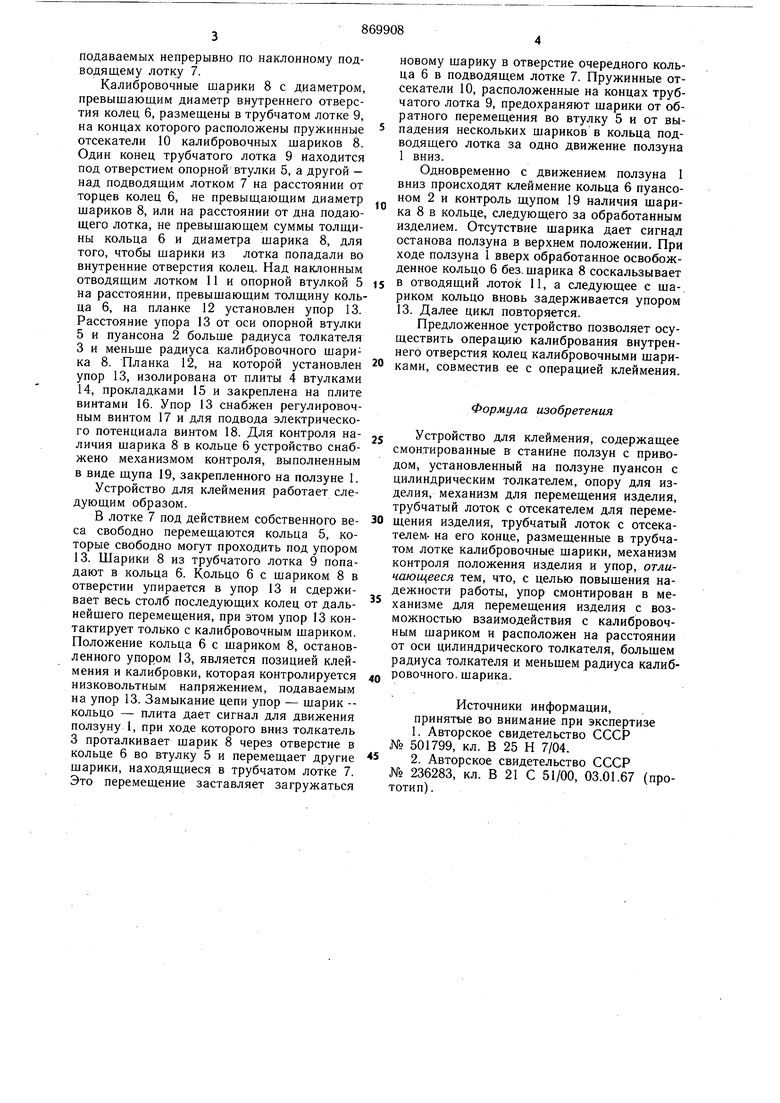

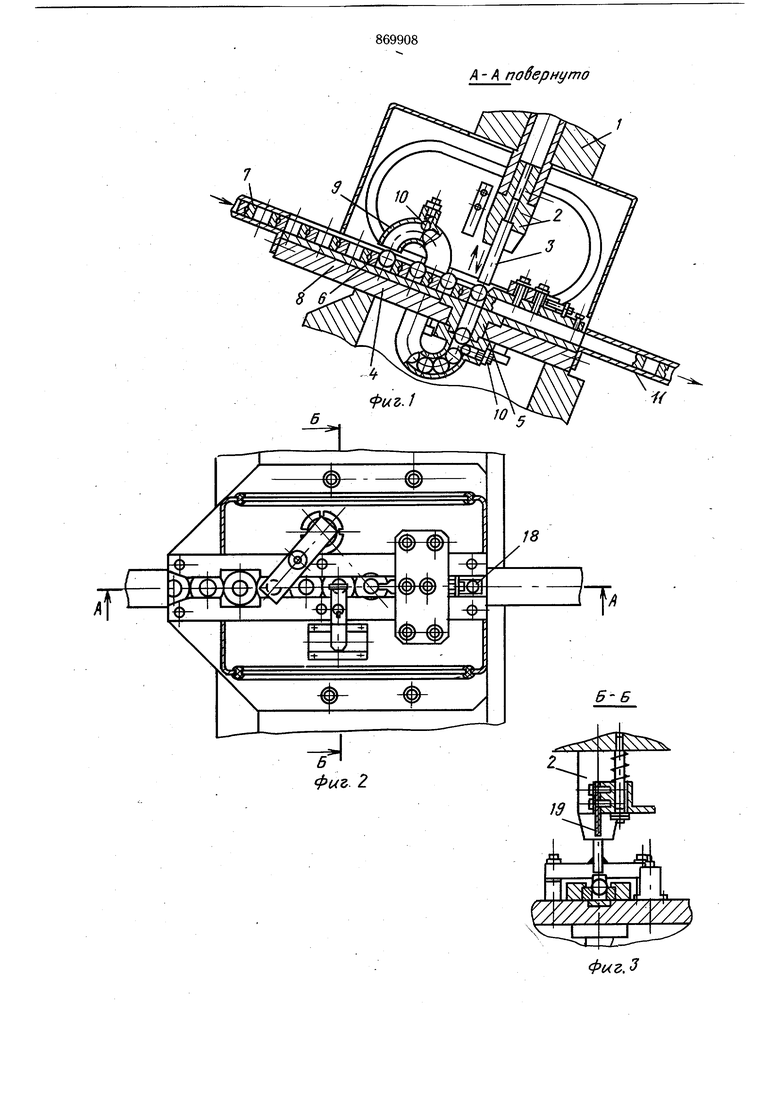

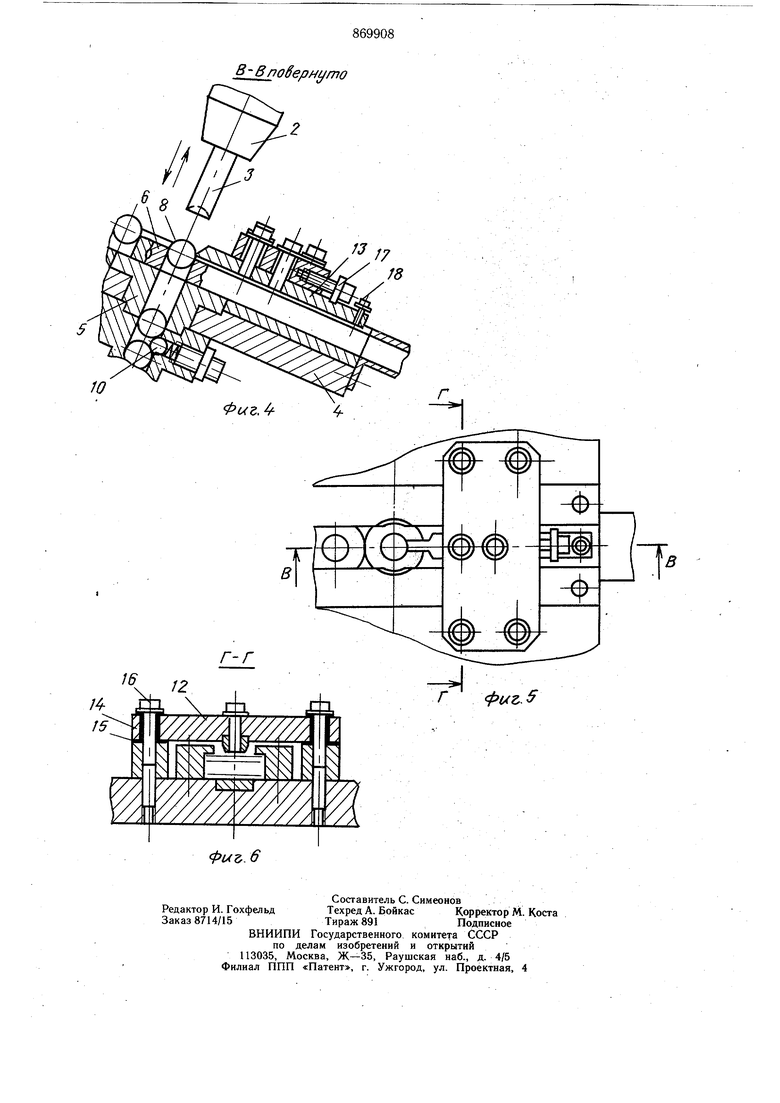

На фиг. Г изображен общий вид уст10ройства, в разрезе; на фиг. 2 - то же, вид в плане; на фиг. 3 - устройство для контроля наличия калибровочного шарика в кольце; на фиг. 4 - схема взаимодействия упора с шариком и кольцом на позиции обработки; на фиг. 5 - то же, вид сверху; на фиг. 6 -

15 разрез крепления упора.

Предложенное устройство для клеймения изделий, например колец подшипников, содержит ползун 1 С пуансоном 2 для клеймения и соосным цилиндрическим толкателем 3, выполняющим роль дорна и имеющим диа20метр, меньший внутреннего отверстия кольца подшипника. Соосно пуансону 2 на плите 4 станины закреплена втулка 5 для колец 6,

подаваемых непрерывно по наклонному подводящему лотку 7.

Калибровочные шарики 8 с диаметром, превышаюш,им диаметр внутреннего отверстия колец 6, размещены в трубчатом лотке 9, на концах которого расположены пружинные отсекатели 10 калибровочных шариков 8. Один конец трубчатого лотка 9 находится под отверстием опорной втулки 5, а другой - над подводящим лотком 7 на расстоянии от торцев колец 6, не превышающим диаметр шариков 8, или на расстоянии от дна подающего лотка, не превышающем суммы толщины кольца 6 и диаметра шарика 8, для того, чтобы шарики из лотка попадали во внутренние отверстия колец. Над наклонным отводящим лотком 11 и опорной втулкой 5 на расстоянии, превышающим толщину кольца б, на планке 12 установлен упор 13. Расстояние упора 13 от оси опорной втулки 5 и пуансона 2 больше радиуса толкателя 3 и меньше радиуса калибровочного шарика 8. Планка 12, на которой установлен упор 13, изолирована от плиты 4 втулками 14, прокладками 15 и закреплена на плите винтами 16. Упор 13 снабжен регулировочным винтом 17 и для подвода электрического потенциала винтом 18. Для контроля наличия шарика 8 в кольце 6 устройство снабжено механизмом контроля, выполненным в виде щупа 19, закрепленного на ползуне 1.

Устройство для клеймения работает следующим образом.

В лотке 7 под действием собственного веса свободно перемещаются кольца 5, которые свободно могут проходить под упором 13. Шарики 8 из трубчатого лотка 9 попадают в кольца 6. Кольцо 6 с шариком 8 в отверстии упирается в упор 13 и сдерживает весь столб последующих колец от дальнейшего перемещения, при этом упор 13 контактирует только с калибровочным шариком. Положение кольца 6 с шариком 8, остановленного упором 13, является позицией клеймения и калибровки, которая контролируется низковольтным напряжением, подаваемым на упор 13. Замыкание цепи упор - шарик -кольцо - плита дает сигнал для движения ползуну 1, при ходе которого вниз толкатель 3 проталкивает шарик 8 через отверстие в кольце 6 во втулку 5 и перемещает другие шарики, находящиеся в трубчатом лотке 7. Это перемещение заставляет загружаться

новому шарику в отверстие очередного кольца 6 в подводящем лотке 7. Пружинные отсекатели 10, расположенные на концах трубчатого лотка 9, предохраняют шарики от обратного перемещения во втулку 5 и от выпадения нескольких шариков в кольца подводящего лотка за одно движение ползуна 1 вниз.

Одновременно с движением ползуна 1 вниз происходят клеймение кольца 6 пуансоном 2 и контроль щупом 19 наличия шарика 8 в кольце, следующего за обработанным изделием. Отсутствие шарика дает сигна,л останова ползуна в верхнем положении. При ходе ползуна 1 вверх обработанное освобожденное кольцо 6 без. шарика 8 соскальзывает

в отводящий лоток 11, а следующее с ша-. риком кольцо вновь задерживается упором 13. Далее цикл повторяется.

Предложенное устройство позволяет осуществить операцию калибрования внутреннего отверстия колец калибровочными шариками, совместив ее с операцией клеймения.

Формула изобретения

Устройство для клеймения, содержащее смонтированные в станине ползун с приводом, установленный на ползуне пуансон с цилиндрическим толкателем, опору для изделия, механизм для перемещения изделия, трубчатый лоток с отсекателем для перемещения изделия, трубчатый лоток с отсекателем- на его конце, размещенные в трубчатом лотке калибровочные щарики, механизм контроля положения изделия и упор, отличающееся тем, что, с целью повышения надежности работы, упор смонтирован в механизме для перемещения изделия с возможностью взаимодействия с калибровочным шариком и расположен на расстоянии от оси цилиндрического толкателя, большем радиуса толкателя и меньшем радиуса калибровочного, шарика.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 501799, кл. В 25 Н 7/04. 2. Авторское свидетельство СССР

№ 236283, кл. В 21 С 51/00, 03.01.67 (прототип) .

А- А поверну то

Авторы

Даты

1981-10-07—Публикация

1980-01-07—Подача