Изобретение относится к области обработки металлов давлением и предназначено для калибровки диаметра конца трубы обжатием.

Известен штамп для калибровки труб (Б.Н.Марьин, В.М.Сапожников и др. Изготовление трубопроводов гидрогазовых систем летательных аппаратов. - М.: Машиностроение, 1998, с.219, рис. 6.22), включающий матрицу, содержащую два сектора, образующих калибрующее отверстие. Секторами матрицы сжимают трубу. Труба изменяет диаметр в соответствии с внутренним диаметром матрицы. Недостатком данного устройства является то, что в ней можно калибровать трубы в пределах до 0,2 мм, а допуски на поставку труб имеют более широкие пределы. При таких допусках трубы получают огранку и повреждения поверхности. По этой причине эти матрицы имеют ограниченное применение.

Указанный недостаток преодолен в штампе для калибровки труб обжатием (Б.Н.Марьин, В.М.Сапожников и др. Изготовление трубопроводов гидрогазовых систем летательных аппаратов. - М.: Машиностроение, 1998, с.223, рис. 6.26), принятый за прототип. Данный штамп включает силовой механизм с опорной плитой, матрицу, содержащую четыре сектора, образующих калибрующее отверстие и соединенные с возможностью перемещения относительно друг друга к оси отверстия. Секторы сжимаются специальным устройством с двухступенчатым клиновым механизмом прессования. Недостатком этого штампа является необходимость применения кроме пресса еще и сложного механизма поворота калибруемой трубы, обеспечивающего равномерность обжатия трубы.

Также наиболее близким устройством, принятым за прототип, является штамп для калибровки труб обжатием (Б.Н.Марьин, В.М. Сапожников и др. Изготовление трубопроводов гидрогазовых систем летательных аппаратов. - М.: Машиностроение, 1998, с.223, рис. 6.26). Данный штамп включает силовой механизм с опорной плитой, матрицу, содержащую четыре сектора, образующих калибрующее отверстие и соединенные с возможностью перемещения относительно друг друга к оси отверстия. Секторы сжимаются специальным устройством с двухступенчатым клиновым механизмом прессования. Недостатком этого штампа является необходимость применения кроме пресса еще и сложного механизма поворота калибруемой трубы, обеспечивающего равномерность обжатия трубы.

Задачей изобретения является создание устройства для калибровки концов труб более простой конструкции с обеспечением качества калибрования концов труб в широком диапазоне по диаметру.

Решение задачи обеспечивается тем, что в устройстве для калибровки труб, включающем силовой механизм с опорной плитой, матрицу, содержащую сектора, образующие калибрующее отверстие и соединенные с возможностью перемещения относительно друг друга к оси отверстия, два горизонтальных сектора матрицы, на каждом из которых одна из вертикальных граней выполнена со скосом, закреплены с возможностью перемещения на нижнем секторе, а в верхнем секторе выполнены два клиновидных выступа, взаимодействующих со скосами, причем выступы и скосы выполнены под углом 60°.

Кроме того, каждый горизонтальный сектор выполнен с возможностью охвата 15-25% поверхности деформируемого участка трубы.

Особенность заключается в том, что два горизонтальных сектора матрицы, на каждом из которых одна из вертикальных граней выполнена со скосом, закреплены с возможностью перемещения на нижнем секторе, а в верхнем секторе выполнены два клиновидных выступа, взаимодействующих со скосами, причем выступы и скосы выполнены под углом 60°.

Благодаря наличию двух клиновидных выступов под углом 60° в верхнем секторе, взаимодействующих со скосами граней, выполненных под углом 60°, горизонтальных секторов, закрепленных на нижнем секторе матрицы, труба равномерно обжимается всеми секторами и отпадает необходимость в ее повороте. Это обеспечивает создание устройства для калибровки концов труб более простой конструкции с обеспечением качества калибрования концов труб в широком диапазоне по диаметру.

Решение задачи обеспечивается также тем, что в устройстве для калибровки концов труб, включающем силовой механизм с опорной плитой, матрицу, содержащую сектора, образующие калибрующее отверстие и соединенные с возможностью перемещения относительно друг друга, два горизонтальных сектора матрицы, на каждом из которых одна из вертикальных граней выполнена со скосом, установлены на опорной плите силового механизма, в верхнем секторе выполнены два клиновидных выступа, взаимодействующих со скосами, причем выступы и скосы выполнены под углом 60°.

Особенность технического решения заключается в том, что два горизонтальных сектора матрицы, на каждом из которых одна из вертикальных граней выполнена со скосом, установлены на опорной плите силового механизма, а в верхнем секторе выполнены два клиновидных выступа, взаимодействующих со скосами, причем выступы и скосы выполнены под углом 60°.

Благодаря наличию двух клиновидных выступов в верхнем секторе, взаимодействующих со скосами граней двух горизонтальных секторов, установленных на опорной плите силового механизма, причем выступы и скосы выполнены под углом 60°, труба равномерно обжимается всеми секторами и отпадает необходимость ее поворота. Это обеспечивает создание устройства для калибровки концов труб более простой конструкции с обеспечением качества калибрования концов труб в широком диапазоне по диаметру.

Заявленная группа изобретений соответствует требованию единства изобретения, поскольку группа однообъектных изобретений образует единый изобретательский замысел, причем заявка относится к объектам изобретения одного вида - устройствам одинакового назначения, обеспечивающего получение одного и того же технического результата принципиально одним и тем же путем.

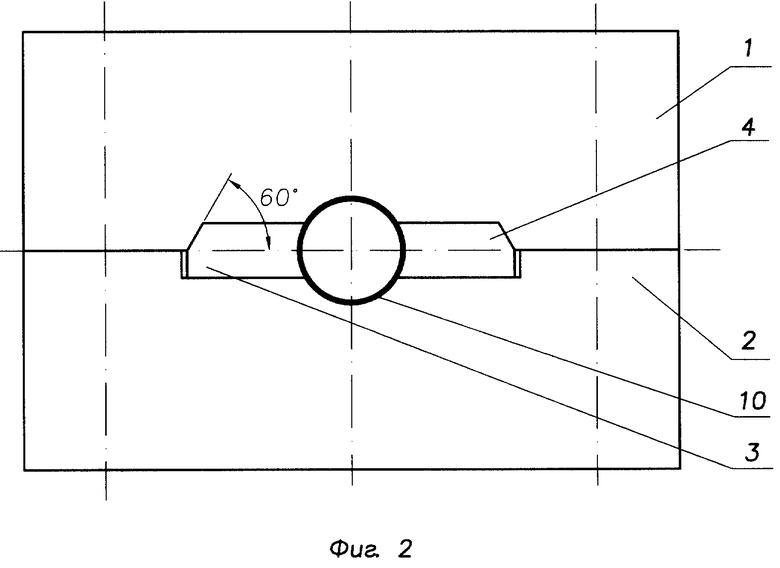

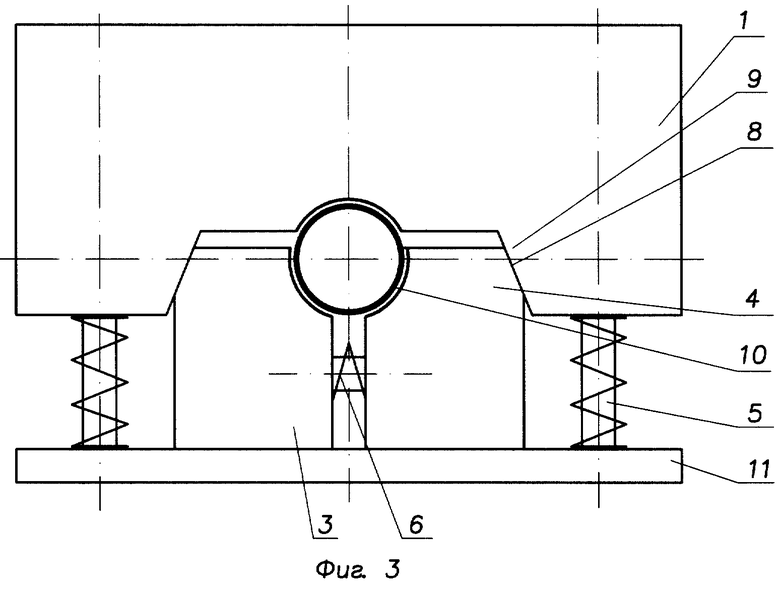

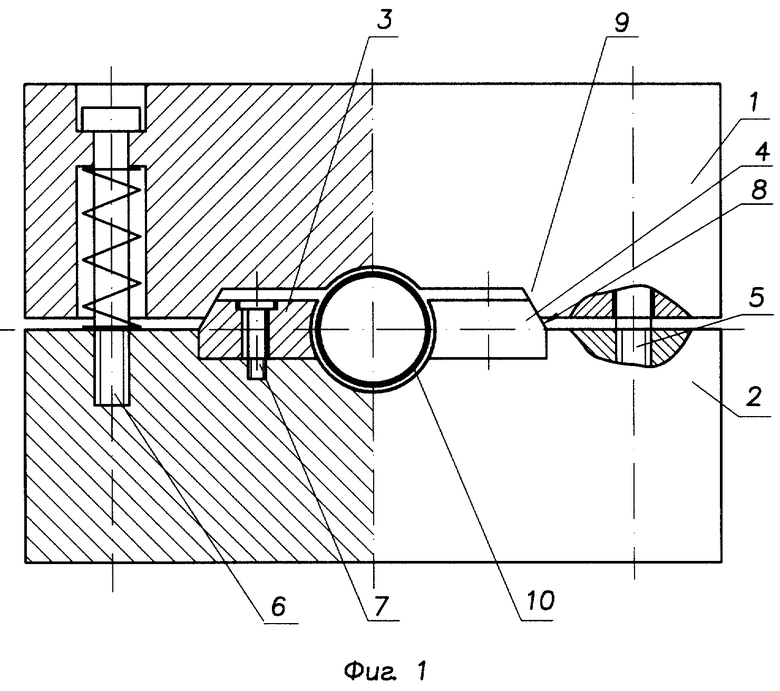

Сущность изобретения поясняется чертежами, где на фиг.1 показан общий вид в исходном состоянии четырехсекторной матрицы устройства для калибровки концов труб; на фиг.2 - матрица в момент калибровки; на фиг.3 - общий вид в исходном состоянии трехсекторной матрицы устройства для калибровки концов труб.

Устройство для калибровки концов труб содержит матрицу из четырех отдельных симметрично расположенных секторов 1, 2, 3, 4. Внутренние поверхности секторов выполнены так, что образуют в сборе калибрующее отверстие. Секторы 1 и 2 соединены с возможностью перемещения относительно друг друга к оси отверстия направляющими шпильками 5 и винтами 6. Горизонтальные секторы 3, 4 закреплены подвижно в горизонтальной плоскости винтами 7 к нижнему сектору 2. В каждом из них на верхней наружной грани выполнен скос 8. Верхний сектор 1 по краям имеет клиновые выступы 9, которыми контактирует со скосами 8 горизонтальных секторов 3, 4. Угол клина выступов 9 и соответствующим им скосов 8 выбран из условия равномерного уменьшения диаметра калибрующего отверстия при перемещении под действием пресса верхнего сектора 1 и составляет 60°. Горизонтальные секторы 3, 4 выполнены таким образом, что каждый из них охватывает 15-25% поверхности трубы, остальное приходится на верхний и нижний секторы. Таким образом можно перераспределить нагрузку на сектора, а также изменить условия деформирования трубы.

Также устройство для калибровки концов труб (см. фиг.3) содержит матрицу из трех отдельных симметрично расположенных секторов 1, 2, 3. Матрица содержит верхний сектор 1 с клиновыми выступами 8 и два горизонтальных сектора 3, 4 со скосами 7, причем выступы и скосы выполнены под углом 60°. Горизонтальные секторы 3, 4 крепятся с возможностью поперечного перемещения в горизонтальной плоскости и опорной площадки 11. Каждый из секторов охватывает одну треть поверхности деформируемого участка трубы

Устройство работает следующим образом. Для калибровки труб матрицу устанавливают в пресс или какое-либо другое силовое оборудование. В исходном положении секторы матрицы раздвинуты. Конец трубы вставляют в отверстие матицы и свободно ориентируют в нем. Посредством силового устройства верхний сектор матрицы движется к оси отверстия. При этом клиновые выступы 8, находящиеся во взаимодействии со скосами 7, перемещают горизонтальные секторы 3, 4 также к оси отверстия. Величина перемещения зависит от угла клина клинового выступа. При угле клина 60° все секторы равномерно сближаются к оси. Перемещаясь, секторы обжимают охватываемый участок трубы. Диаметр трубы в месте обжатия уменьшается в соответствии с величиной деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ТРУБ | 2005 |

|

RU2324564C2 |

| Штамп для калибровки концов труб | 1976 |

|

SU588036A1 |

| Устройство для раздачи труб | 1991 |

|

SU1794553A1 |

| Штамп для калибровки кольцевых деталей | 1982 |

|

SU1050784A1 |

| Штамп для обжима трубчатых заготовок | 1986 |

|

SU1388153A1 |

| Штамп для раздачи оболочек | 1982 |

|

SU1031592A1 |

| Штамп для безоблойной штамповки | 1982 |

|

SU1066709A1 |

| Штамп для изготовления тройников из листовых заготовок | 1980 |

|

SU893285A1 |

| Штамп для радиальной калибровки изделий | 1989 |

|

SU1706777A2 |

| Штамп для радиальной калибровки изделий с периодическим профилем | 1990 |

|

SU1761369A1 |

Изобретение относится к области обработки металлов давлением и предназначено для калибровки диаметра конца трубы обжатием. Устройство для калибровки концов труб содержит силовой механизм с опорной плитой и матрицу с секторами. Сектора образуют калибрующее отверстие и соединены с возможностью перемещения относительно друг друга к оси отверстия. Два горизонтальных сектора матрицы, на каждом из которых одна из вертикальных граней выполнена со скосом, закреплены с возможностью перемещения на нижнем секторе. В верхнем секторе выполнены два клиновидных выступа, взаимодействующих со скосами. Выступы и скосы выполнены под углом 60°. Каждый горизонтальный сектор выполнен с возможностью охвата 15-25% поверхности деформируемого участка трубы. В результате обеспечивается создание устройства для калибровки концов труб более простой конструкции с обеспечением качества калибрования концов труб в широком диапазоне по диаметру. 2 н. и 1 з.п. ф-лы, 3 ил.

| МАРЬИН Б.Н., САПОЖНИКОВ В.М | |||

| Изготовление трубопроводов гидрогазовых систем летательных аппаратов | |||

| - М.: Машиностроение, 1998, с.223, рис | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Штамп для калибровки концов труб | 1976 |

|

SU588036A1 |

| Устройство для калибровки концов труб | 1985 |

|

SU1380835A1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВАНИЯ КОНЦОВ ТРУБ | 2000 |

|

RU2186649C2 |

| DE 19816179 А, 11.11.1999. | |||

Авторы

Даты

2004-10-27—Публикация

2002-12-02—Подача