Г

эо

35

:д

У

Изобретение относится к области физического моделирования металлургических процессов и может быть использовано преимущественно для отливки модельных слитков при исследовании процессов формирования их макро- и микроструктуры в зависимости от геометрических параметров модельного слитка.

Известны изложницы для отливки модельных слитков, повторяющие геометрические параметры натурной изложницы для отливки промьшшенных слитков в заданном масштабе, которые об, ладают следующими технологическими особенностя да: возможностью реализации заданной скорости кристаллизации и варьированием положения теплового центра, направления и интенсивности тепловых потоков и т.д. f 1 }

Недостатком таких изложниц является их ограниченнью технологические возможности при исследовании процесса кристаллизации слитка.

Известна также изложница для слитков, содержащая элемент охлаждения для смещения теплового центра изложницы относительно ее вертикальной оси 2.

Однако эту изложницу практически невозможно использовать для исследования процессов формирования макрои микроструктуры слитка, так как нельзя менять конфигурацию слитка (изложница неразборная).

Наиболее близким по технической сущности и достигаемому результату к изобретению является изложница для слитков, выполненная составной из однотипных элементов, вертикально расположенных и сопряженных между собой последовательно с возможностью изменения конфигурации рабочей полости Сз 3.

Известная изложница более универсальна по сравнению с предьщущей, так как выполнена составной из однотипных элементов.

Однако использовать ее для упомянутых исследований также нельзя, так как смещение теплового центра в ней невозможно, у нее ограниченные технологяческие возможности.

Цель изобретения - расширение технологических возможностей путем регулирования положения теплового центра относительно оси.

Указанная цель достигается тем, что в изложнице для модельных слит-

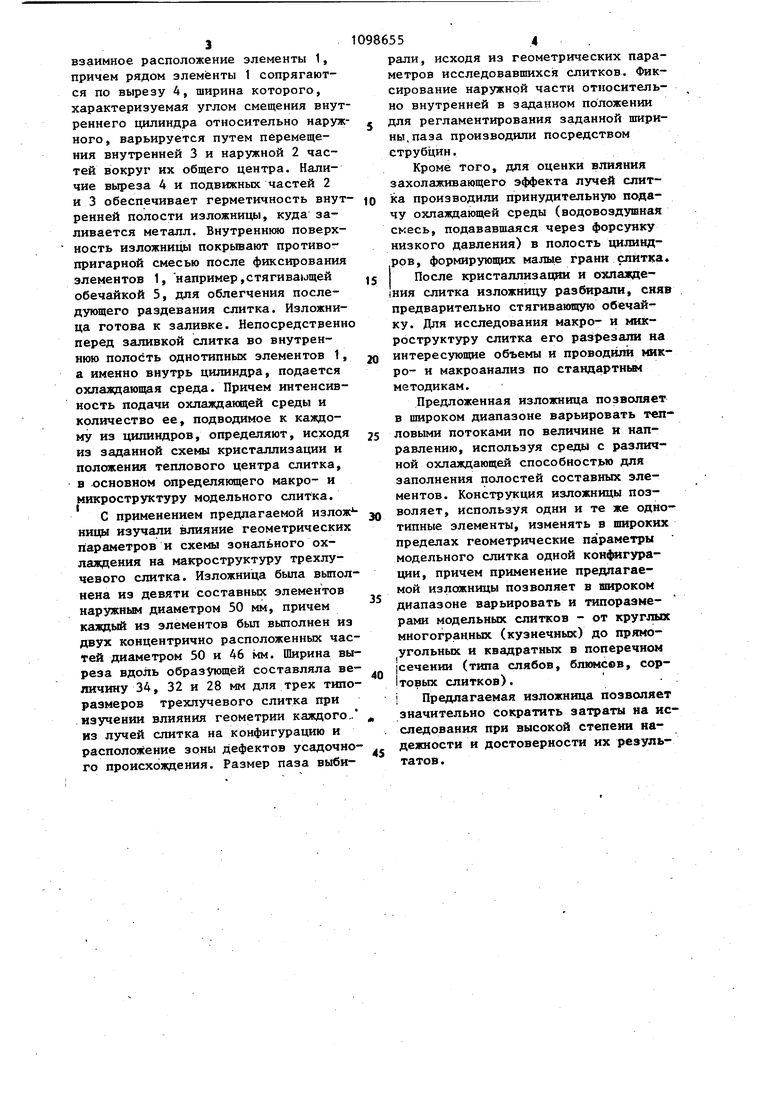

ков, выполненной составной из однотипных элементов, вертикально расположенных и сопряженных между собой последовательно с возможностью изменения конфигурации рабочей полости, каждый однотипный элемент выполнен в виде пустотелого для охлаждающей среды цилиндра, образованного из наружной и внутренней концентрично расположенных частей, имеющих вырезы вдоль по образующим, с возможностью перемещения частей относительн,о друг друга вокруг продольной оси до образования цилиндра полого или с вырезами по образующим, причем в последнем случае торцовые поверхности выреза предыдущего однотипного элемента сопряжены с цилиндрической поверхностью последующего однотипного элемента.

Взаимное расположение составных элементов (расстоянье от центра изложницы до центра каждого из составных элементов, угол в плане между центральными осями составных элементов, а также ширина вырезов по образующей (угол об), по которым сопрягаются рядом расположенные составные элементы и величина которого варьируется за счет взаимного расположения полых концентрично расположенных цилиндров) определяют форму и геометрические параметры слитка.

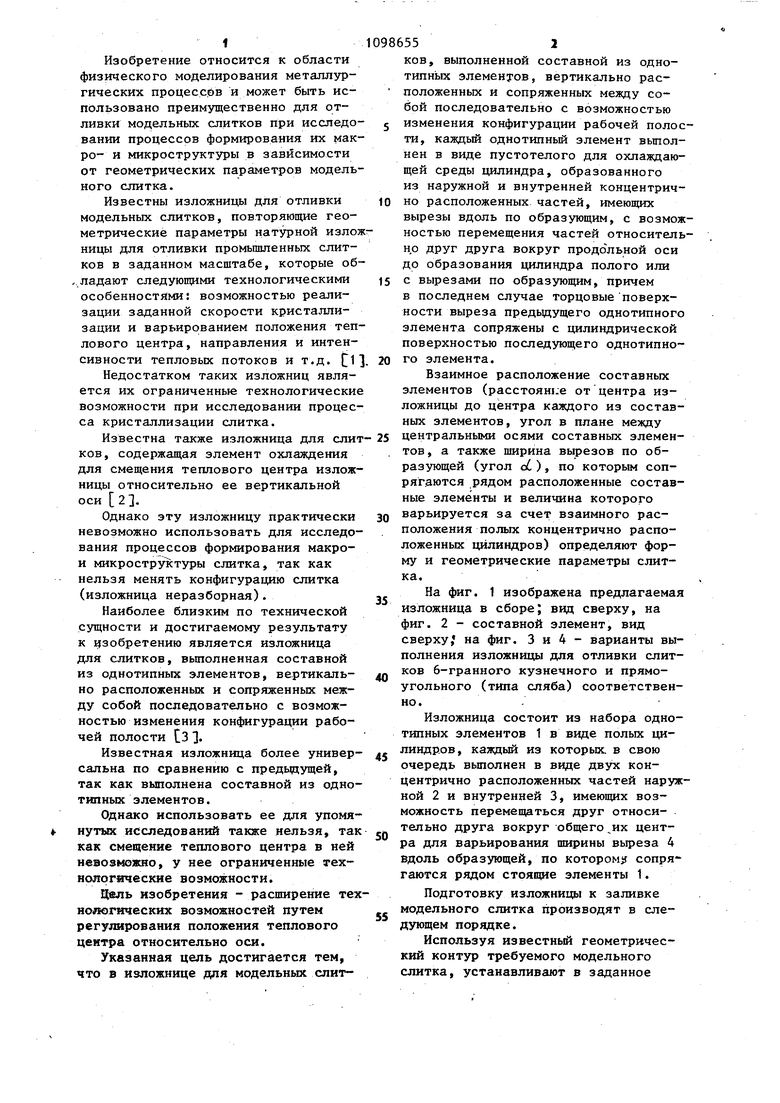

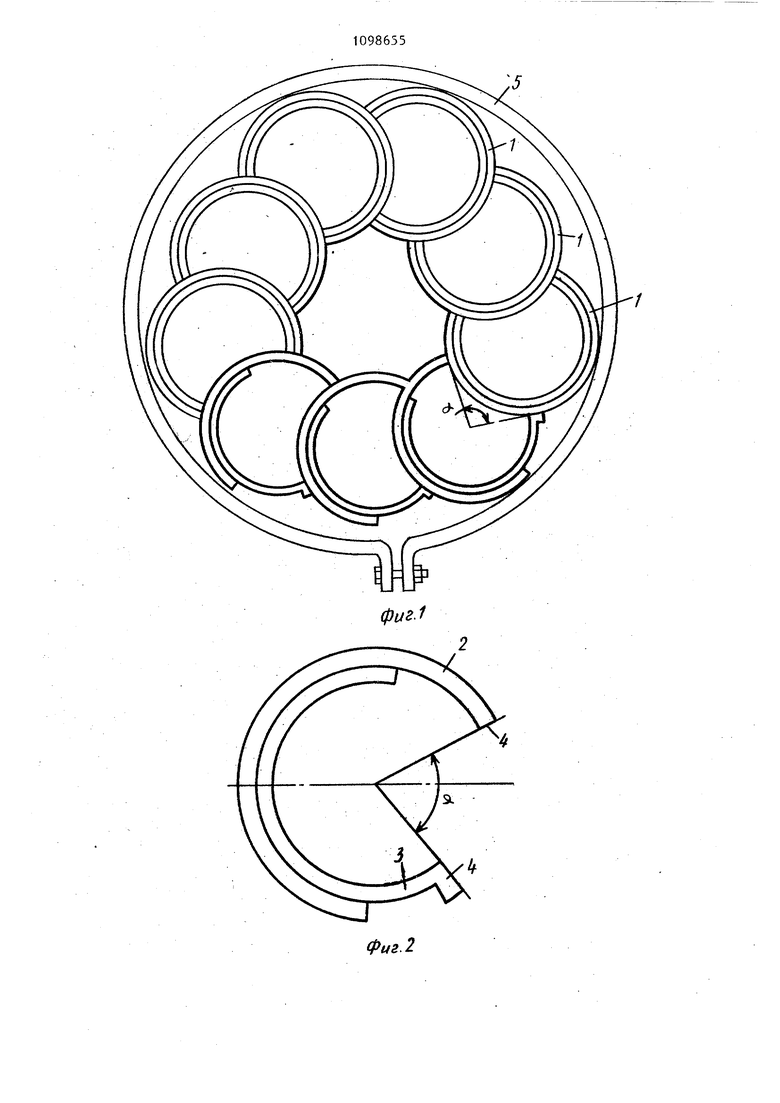

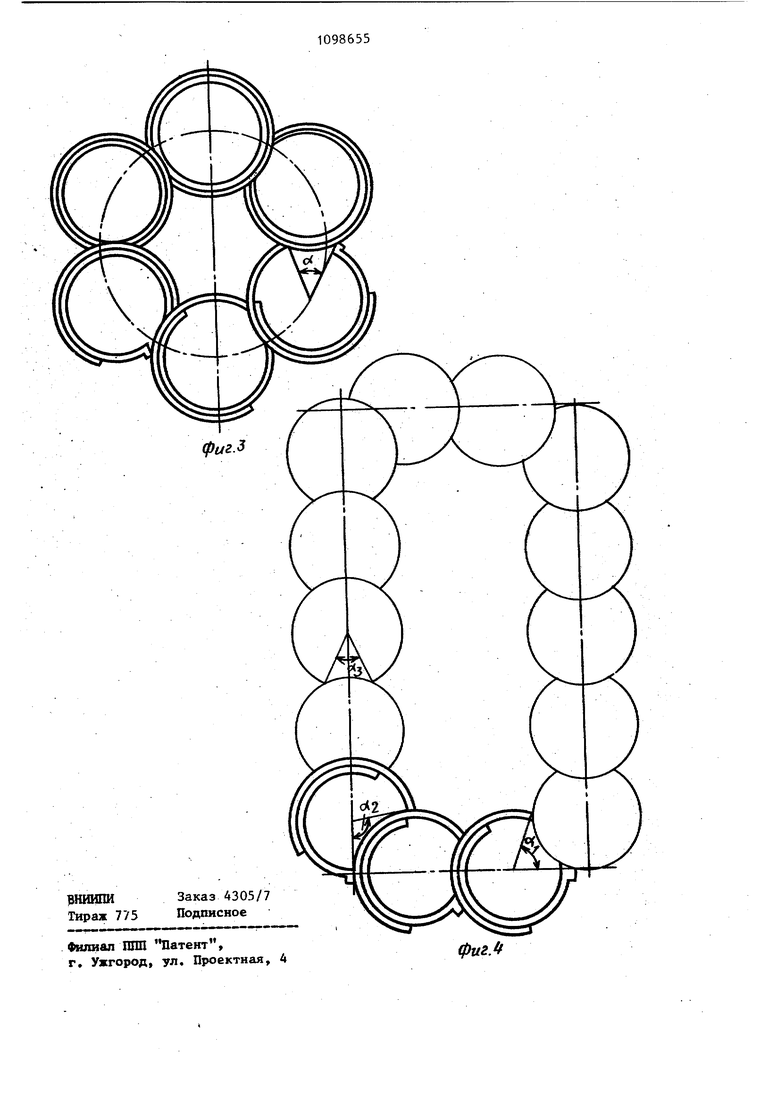

На фиг. 1 изображена предлагаемая изложница в сборе; ввд сверху, на фиг. 2 - составной элемент, вид сверху, на фиг. 3 и 4 - варианты выполнения изложницы для отливки слитков 6-гранного кузнечного и прямоугольного (типа сляба) соответственно.

Изложница состоит из набора однотипных элементов 1 в виде полых цилиндров, калодый из которых в свою очередь выполнен в виде двух концентрично расположенных частей наружной 2 и внутренней 3, имеющих возможность перемещаться друг относительно друга вокруг общего их центра для варьирования ширины выреза 4 вдоль образующей, по котором сопрягаются рядом стоящие элементы 1.

Подготовку изложницы к заливке модельного слитка производят в следующем порядке.

Используя известный геометрический контур требуемого модельного слитка, устанавливают в заданное 3 взаимное расположение элементы 1, причем рядом элементы 1 сопрягаются по вырезу 4, ширина которого, характеризуемая углом смещения внут реннего цилиндра относительно наруж ного , варьируется путем перемещения внутренней 3 и наружной 2 частей вокруг их общего центра. Наличие выреза 4 и подвижных частей 2 и 3 обеспечивает герметичность внут ренней полости изложницы, куда заливается металл. Внутреннюю поверхность изложницы покрьюают противопригарной смесью после фиксирования элементов 1, например,стягиваищей обечайкой 5, для облегчения последующего раздевания слитка. Изложница готова к заливке. Непосредственн перед заливкой слитка во внутреннюю полость однотипньк элементов 1, а именно внутрь цилиндра, подается охлаясдающая среда. Причем интенсивность подачи охлажданзщей среды и количество ее, подводимое к каждому из цшшндров, определяют, исходя из заданной схемы кристаллизации и положения теплового центра слитка, в хэсновном определяющего макро- и микроструктуру модельного слитка. С применением предлагаемой излож ницы изучали влияние геометрических параметров и схемы зонального охлаждения на макроструктуру трехлучевого слитка. Изложница была выпол нена из девяти составных элементов наружным диаметром 50 мм, причем каждьй из элементов был выполнен из двух концентрично расположенных час тей диаметром 50 и 46 мм. Ширина вы реза вдоль образующей составляла ве тшчину 34, 32 и 28 мм для трех типо размеров трехлучевого слитка при изучении влияния геометрии каждого.. нз лучей слитка на конфигурацию и расположение зоны дефектов усадочно- . го происхождения. Размер паза выби55рали, исходя из геометрических параметров исследовавшихся слитков. Фиксирование наружной части относительно внутренней в заданном положении для регламентирования заданной ширины, паза производили посредством струбцин. Кроме того, для оценки влияния захолаживающего эффекта лучей слитка производили принудительную подачу охлаждающей среды (водовоздушная скесь, подававшаяся через форсунку низкого давления) в полость цилиндров, формирующих малые грани слитка После кристаллизации и охлажде ния слитка изложницу разбирали, сняв предварительно стягивающую обечайку. Для исследования макро- и микроструктуру слитка его раз1 езали на интересующие объемы и проводили микро- и макроанализ по стандартньв4 методикам. Предложенная изложница позволяет в широком диапазоне варьировать теп- ловыми потоками по величине и направлению, используя среды с различной охлаждающей способностью для заполнения полостей составных элементов. Конструкция изложницы позволяет, используя одни и те же однотипные элементы, изменять в широких пределах геометрические параметры модельного слитка одной конфигурации, причем применение предлагаемой изложницы позволяет в широком диапазоне варьировать и типоразмерами модельных слитков - от круглых многогранных (кузнечных) до прямоугольных и квадратных в поперечном сечении (типа слябов, блюмсов, сортовых слитков). Предлагаемая изложница позволяет значительно сократить затраты на исследования при высокой степени надежкости и достоверности их результатов.

0г/г./

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОТЛИВКИ СТАЛЬНЫХ СЛИТКОВ | 2005 |

|

RU2285579C1 |

| ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ СЛИТКА, УШИРЕННОГО КНИЗУ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2198763C1 |

| ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ СЛИТКА | 2008 |

|

RU2364466C1 |

| Изложница для отливки фасонных слитков | 1974 |

|

SU505503A1 |

| ИЗЛОЖНИЦА ДЛЯ СТАЛЬНОГО СЛИТКА | 2011 |

|

RU2450889C1 |

| ИЗЛОЖНИЦА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ, СНАБЖЕННАЯ ВКЛАДЫШАМИ | 2015 |

|

RU2687320C2 |

| Способ разливки кипящей стали | 1986 |

|

SU1404161A1 |

| СПОСОБ И УСТРОЙСТВО ДИСКОВОГО ДОННОГО СЛИВА СИСТЕМЫ ВОЛКОВА | 2004 |

|

RU2338622C2 |

| Установка для отливки слитков из вакуумированной стали | 1983 |

|

SU1154339A1 |

| Устройство для отливки слитков | 1985 |

|

SU1393525A1 |

ИЗЛОЖНИЦА ДЛЯ-МОДЕЛЬНЫХ СЛИТКОВ, вьшолненная составной из однотипных элементов, вертикально расположенных и сопряженных между собой последовательно с возможностью изменения К€ рфигурации рабочей полости, отличающаяся тем, что, с целью расширения технологических возможностей путем регулирования положения теплового центра: относительно оси, каждый однотипш11Й элемент выполнен в виде пустотелого для охлаждающей среды цилиндра, образованного из наружной и внутренней концентрично, расположенных частей, имеющих вырезы вдоль по образуюпщм, с возможностью перемещения частей относительно друг друга вокруг продольной оси до образова1Шя цилиндра полого или с вырезами по образующим, причем в последнем случае торцовые поверхности выреза предьщущего однотипного элемента сопряжены с цилиндрической поверхностью последующего однотипного элемента.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Монография Кристаллизация и разливка стали, М., Металлургия, 1979, с | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| . | |||

Авторы

Даты

1984-06-23—Публикация

1983-01-06—Подача