ел

4;

со со со

111

Изобретение относится к металлур ии, а именно к оборудованию для производства качественных слитков, и может быть использовано в металлургическом производстве различных отраслей машиностроения, в частности в энергомашиностроении ;у1я получения высококачественных слитков, применяв.мьк :в качестве поковок ответственных деталей энергооборудования типа роторов паровых и гидравлических турбин, корпусных элементов атомных реакторов корпусов главных циркуляционных насосов и др.

Получение качественных слитков из вакуумированной стали является наиболее прогрессивным процессом в металлургии. Однако в процессе оклаждения (кристаллизации) слитка в издожнице ввиду склонности большинства марок сталей к дендритной кристаллизации структура металла по сечению слитка получается неоднородной и вследствие замедленного образования центров кристаллизации естественное затвердевание слитка протекает медленно (что и способствует образованию дендритной структуры).

Проведенные исследования по интенсификации процесса кристаллизации слитков показывают, что для ускоренного образования центров кристаллизации,, а следовательно, улучшения струтуры наиболее перспективной является ультразвуковая обработка, так как под действием ультразвука наблюдается многократное измельчение структуры (многократное уменьшение размера зерен). Ультравуковая обработка позволяет повысить однородность слитка (повышается плотность слитка и механические свойства). В зависимости от интенсивности (мощности) ультразвуковых колебаний можно увеличивать прочность на растяжение, предел текучести и твердости, увеличить или -уменьшать пластические свойства стали и др.

Однако наибольгаую техническую трудность при ультразвуковой кристал лизации сталей представляет метод введения ультразвука в расплавы, хотя известны два наиболее пригодных для пpo iышлeннoгo использования вида обработки: введение волновода источника ультразвука (магнитострикционного преобразователя) непосредственно в металлический расплав и

392

контактного или бесконтактного возбуждения ультразвука в расплаве через керамические и металлические формы (тигли, кокили, изложницы).

Известна установка для ультразвуковой кристаллизации слитков, например установка для ультразвуковой обработки металла при полунепрерывном литье, содержащая кристаллизатор для формирования слитка, ультразвуковые преобразователи с волноводами, систему охлаждения и ковш для заливки металла lj .

Недостатком установки является, то, что волноводы вводятся непосредственно в металлический расплав и, следовательно, должны быть вьшолнены из дорогостоящего сплава, а ультразвуковые преобразователи необходимо защищать от воздействия высоких тем(Ператур сложной системой охлаждения. Кроме того, в силу конструктивных особенностей установки для перемещения кристаллизатора необходимо использовать дополнительное транспортирующее устройство.

Наиболее близкой по технической сущности и достигаемому эффекту к изобретению является установка для отливки слитков из вакуумированной стали, содержащая разливочный ковшвакууматор со скользящим затвором, |изложницу, устройство для охлаждения слитка и устройство с головками и волноводами для ультразвуковой обработки расплава.

Известная установка обеспечивает воздействие ультразвуковых колебаний на обрабатываемый металл без непосредственного контакта источника ультразвука с металлическим расплавом zl.

Недостатками известной установки являются громоздкость обусловленная зависимостью конструкции устройства от формы и размеров кристаллизатора, невозможность переналадки источников электромагнитных колебаний (кольцевы сердечников) на обработку слитков разных типоразмеров, что ограничивает технологические возможности непосредственное воздействие теплового излучения кристаллизатора на источник ультразвуковых колебаний, что снижает эксплуатационную надежности.

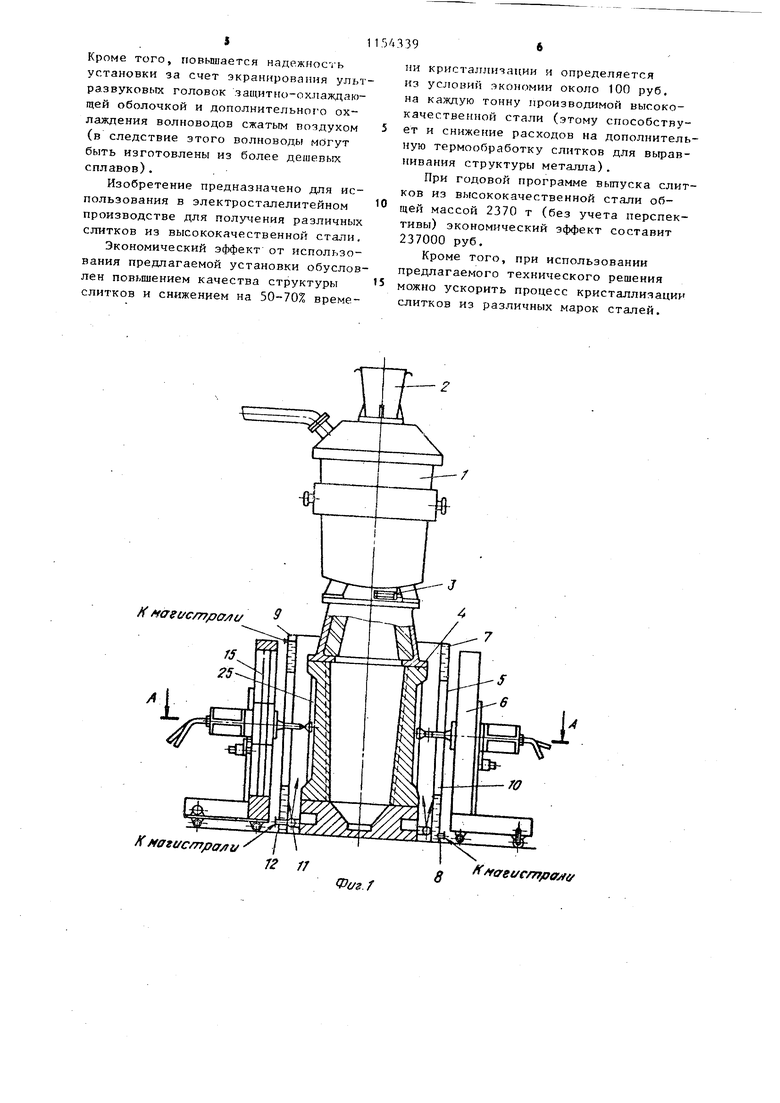

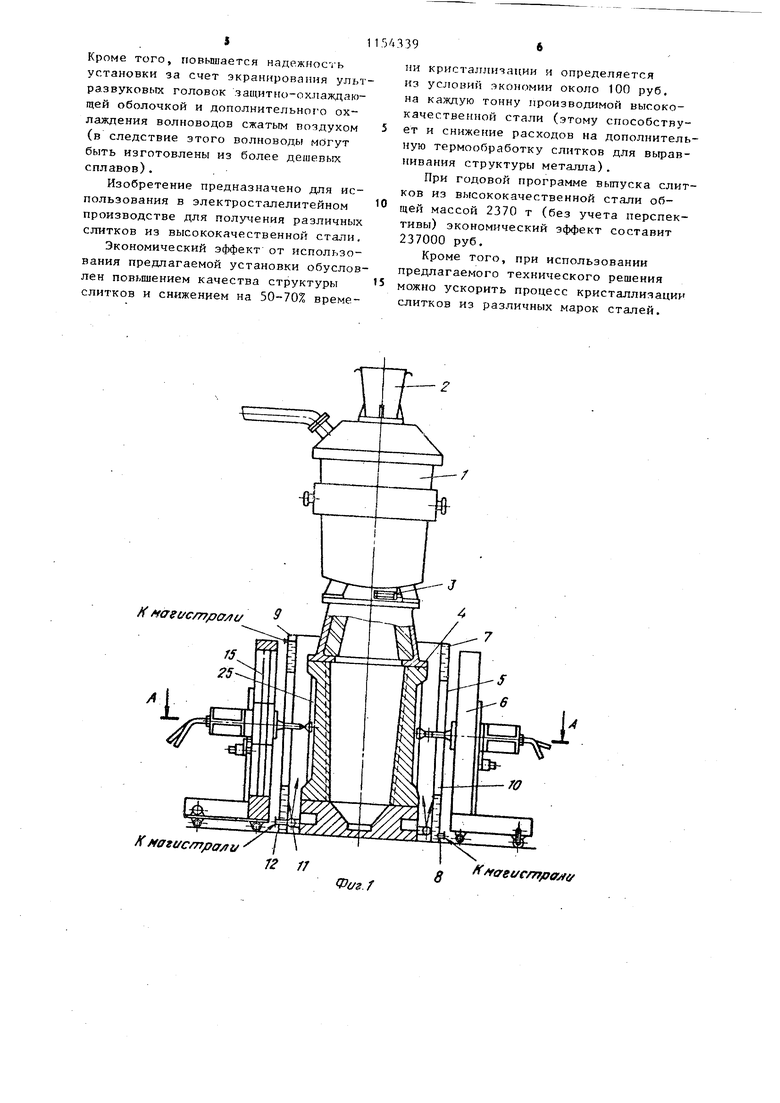

Цель изобретения - расширение технологических возможностей, повьшение эксплуатационной надежности и улучшение качества металла путем увели и ния скорости кристаллизации расплава. Поставленная цель достигается тем, ч-то в установке для отливки слитков из вакуумированной стали, содержащей разливочный ковш-вакууматор со скользящим затвором, изложницу, устройство для охлаждения слитка и устройство с головками и волноводами для ультразвуковой обработки расплава, устройство для ультразвуковой обработки расплава выполнено в виде диаметрально расположенных по периметру изложницы ультразвуковых головок с возможностью их вертикального и горизонтальчз ного перемещений, волноводы которых установлены с возможностью контактирования с пазами, выполненными в изложнице, а устройство для охлаждения слитка снабжено охлаждаемой оболочкой, экранирующей ультразвуковые головки и волноводы от теплового воздействия изложницы. На фиг. 1 изображена установка, общий вид на фиг. 2 - разрез А-А на фиг. 1. Предлагаемая установка состоит из ковша вакууматора 1 с заливной воронкой 2 и скользящим затвором 3, изложницы 4, устройства 5 для охлаждения слитка и устройства 6 для ульт развуковой обработки металлов. Устройство 5 для охлаждения слитка содержит защитно-охлаждающую оболочку 7 с патрубками 8 и 9 подвода и отвода охлаждающей среды, диаметрально расположенными вертикапьными пазами 10 и коллектором 11 с патрубком 12 и воздушными форсунками 13 Устройство 6 для ультразвуковой - обработки металла содержит диаметрал но расположенные по отнощению к изложнице приводные тележки 14, на каждой из которых в направляющих 15 установлена приводная каретка 16, несущая ультразвуковую головку 17 в виде магнитострикционного преобразователя 18, концентратора 19 и волновода 20. Привод каждой каретки 16 осуществляется от мотора-редуктора 21, укрепленного на кронштейне 22 каретки, через шестерню 23, контакти рующую с зубчатой рейкой 24, укрепленной на тележке. В рабочем положении волноводы 20 контактируют с вертикальными пазами 25 изложницы.

Уйтановка работает -следующим образом,

Жидкий металл заливают через воронку 2 в ковш-вакууматор 1, где осуществляется вакуумирование стали. В процессе вакуумирования при открытии затвора 3 необходимьй объем металла сливается в изложницу 4. Одновременно с этим для интенсификации процесса охлаждения металла в изложнице в защитно-охлаждающую оболоч- . ку 7 через патрубок 8 подаётся охлаждающая среда, а через патрубок 12 коллектора 11 сжатый воздух поступает к воздушным форсункам 13, и. омывая одновременно стенки изложницы и оболочки, охлаждает их. После заполнения изложницы жидким металлом осуществляется обработка ультразвуком для ускорения процесса кристаллизации слитка и выравнивания структуры металла по всему сечению слитка. Для этого тележки 14, перемещаясь по направлению к изложнице, вводят волноводы 20 ультразвуковых головок 17 через пазы 10 защитноохлаждающей оболочки 7 до их контакта с пазами 25 изложницы. При включении ультразвуковых головок 17, питаемых, например, ультразвуковыми генераторами типаУЗГ-10А происходит возбуждение ультразвука в кристаллизуемом расплаве, в результате чего интенсифицируется процесс образования центров кристаллизации. При этом, варьируя взаимным расположением ультразвуковых головок путем их вертикального перемещения и соответствующей установки волноводов в пазах изложницы, можно осуществить равномерную кристаллизацию по всему объему слитка, а следовательно, получить слиток с равномерной мелкозернистой структурой. Использование в установке предлагаемой конструкции устройства для ультразвуковой обработки металла позволяет улучшить структуру обрабатываемого слитка путем интенсификации образования центров кристаллизации и ускорения процесса кристаллизации в целом, в результате чего улучшается качество металла и повыщается производительность установки, при этом расширятся технологические возможности за счет быстрой перенаадки устройства для ультразвуковой обработки слитков разных типоразмеров.

Кроме того, повьпиается надежнос;ь установки за счет экранирования ультразвуковых головок защитрго-ох.паждающей оболочкой и дополнительног-о охлаждения волноводов сжатым воздухом (в следствие этого волноводы могут быть изготовлены из более дешевых сплавов).

Изобретение предназначено для использования в электростапелитейном производстве для получения различных слитков из высококачественной стали,

Экономический эффект от использования предлагаемой установки обусловлен повьпиением качества структуры слитков и снижением на 50-70% времепи кристаллизации и определяется из условий экономии около 100 руб. на каждую тонну производимой высококачественной стали (этому способствует и снижение расходов на дополнительную термообработку слитков для выравнивания структуры металла).

При годовой программе выпуска слитков из высококачественной стали общей массой 2370 т (без учета перспективы) экономический эффект составит 237000 руб.

Кроме того, при использовании предлагаемого технического решения можно ускорить процесс кристаллизации слитков из различных марок сталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разливки металлов | 1972 |

|

SU450636A1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА СВЕРХУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023528C1 |

| Способ получения тонких микрокристаллических широких лент из нержавеющей хромоникелевой стали аустенитного класса методом спиннингования расплава | 2021 |

|

RU2790333C1 |

| Способ модифицирования алюминия и его сплавов | 2017 |

|

RU2674553C1 |

| ГИБКАЯ СИСТЕМА ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ С МИНИМАЛЬНЫМ ПОТРЕБЛЕНИЕМ ЭНЕРГИИ И СПОСОБЫ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПРОДУКТОВ | 2012 |

|

RU2530578C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ СТАЛЬНЫХ ПОЛОС | 2010 |

|

RU2422241C1 |

| СПОСОБ ГОМОГЕНИЗАЦИИ РАСПЛАВОВ ПУТЕМ ЦИКЛИЧЕСКИХ ФАЗОВЫХ ПРЕОБРАЗОВАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2393941C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С ЗАЩИТОЙ МЕТАЛЛА ОТ ОКИСЛЕНИЯ | 1996 |

|

RU2101365C1 |

| Устройство для дробления струи металла | 1980 |

|

SU958036A1 |

| Устройство для акустической обработки кристаллизирующихся расплавов | 1982 |

|

SU1052561A1 |

УСТАНОВКА ДЛЯ ОТЛИВКИ СЛИТКОВ ИЗ ВАКУУМИРОВАННОЙ СТАЛИ, содержащая разливочный ковш-вакууматор со скользящим затвором, изложницу, устройство для охлаждения слитка и устройство с головками и волноводами .,- i;t2;, для ультразвуковой обработки расплава,i отличающаяся тем, что, с целью расширения технологических возможностей, повышения эксплуатационной надежности и улучшения качества металла путем увеличения скорости кристаллизации расплава, устройство для ультразвуковой обработки расплава выполнено в виде диаметрально расположенных по периметру изложницы ультразвуковых головок с возможностью их вертикального и горизонтального перемещений, волноводы которых установлены с возможностью контактирования с пазами, выполненными в с изложнице, а устройство для Охлаждения слитка снабжено охлаждаемой обо(Л лочкой, экранирующей ультразвуковые головки и волноводы от теплового воздействия изложницы.

Н ffag(/c/77po/ti/ 3

/( Moxi/cfnpa if

12 //

г

Q ff aei/c/T ff/ff/

Фаг.Г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ангелов Г.С | |||

| и др | |||

| Применение ультразвука в промышленности | |||

| М., Машиностроение, 1975, с | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Пишущая машина | 1922 |

|

SU37A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 1972 |

|

SU416156A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-05-07—Публикация

1983-07-08—Подача