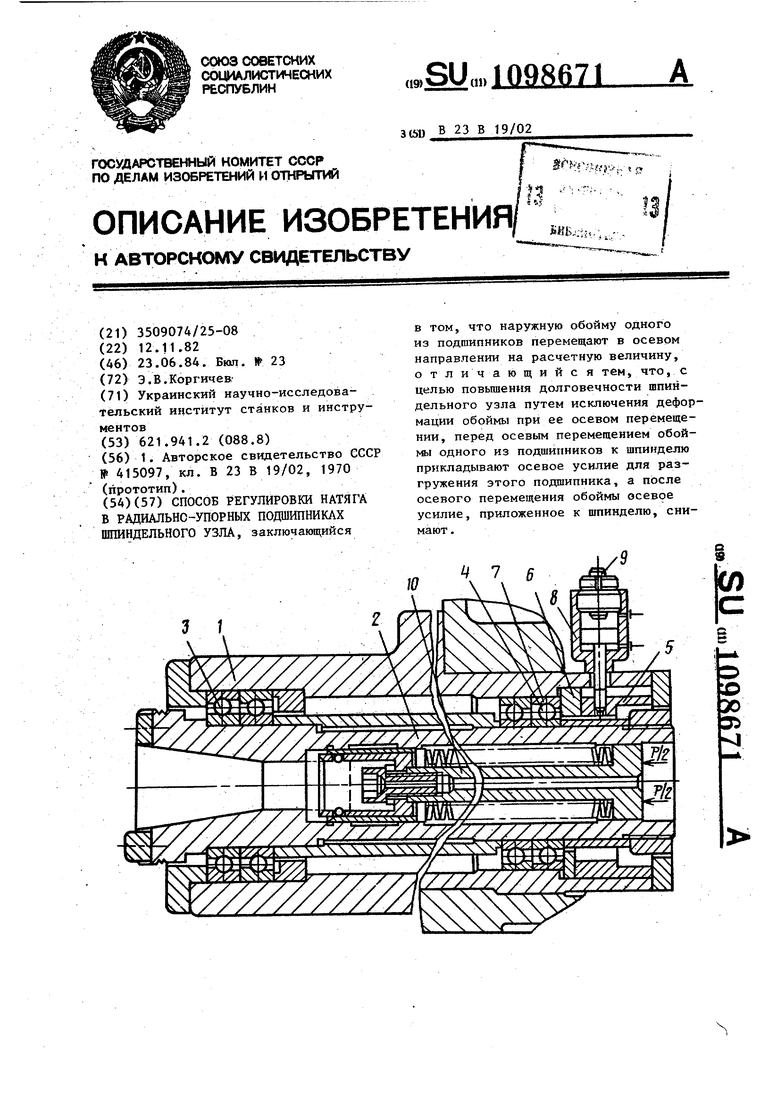

Изобретение относится к станкостроению и может быть использовано в многоопер ционных станках, высоко точные шпиндельные узлы которых выполняются с дистанционно регулиру мым натягом в подшипниках. Известна шпиндельная головка с гидродуплексацией радиально-упорньпс подшипников, которая реализует способ регулировки нат.яга, заключающий ся в том, что наружную обойму одног из подшипников перемещают в осевом направлении на расчетную величину 1 Недостатком известного способа является пониженная долговечность шпиндельного узла, вызванная интенсивным износом соединения корпус шпиндельного узла - перемещаемая обойма подшипника. Интенсивный изно происходит при осевом перемещении обоймы на расчетную величину, соответствующую большим значениям натяг поскольку обойма при этом деформиру ется под действием возрастающих сил взаимодействия с шариками и увеличи вается в диаметре. От этого установ ленный при сборке монтажный зазор между обоймой и корпусом высокоточного шпиндельного узла (2-6 мкм) уменьшается до отрицательного значе ния, значительно увеличивая силы трения, препятствующие осевому пере мещению обоймы. Цель изобретения - повьш1ение долговечности шпиндельного узла путем исключения деформации обоймы при. осевом перемещении. Указанная цель достигается тем, ЧТ01; согласно способу регулировки натлга в радиально-упорных подшипникдх шпиндельного узла, заключающемуся в том, что наружную обойму одного из подшипников перемещают в осевом направлении на расчетную величину, перед осевым перемещением обоймы одного из .подшипников к шпин делю прикладывают осевое усилие для разгружения этого подшипника, а после осевого перемещения обоймы , осевое усилие, приложенное к шпинде лю, снимают. На чертеже изображен шпиндельный узел, предназначенный для реализации способа регулировки натяга в радиально-упорных подшипниках. Шпиндельный узел состоит из корпуса 1, шпинделя 2, радиально-упорных подшипников передней 3 и задней 4 опор. Подшипники смонтированы на 12 шпинделе и вставлены в корпус. В корпусе также смонтировано исполнительное устройство, которое в простейшем случае может быть выполнено, например, в виде самотормозящего клинового механизма, содержащего контактирующую пару колец 5 и 6, взаимодействующих на подвижную обойму 7 задней опоры 4, причем контактирующие поверхности колец 5 и 6 выполнены плоскими под углом к ,«, отличным от 90°, а кольцо 5, взаимодействующее с механизмом смещения, установлено с возможностью перемещеН.ИЯ в радиальном направлении. Механизм смещения вьтолнен в виде гидроцилиндра 8 с упором 9. В расточке шпинделя 2 размещен штревель 10. Способ регулирования натяга в радиально-упорных подшипниках шпиндельного узла осуществляется следующим образом. При наименьшем значении отрегулированного натяга в опорах 3 и 4, равного 100 кгс, кольцо 5 со скосом находится в позиции, зафиксированной на чертеже. Шпиндельный узел (ИУ) при таком значении регулируемого натяга налажен на работу с повышенными оборотами (4000-5000 об/мин) для проведения чистовых операций. Зазор между наружной обоймой 7 опоры 4 и корпусом 1 равен монтажному значению (3 мкм). При переналадке ШУ на работу с пониженными числами оборотов (10002000 об/мин) для проведения черновых технологических операций в опорах 3 и 4 дистанционно устанавливается наибольший натяг 400 кгс. Для этого к штревелю 10 шпинделя 2 прикладывают осевое усилие смены инструмента РОГ кгс. Усилие это прикладывается специальным механизмом (не показан), который структурно входит в многооперационные станки. Под действием усилия РОС 800 кгс нагружается подшипник опоры 3 и разгружается подшипник опоры 4. В подшипнике опоры 4 устанавливается зазор порядка 20 мкм. Диаметр аружной обоймы 7 подшипника 4 при этом несколько уменьшается. Далее специальным исполнительным устройством в виде колец 5 и 6 наружную обойму 7 подпшпника опоры 4 принудительно смещают в сторону подшипника опоры 3 на расчетную величи31ну 25 мкм, соответствующую наибольшему значению регулируемого натяга, равного 400 кгс. Для этого в полоеть гидроцилиндра 8 подается от системы 5травления (не показана) под давлениём масло. Поршень гидроцилиндра смещается в сторону от корпуса 1 до упора 9. Кольцо 5 смещаясь своим скосом, перемещает кольцо 6 с наружной обоймой 7 в сторону подшипников опоры 3. Наружная обойма 7 свободно переме щается не деформируясь, а значит, не меняя своего диаметра. К этому временитехнологически заканчивается смена инструмента в шпинделе 2 и усилие РОС 800 кгс сни мают, отчего шпиндель 2 под действи ем упруго сдеформированного подшипника передней опоры 3 смещается на подшипник опоры 4, наружная обойма которой стоит в позиции, соответствующей наибольшему значению регулируемого натяга, равного 400 кгс. Смещение шпинделя 2 на опору 4 сопровождается увеличением в послед ней натяга до расчетной величины, равной 400 кгс, и увеличением диаме ра наружной обоймы 7 до величины, при которой зазор между обоймой 7 и корпусом 1 устанавливается равным 1-3 мкм. Больше диаметр обоймы прак тически не увеличивается из-за боль шой жесткости стыка обойма 7 - корпус 1. 1 4 При таком способе регулировки натяга в процессе перемещения обоймы на расчетную величину, соответствующую большим значениям натяга, зазор между перемещаемой обоймой и корпусом ШУ сохраняется неизменным, поскольку диаметр обоймы не увеличивается. Диаметр обоймы не увеличивается из-за того, что до перемещения обоймы подшипника последний разгружают приложением осевого усилия к шпинделю. Натяг в подшипнике с перемещаемой обоймой отсутствует. Отсутствуют, значит, и силы взаимодействия шариков с обоймой, изменение которых при перемещении обрйьв 1 по существующему способу.приводит к изменению диаметра обоймы. Диаметр обоймы увеличивается только лишь после ее перемещения и остановки в результате снятия осевого усилия на шпинделе, поскольку при этом в подшипниках появляется натяг, а значит, и силы взаимодействия шариков с обоймой, увеличивающие ее диаметр на величину, превьш1ающую ; монтажный зазор. Поскольку в процессе перемещения обоймы она не деформируется, постольку зазор между ней и корпусом не меняется и остается равным монтажному. От этого дополнительные силы трения не появляются и в соединении обойма - корпус их практически нет.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫСОКОТОЧНОЙ ВЫСТАВКИ ЗАДАННОЙ ВЕЛИЧИНЫ ЛЮФТА (НАТЯГА) В ОПОРНОМ УЗЛЕ КАЧЕНИЯ СИСТЕМЫ "ВАЛ - КОРПУС" | 2004 |

|

RU2287099C2 |

| Шпиндельный узел | 1988 |

|

SU1553305A2 |

| Шпиндельный узел шлифовального станка | 1986 |

|

SU1423358A1 |

| Способ повышения точности шпиндельного узла и устройство для его осуществления | 1977 |

|

SU745596A1 |

| Шпиндельный узел многооперационного станка | 1987 |

|

SU1786302A1 |

| Устройство для контроля перегрузки стержневого инструмента | 1986 |

|

SU1516251A1 |

| Способ создания предварительного натяга в комплекте подшипников качения | 1990 |

|

SU1735634A1 |

| Шпиндельный узел | 1985 |

|

SU1303270A1 |

| Шпиндельный узел расточно-отделочного станка | 1984 |

|

SU1456284A1 |

| Устройство для закрепления инструмента в шпинделе станка | 1985 |

|

SU1289624A1 |

СПОСОБ РЕГУЛИРОВКИ НАТЯГА В РАДИАЛЬНО-УПОРНЫХ ПОДШИПНИКАХ ШПИНДЕЛЬНОГО УЗЛА, заключающийся в том, что наружную обойму одного из подшипников перемещают в осевом направлении на расчетную величину, о тл ича ющи и с я тем, что, с целью повышения долговечности шпиндельного узла путем исключения деформации обоймы при ее осевом перемещении, перед осевым перемещением обоймы одного из подшипников к шпинделю прикладывают осевое усилие для разгружения этого подшипника, а после осевого перемещения обоймы осевое усилие, приложенное к шпинделю, снимают .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ШПИНДЕЛЬНАЯ ГОЛОВКА С ГИДРОДУПЛЕКСАЦИЕЙ РАДИАЛЬНО-УПОРНЫХ ПОДШИПНИКОВ | 1970 |

|

SU415097A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-06-23—Публикация

1982-11-12—Подача