со

00

4 1 Изобретение относится к получени полимерных сульфокатиоиитов, широко используемых в процессах водоподгот ки, обессоливания воды и др., в час ности, к способам, позволяющим испо зовать в синтезе ионообменных смол доступные химические реагенты взаме дефицитных. Известен способ получения сульфо кислотного катионита путем суль охлорирования сополимера стирола и дивинилбензола с последующим омылением C1 JИзвестен также способ получения сульфокатионитов методом прямого сульфирования сополимера .стирола и дивинилбензола серной кислотой или олеумом. Сополимер перед сульфирова нием подвергают набуханию в ограниченном количестве дихлорэтана 2. Однако по этим способам в качест ве исходного винилароматического соединения используется товарный стирол, являющийся дефицитным продуктом. Наиболее близким к предлагаемому по технической сущности является сп соб получения сульфокатионитов суспензионной сополимеризацией винилароматических соединений (этилстирола с дивинилбензолом) производства дивинилбензола /в присутствии радикального инициатора (перекийи бензола при 45-90 С) с последующим сульфированием вьщеленного полимера хлорсульфоновой кислотой и омыпением при 90-95°С. При этом используют легкую фракцию, содержащую 4045 вес.% этилстирола и 10-12 вес.% дивинилбензола t3 3. Однако в связи с усовершенствова нием промьшленной технологии ректификации печного масла (дивинилбен зола-сырца) дивинилбензол и этилстирол практически полностью отделя ются от остальной части продуктов дегидрирования и поэтому легкая фракция имеет другой состав. Кроме того, при сополимеризации и последующем сульфировании сополимера этилстирола с дивинилбензолом по из вестному способу получают сульфокатионит, который по свойствам существенно отличается от сульфокатио нита, полученного на основе сополимера стирола и дивинилбензола по обменной емкости (СОЕ по NaOH 4,34,6 мг-экв/г против 4,8-5,2 мг-экв/г). 0 Цель изобретения - повьпиение обменной емкости сульфокатионитов при возможности утилизации промьшшенных отходов. Указанная цель достигается тем, что по способу получения сульфокатионитов суспензионной сополимеризацией винилароматических соединений легкой фракции производства дивинилбензола в присутствии радикального инициатора при нагревании с последующим сульфированием выделенв легкую фракцию ного сополимера, состава, мас.%: Бензол, толуол,ксилол 20-30 Этилбензол25-35 Стирол30-40 Диэтилбензол3-5 вводят дивинилбензол и сополимеризацию осуществляют при весовом соотношении дивинилбензола и винилароматических соединений, содержащихся в реакционной смеси, равном соответственно (0,12-0,20):1. По предлагаемому способу наличие в легкой фракции смеси растворителей сольватирующего типа позволяет получать совершенно новую, отличную от известных, структуру сополимера и катионита на его основе. Кроме того, это позволяет значительно (3050%) увеличить рабочую динамическую обменную емкость катионитов на основе полученных сополимеров. Одновременно решается вопрос по утилизации отходов легкой фракции производства дивинилбензола, которая в настоящее время сжигается. Предлагаемьй способ осуществляется следующим образом. Легкую фракцию указанного смешивают с товарным дивинилбен- , ЭОЛОМ, имеющим состав, мас.%: дивинилбензол 54,94, этилстирол 40,26} диэтилбензол 4,8, таким образом, чтобы количество дивинилбензола составило 12-20% от веса винилароматических соединений (стирола и этил-. стирола), содержащихся в легкой фракции и товарном дивинилбензолё. Полученную смесь подвергают суспензионной сополимеризации в среде 1%-ного раствора крахмала в присутствии инициаторов перекисного типа по следующему технологическому режиму: Подъем температуры до , ч 1-я вьщержка при 80°С, ч2 Подъем температуры до , ч0,5-1 2-я вьщержка при 90°С, ч ,5 По окончании процесса сополимеризации сополимер подвергают обработке острым паром с целью удаления из гранул предельных ароматических углеводородов и незначительного количества непрореагировавших мономеров. Затем продукт сушат при 80100°С, а после сушки подвергают прямому сульфированию концентрированной серной кислотой. При использовании соотношений дивинилбензола и винилароматических соединений, меньших указанного диапазона, получаемый катионит имеет низкую осмотическую стабильность (50-60%). Использование больших соот ношений (чем 0,2:1) нецелесообразно экономически, так как не приводит к улучшению свойств катионитов. Пример 1. В литровый трехгорлый реактор, снабженный мешалкой помещают смесь, состоящую из 25,7 мп товарного дивинилбензола следующего состава, мас.%:. Дивинилбензол 54,94 Этилстирол40,26 Диэтилбензол 4,8 264,9 мл легкой фракции состава, Стирол35,6 Этилбензол29,4 Диэтилбензол 5 Бензол, толуол, ксилол30,0 0,864 г перекиси бензоила и 240 мл 1%-ного раствора крахмала. Весовое соотношение дивинилбензолгвиннлароматические соединения равно 0,12:1. Процесс сополимеризации проводят по следующему режиму: 1-я вьщержка при в течение 2 ч, 2-я вьщержка при 9. в течение 5 ч. Затем удаляют непрореагировавшие органические соединения, продукт от мывают водой от крахмала и сушат пр 80-100 с. Получают сополимер с 12% сшивки и удельным объемом 4,4 насыпной массой 0,65 г/см. Выход сополимера в пересчете на сухой про дукт от смеси мономеров (стирол + д винилбензол) составляет 82,5% и равен 99 г. Полученньй сополимер после набзпсания (6ч) в дихлорэтане су фируют серной кислотой (d 1,84г/с 04 ри 92- ± 3°С в 5 ч. На 1 вес,ч. сополимера берут 0,45 вес.ч. ихлорэтана и 5 вес.ч. серной кислоты. После постепенного разбавления сульфомассы до рН 4,5 водой получают катионит, имеющий следзтощие, показатеи: содержание влаги 59,5%, удельный объем 2,9 , динамическая обменная емкость с заданным расхоом регенерирующего вещества 881 г-экв/м. Пример 2, Процесс проводят аналогично примеру 1. Используют легкую фракцию состава, 7,: Бензол, толуол, ксилол Этилбензол Стирол Диэтилбензол Легкую фракцию помещают, в реа ртор в количестве 224,4 мл. Получают катионит, имеющий следуюЬще показатели: содержание влаги 58%, удельный объем 2,75 , динамическая обменная емкость с заданным расходом регенерирующего вещества 890 г-экв/м. Пример 3. Процесс проводят аналогично примеру 1. В реактор помещают легкую фракцию в количестве 232,3 мл состава, %: Бензол, толуол, ксилол Этилбензол Стирол Диэтилбензол Получают катионит, имеющий следующие показатели: содержание влаги 58,5%, удельный объем 2,8 см/г, ди-, намическая обменная емкость с заданным расходом регенерирующего вещества 885 г-экв/м. Пример 4. Процесс проводят аналох чно примеру 1. В реактор помещают 312,5 мл легкой фракции, состава , %: Бензол, толуол, ксилол30 Этилбензол35 Стирол30 Дизтнлбензол5 Получают катионит, имеющий следующие показатели: содержание влаги 62%, удельный объем 3,1 , динамическая обменная емкость с заданным расходом регенерирующего вещества 860 г-экв/м. Пример 5. Процесс проводят аналогично примеру 1. Помещают в реактор смесь их 26,6 мл дивинилбензола, 163,48 мл легкой фракции состава по примеру 1, 0,864 г перекиси бензоила и 240 мл 1%-ного раствора крахмала. Полученный сополимер имеет 15% сшивки, удельный объем 3,3 , насыпную массу 0,66 г/см Выход сополимера в пересчете на сухой продукт 81%, что составляет 97.2г. Сополимер сульфируют, как в примере 1, и получают сульфокатионит со следующими показателями: содержание влаги 49,55%, удельный объем 2,5 , динамическая обменная емкость с заданным расходом реге нерирующего вещества 835,2 г-экв/м. П р и м е р 6. Аналогично примеру 1 помещают в реактор смесь из 42.3мл дивинилбензола, 218,3 мл

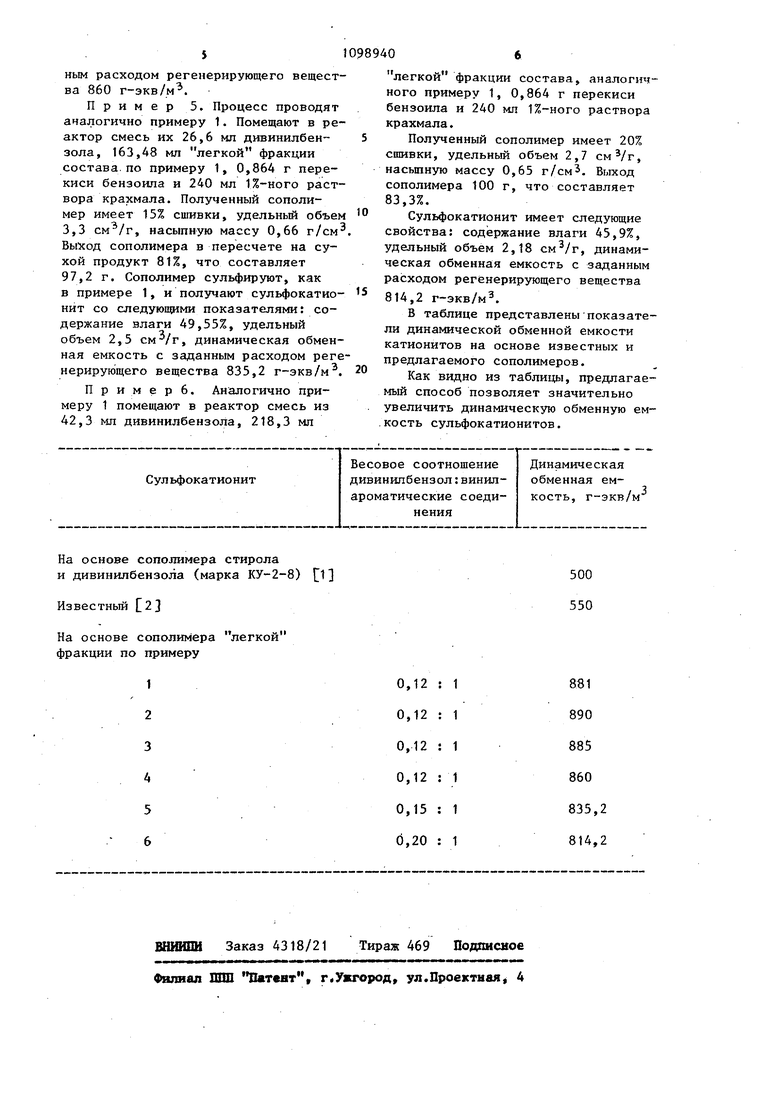

Сульфокатионит

Весовое соотношение дивинилбензол:винилароматические соединения06 легкой фракции состава, аналогичного примеру 1, 0,864 г перекиси бензоила и 240 мл 1%-ного раствора крахмала. Полученный сополимер имеет 20% сшивки, удельный объем 2,7 , насыпную массу 0,65 г/см. Выход сополимера 100 г, что составляет 83,3%. Сульфокатионит имеет следующие свойства: сод(аржание влаги 45,9%, удельный объем 2,18 , динамическая обменная емкость с заданным расходом регенерирующего вещества 814,2 г-экв/м. В таблице представлены показатели динамической обменной емкости катионитов на основе известных и предлагаемого сополимеров. Как видно из таблицы, предлагаемый способ позволяет значительно увеличить динамическую обменную емкость сульфокатионитов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сульфокатионита | 1982 |

|

SU1118647A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ СЛАБООСНОВНЫХ АНИОНИТОВ | 2008 |

|

RU2387673C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТОВ^••'ч«1Т7га•::^;^г-SiM^STt,', | 1965 |

|

SU169786A1 |

| Способ получения ионитов | 1973 |

|

SU471795A1 |

| Способ получения сульфокатионита | 1988 |

|

SU1578139A2 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛЬНОКИСЛОТНЫХ КАТИ | 1972 |

|

SU432161A1 |

| Способ получения микросферического гранульного сополимера | 1983 |

|

SU1110788A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТА | 1967 |

|

SU202513A1 |

| Способ получения катионов | 1990 |

|

SU1781233A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ СУЛЬФОИОНИТНЫХ КАТАЛИЗАТОРОВ И СПОСОБ ПРОВЕДЕНИЯ КИСЛОТНО-КАТАЛИЗИРУЕМЫХ РЕАКЦИЙ | 1999 |

|

RU2163507C2 |

СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТОВ суспензионной сополимериР t зацией винилароматических соединений легкой фракции производства дивинилбеизола в присутствии радикального инициатора при нагревании с последующим сульфированием выделенного сополимера, отличающийс я тем, что, с целью повышения обменной емкости сульфокатионитов в легкую фракцию состава, мас.%: Бензол, толуол, ксилол20-30 Этилбензол 25-35 Стирол30-42 Диэтилбензол3-5 вводят дивинштбензол и полимеризацию (О осуществляют при весовом соотношении дивинилбензола и винилароматических соединений, содержащихся в реакционной смеси, равном соответствен§ но

На основе сополимера стирола

и дивинилбензола (марка КУ-2-8) |1

Известный 2J

На основе сополимера легкой фракции по примеру

500 550

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТА | 0 |

|

SU233900A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1984-06-23—Публикация

1982-10-25—Подача