В .спичечной промышленности известны приспособления, механизирующие разборку внутренних коробок для расфасовки спичек, а механизация разборки наружных коробок, изготовляемых из древесного шпона, остается еще пока не решенной.

Предлагаемое изобретение имеет целью механизировать разборку наругкных коробок, изготовляемых из древесного шпона для расфасовки спичек. Выполнение этой задачи предлагается осуществить посредством применения автоматического станка, состоящего из вибрирующего бункера с контрольно-разборочной решеткой, электроизмерительных головок, фото-кантователя коробок и пневматических трубопроводов, соединяющих узлы автоматического станка между собою и с этикетировочным станком.

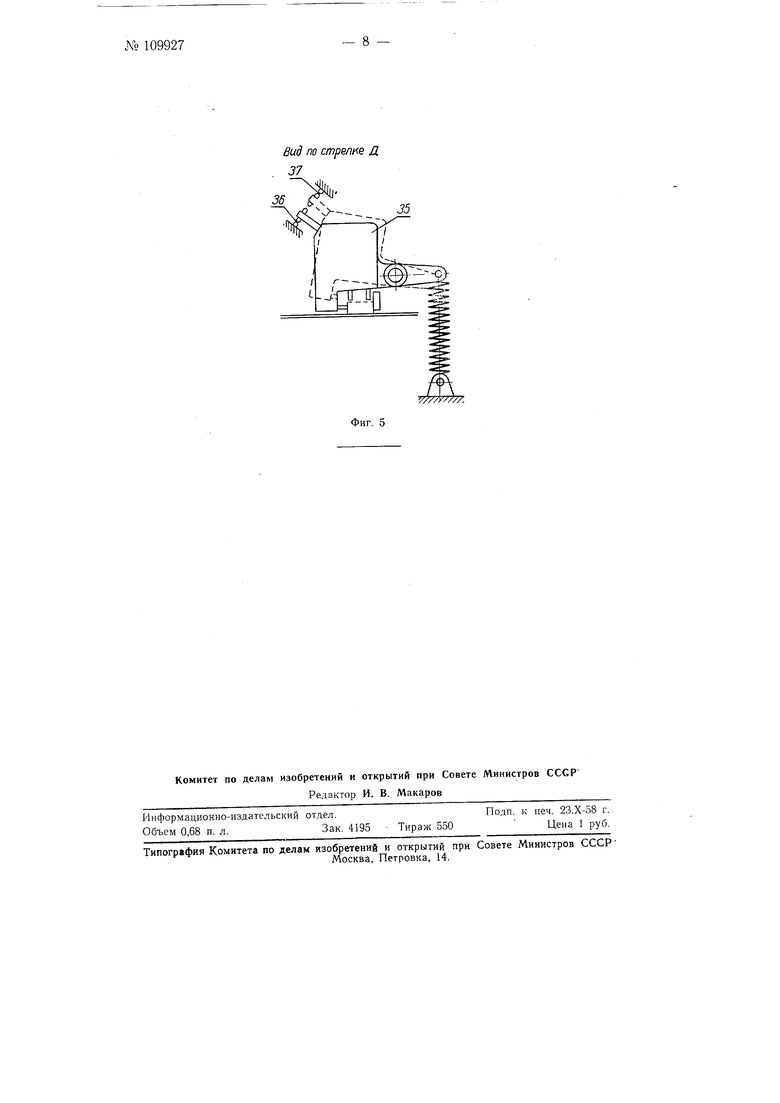

На фиг. 1 изображен общий вид автоматического станка; на фиг. 2- кинематическая схема автоматического станка; на фиг. 3 и 4-сечения по АА и по ББ отдельных узлов фиг. 2; на фиг. 5-вид по стрелке Д электроконтактов на фиг. 3.

На участках этикетировки на спичечных фабриках транспортер, подающий коробки из сушилки, расположен на высоте 3,5-4 м или же на втором этаже, откуда коробки падают в бункеры, находящиеся возле каждого этикетировочного станка. Бункер наружных коробок занимает площадь около одного квадратного метра, причем пространство вокруг него должно быть свободно.

В соответствии с этими условиями компановка предлагаемого автоматического станка выполнена в виде вертикальной конструкции, габариты которой позволяют установить его взамен бункера ручной разборки. В качестве станины станка применена сварная рама, составленная из углового проката. Основные части станка расположены по кинематической схеме последовательно сверху вниз и состоят из двух частей - верхней части I и нижней части II, сообщающихся пневматическим трубопроводом между собою и с этикетировочным станком III.

ЛЬ 10,9927

В верхней части станка (фиг. 2) осуществляется разборка и первичная ориентация коробок, первичный их контроль и ввод коробок в верхний трубопровод. Верхняя часть станка имеет самостоятельный электропривод, .управляемый датчиками, расположенными на концах трубопровода.

В нижней части станка осуществляется окончательный контроль и окончательная ориентация коробок по этикетной стороне, а также ввод коробок в нижний трубопровод. Эта часть станка имеет самостоятельный электропривод, управляемый датчиками, расположенными на трубопроводе.

Бункер / соединен рукавом из эластичного материала с нижним отверстием общего бункера, наполненного коробками. Бункер / имеет прямоугольное выходное отверстие, через которое коробки выпадают на контрольно-разборочную решетку. Ширина выходного отверстия бункера регулируется. С помощью кривошипно-шатунного механизма 2 бункеру сообщается прямолинейное возвратно-поступательное движение (вибрация), частота и амплитуда которого регулируются, что необходимо для достижения относительной стабильности количества коробок, выпадающих в единицу времени. Механизм 2 включается муфтой 3 с помощью электромагнита Ml. Для того, чтобы при остановке бункера / выпадение коробок из него было полностью прекращено, предусмотрена качающаяся заслонка 4, управляемая электромагнитом М2.

Контрольно-разборочная рещетка 5 состоит из тридцати щести ячеек призматической формы, у которых сечение нижнего прямоугольного отверстия соответствует поперечному .сечению коробки с некоторым увеличением размеров на величину допуска, устанавливаемого для первичного контроля. Таким образом, коробки, находящиеся в пределах этого допуска, свободно проваливаются сквозь рещетку 5. С помощью кривощипнощатунного механизма 6 решетке 5 сообщается прямолинейное возвратно поступательное движение (вибрация), частота и амплитуда которого также регулируются. Механизм 6 включается муфтой 7, действующей от электромагнита МЗ.

Для удаления остающихся на решетке 5 бракодельцых коробок электромагнит М4 периодически переворачивает ее вокруг горизонтальной оси, вследствие чего брак выпадает в ящик 8 первичного отсева. Застрявщие в ячейках бракованные коробки выбиваются из решетки 5 поворотными линейками 9, действующими от электромагнита М5. Перед поворотом рещетки 5 движение бункера / выключается и заслонка 4 прикрывает его вь1ходное отверстие.

Коробки, провалившиеся сквозь решетку 5, попадают в вертикальные каналы 10, разделенные на щесть продольных рядов, каждый из которых питает одип из шести желобов 11, соединенных с верхним трубопроводом

12.Между вертикальным каналом, 10 и желобом // имеется заслонка

13,на которой лежат нижние коробки. Для удержания остальных коробок в каждом канале предусмотрен прижим 14, связанный с действием заслонки 13. Заслонка 13 вместе с прижимом 14 приводится в движение от кулака /С/, установленного на распределительном валу 15. На этом же валу 15 имеются кулаки К2, поочередно открывающие и закрывающие краны 16, соединенные с магистралью сжатого воздуха, выталкивающего в трубопровод 12 коробки, находящиеся в желобе //.В конце каждого желоба // установлена автоматическая заслонка /7, обеспечивающая отсутствие давления в желобе // в момент входа в него коробок. Поскольку подача коробок в верхний трубопровод 12 управляется одним общим распределительным валом 15, то вход коробок в трубопровод 12 из желобов // происходит в строгой последовательности.

Управление всеми указанными выше электромагнитами, осуществляющими цикл очистки рещетки5, производится электрораспределительным барабаном }8, приводимым во вращение от распределительного вала 15. Передаточное отнощение связывающей их зубчатой передачи П4 подобрано таким образом, чтобы скорость наполнения вертикальных каналов 10 соответствовала скорости выхода коробок из этих каналов.

Все механизмы верхней части станка приводятся .от электродвигателя 9, который через зубчатую передачу П1 вращает главный вал 20. От главного вала 20 вращение распределительному валу 15 передается через зубчатые колеса П4.

Включение электродвигателя 19 производится, датчиком Д2 в том случае, если верхний трубопровод 12 освобождается до места расположения датчика Д2. Включение электродвигателя 19 производится датчиком Д} при наполнении трубопровода 12. Благодаря наличию реле времени датчик Д1 не реагирует на кратковременные замыкания при проходе коробок.

Если включен электродвигатель 21 нижней части станка, то независимо от выключения электродвигателя 19, сжатый воздух продолжает поступать в трубопровод 12, так как один из шести кранов 16 всегда оказывается открытым. При выключении электродвигателя 21 подача воздуха перекрывается линейным краном 22, действующим от электромагнита Мб.

Высокая производительность автоматического станка могла бы вызвать значительные ускорения в механизмах, а потому для более надежной их работы окончательный контроль и окончательная ориентация коробок-производятся одновременно в двух параллельных каналах. Разделение потока коробок на две ветви в нижней части станка производится с помощью ползуна 23, которому сообщается периодическое возвратнопосупательное движение от кривошипно-щатунного механизма 24 и мальтийского механизма 25. Ползун 23 попеременно подает по четыре коробки на две бесконечные транспортерные ленты 26 и 27, приводимые от электродвигателя 21. Попав на транспортерные ленты 26 и 27, коробки увлекаются силой трения и прижимаются к заслонке 28, управляемой кулаком КЗ, установленным на распределительном валу 29. Одновременно кулак КЗ управляет прижимами 30, задерживающими соседнюю коробку перед открытием заслонки 28. Выдаваемые заслонкой 28 коробки последовательно проходят через три ступени контроля: контроль наружных размеров-ширины и толщины; контроль внутренней ширины, служащий для удаления коробок с отогнутым концом шпона; контроль длины.

Выдача коробок на следуюнхую позицию и фиксация положения коробки в момент ее контроля производятся заслонками 5/одинаковой конструкции, действующими от кулаков К4, К5 и Кб. Такую же конструкцию имеет заслонка 32 на позиции окончательной ориентации коробок.

Контроль размеров на всех трех ступенях производится специальными электро-контактными головками, в которых находятся типовые датчики сигналов, связанные с нормальными электронными усилительными устройствами. В случае расположения одного нз размеров коробки вне поля допуска соответствующая головка включает электромагнит М7 который с помощью рычагов 33 сбрасывает коробку в яихик 34 окончательной отбраковки.

На первой ступени контроля пара головок 35 получает качательное движение от распределительного вала 29. При повороте головок 35 в рабочее поло1жение замыкается контакт 36 и подает напряжение на усилитель. Если размеры находятся в поле допуска, то не происходит замыкания контактов датчиков, и после подъема головки 35 и сдвига заслонки

- 3 -N° 109927

№ 109927- 4 -

28 коробка уходит на следующую позицию. В случае же замыкания одного из параллельно соединенных измерительных контактов. включается промежуточное реле, подготовляющее цепь включения электромагнита; при возвращении головки 35 в исходное положение замыкается контакт 37, который включает электромагнит, сбрасывающий бракованную коробку. В конце своего хода электромагнит размыкает нормально закрытые контакты конечного выключателя 37а, что вызывает отключение электромагнита.

На второй и третьей ступенях контроля головкам 58 и 39 сообщается прямолинейное перемещение с помощью реечного механизма 40. Электросхема третьей ст пеки контроля выполнена идентично описанной, а схема второй ступени отличается лишь отсутствием контакта 36, так как здесь не контролируются обе границы поля допуска, а лишь регистрируется прикосновение измерительных штифтов, вызывающее включение сбрасывающего электромагнита после возвращения головки, 55 в исходное положение. При резко отогнутом конце шпона коробка сбрасывается движением самой головки 55.

На второй и третьей ступени :ила трения измерительных штифтов могла бы сдвинуть коробку или сбросить ее с транспортерной ленты. Поэтому на второй и третьей позициях предусмотрены поворотные заслонки, пружины которых удерживают заслонки при измерении. При сбрасывании бракованной коробки заслонка 28 открывается под нажимом коробки.

Для ориентации коробок по этикетной стороне и,спользована резкая разница в цвете древесины и бумаги, которой оклеена коробка и применен фото-элемент с нормальным усилительным устройством. Если на фото-элемент действуют усилительные лучи, отраженные белой древесиной в просвете между концами бумаги, то усилитель включает электромагнит М8 и коробка перекантовывается. Это выполняется кантователем 41, совершающим качательное движение от кулака КП, установленного на распределительном валу 29. Кантователь 41 имеет стержень 42, который входит в коробку при включении электромагнита MS, вследствие чего один край коробки приподнимается и движение транспортерной ленты переворачивает коробку. При этом сдвигается заслонка 32 и коробка уходит дальше. Подача напряжения на усилитель а также выключение электромагнита производятся электрораспределительным барабаном 43, установленным на распределительном валу 29.

После этой последней операции коробки скапливаются группами до четырех штук перед устройством, подающим их в приемник нижнего трубопровода. Ползун 44 имеет конструкцию, подобную ползуну 23, и действует от того же мальтийского механизма 25. На валу 45 водила находится также кулак Kt2, управляющий открытием и закрытием крана 46 магистрали сжатого воздуха; в момент ввода коробок кран 46 перекрывается.

На валу 45 установлен электрический прерыватель 47, включенный в цепь управления электродвигателя 21 таким образом, что последний может остановиться только в положении открытия крана 46- Следовательно, еспи электродвигатель 21 выключен датчиком ДЗ, вследствие наполнения нижнего трубопровода то струя сжатого воздуха продолжает передвигать коробки в трубопроводе. В случае же остановки этикетировочного автомата подача воздуха перекрывает-ся линейным краном 48 управляемым электромагнитом М9.

Находящийся в определенном месте нижнего трубопровода датчик Д4 включает двигатель 21, когда трубопровод освободится до места расположения датчика Д4, и он же включает электродвигатель этикетировочного автомата. Находящийся в конце трубопровода датчик Д5 производит выключение электродвигателя этикетировочного станка в случае отсутствия коробок в трубопроводе. Таким образом, этикетировочный станок начнет работать только после накопления в трубопроводе обязательного промежуточного запаса коробок.

Для наблюдения за работой механизмов верхняя и нижняя части автоматического станка снабжены экранами 49 и 50 из плексигласа.

Автомат для разборки и контроля спичечных наружных коробок, отличающийся тем, что, с целью повышения производительности и точности измерений, в нем применен вибрирующий бункер с контрольноразборочной рещеткой, электроизмерительные головки, фото-кантователь коробок и пневматические регулируемые трубопроводы, связывающие узлы автомата между собой и с этикетировочным станком.

Предмет изобретения

Сечение пойД

35 Сечение по В6 38

Авторы

Даты

1957-01-01—Публикация

1952-12-01—Подача