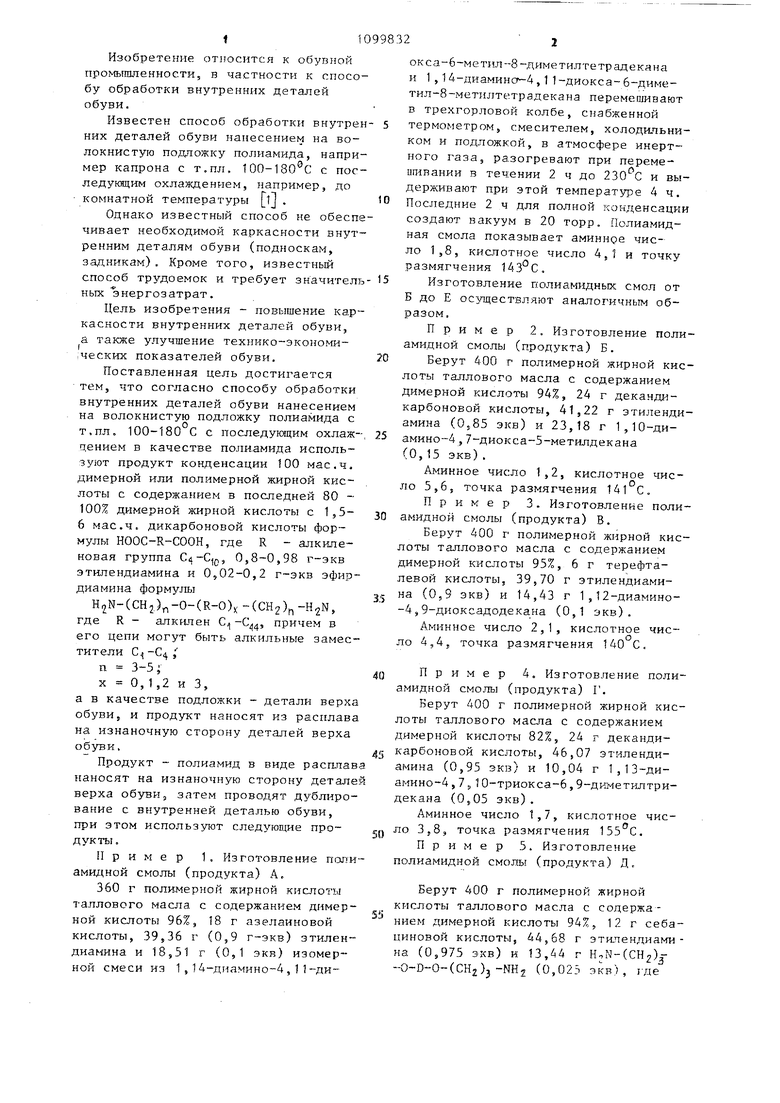

Изобретение относится к обувной промь шленноети5 в частности к спосо бу обработки внутренних деталей обуви. Известен способ обработки внутрен них деталей обуви нанесением на волокнистую подложку полиамида, напри мер капрона с т.пл. 100-180 С с пос ледукнцим охлаждением, например, до комнатной температуры lj . Однако известный способ не обеспе чивает необходимой каркасности внут ренним деталям обуви (подноскам, задникам). Кроме того, известный способ трудоемок и требует значитель ных энергозатрат. Цель изобретения - повышение каркасности внутренних деталей обуви, а также улучшение технико-экономиiMecKHK показателей обуви. Поставленная цель достигается тем, что согласно способу обработки внутренних деталей обуви нанесением на волокнистую подложку полиамида с т.пл. 100-180 С с последугацим охлажцением в качестве полиамида используют продукт конденсации 100 мае.ч. димерной или полимерной жирной кислоты с содержанием в последней 80 100% димерной жирной кислоты с 1,56 мае.ч. дикарбоновой кислоты формулы HOOC-R-COOH, где R - апкиленовая группа , 0,8-0,98 г-экв этипендиамина и 0,02-0,2 г-экв эфирдиамина формулы H2N-(CH2.)n-0-(R-0); -(СН2)п -H2N, где R - алкилен С;,-С,, причем в его цепи могут быть алкильные заместители С -С , п 3-5,; X О,1,2 и 3, а в качестве подложки - детали верха обуви, и продукт наносят из расплава на изнаночную сторону деталей верха обуви, Продукт -- полиамид в виде расплав наносят на изнаночную сторону детале верха обуви, затем проводят дублирование с внутренней деталью обуви, при этом используют следуюпдие продукты. Пример 1. Изготовление пшти амидной смолы (продукта) А. 360 г полимерной жирной кислоты таллового масла с содержанием димер ной кислоты 96%, 18 г азелаиновой кислоты, 39,36 г (0,9 г-экв) этилендиамина и 18,51 г (0,1 экв) изомерной смеси из 1,1А-дяамино-Д,11-ди окса-6-мет1 Л--8-диметилтетрадекана и 1,14-диамина 4,11-диокса-6-диметил-8-метилтетрадекана перемешивают в трехгорловой колбе, снабженной термометром, смесителем, холодильником и подложкой, в атмосфере инертного газа, разогревают при перемеитвании в течении 2 ч до и выдерлдавают при этой температуре 4 ч. Последние 2 ч для полной конденсации создают вакуум в 20 торр. Полиамидная смола показывает аминнре число 1,8, кислотное число 4,1 и точку размягчения . Изготовление полиамидных смол от Б до Е осуществляют аналогичным образом. Пример 2. Изготовление полиамидной смолы (продукта) Б. Берут 400 г полимерной жирной кислоты таллового масла с содержанием димерной кислоты 94%, 24 г декандикарбоновой кислоты, 41,22 г этилендиамина (0,85 экв) и 23,18 г 1,10-диамино-4,7-диокса-5-метилдекана (0,15 экв) . Аминное число 1,2, кислотное число 5,6, точка размягчения 141 С. Пример 3. Изготовление полиамидной смолы (продукта) В. Берут 400 г полимерной жирной кислоты таллового масла с содержанием димерной кислоты 95%, 6 г терефталевой кислоты, 39,70 г этилендиамина (0,9 зкв) и 14,43 г 1,12-диамино-4,9-диоксадодекана (0,1 экв). Аминное число 2,1, кислотное чискислотноело 4,4, точка размягчения 140 С Пример 4. Изготовление полиамидной смолы (продукта) Г. Берут 400 г полимерной жирной кислоты таллового масла с содержанием димерной кислоты 82%, 24 г декандикарбоновой кислоты, 46,07 этилендиамина (0,93 экв) и 10,04 г 1,13-диамино-4,7 510-триокса-6,9-диметилтридекана (0,05 экв) . Аминное число 1,7, кислотное число 3,8, точка размягчения 155 С. Пример 5. Изготовление полиамидной смолы (продукта) Д. Берут 400 г полимерной жирной кислоты таллового масла с содержанием димерной кислоты 94%, 12 г себациновой кислоты, 44,68 г эти.пендиамина (0,975 экв) и 13,44 г H,N-(CH2)j -0-D-0-(CH2)j-NHj (0,023 экв), где D - углеводородньй радикал диме.рной жирной Кислоты. Аминное число 1,8, кислотное число 3,9, темлература размягчения 137° Пример 6. Изготовление поли амидной смолы (продукта) Е. Берут 900 г дистиллированной диме ной жирной кислоты таллового масла с содержанием димерной кислоты 96%, 45 г азелаиновой кислоты, А% относительно димерной ЖРФНОЙ кислоты тал лового масла, 98,40 г этилендиамина (0,9 экв) и 35,77 г 1,12-диамино-4,9-диоксадодекана (0,1 экв). Аминное число 1,6, кислотное число 5,5, температура размягчения 145°С. Способ осуществляют следующим образом. Для измерения адгезии полиамидную смолу в расплавленном состоянии наносят на соответствующий обувной материал и счищают раклей до слоя 1,0 мм. Прочность на отслаивание выводят на испытательных ма-иериалах шириной 2 см. Адгезию проверяют на следующих материалах: кожа для верха, синтетический обувной материал, ткань, покрытая полихлорвинилом. Испытания проводят после двух- дневного хранения при комнатной тем пературе, после двухдневного хране ния -при и влажности воздуха 100% и после искусственного старени (семидневное хранение при 50 С). Результаты приведены в табл. 1. Жесткость полиамидных смол измеряют по двум методам. Метод а. Жесткость определяют при помощи аппарата dome plasticity Apparatus согласно патенту США 1UP/21. Из гранулята испытуемого материала изготавливают фольгу толщиной 0,9 мм. Эту фольгу затем зажимают в аппарате dome plasticity apparatus, разогревают горячим воздухом и одновремр-ч растягивают (15% поверхностного натяжения), По этому способу фольгу переводят в полукруглое образование, в котором путем надавливания может быть определена жесткость. При испытании надавливанием испытуемое тело подвергают на - давливанию круглым плоским штемпелем. Саму жесткость определяют как усилие, необходимое д-пя вдавливания испытуемого тела на 1 ct-i. Метод S . Из гранулята измеряемого продукта изготавливают фольгу 1 мм толщины, 50100 мм. Эту фольгу, изогнутую в продольном направлении, вкладывают между опорными стойками машины для проведения испытаний на давление и изгиб. Расстояние между обеими опорными стойками, которые в этом случае функционируют как дистанционные стойки, составляет 39 мм. Для лучшего фиксирования фольги и для получения равномерного изгиба фольги в образованньш фольгой туннель вдвигают деревянный брусок размером 36,5-25-50 мм. Штамп испытательной маигины со скоростью 5 мм/мин падает на верхнюю точку выпуклой фольги. Мерой жесткости является усилие необходимое для вдавливания испытательного тела на 5 мм. Полученные яри помощи различных методов результаты приведены в табл. 2. Как видно из табл. 1 и 2, обувь по преяпагаемому способу обладает лучшей каркасностью (жесткостью) и технико-экономическими показателями (адгезией, растяжением). Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕЙ-РАСПЛАВ (ВАРИАНТЫ) | 2003 |

|

RU2237697C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОЛИАМИДОВ | 1971 |

|

SU305658A1 |

| Способ получения покрытий | 1976 |

|

SU936816A3 |

| Полимерная композиция | 1975 |

|

SU593672A3 |

| МНОГОСЛОЙНАЯ ПЛЕНКА ДЛЯ ДИСПЛЕЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2796471C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ НИЗКОМОЛЕКУЛЯРНЫХ ПОЛИАМИДОВ | 1972 |

|

SU351865A1 |

| Способ получения полиуретанмочевин | 1977 |

|

SU741799A3 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 1973 |

|

SU370784A1 |

| Полимерная композиция для получения листового материала | 1977 |

|

SU973033A3 |

| АГРОХИМИЧЕСКИЕ КОНЦЕНТРАТЫ НА МАСЛЯНОЙ ОСНОВЕ | 2015 |

|

RU2663580C2 |

СПОСОБ ОБРАБОТКИ ВНУТРЕННИХ ДЕТАЛЕЙ ОБУВИ нанесением на волокнистую подложку полиамида с т.пл. 100180 С с последующим охлаждением, отличающийся тем, что, с целью повышения каркасности, улучшения технико-экономических показателей обуви, в качестве полиамида используют продукт конденсации 100 мае.ч. димерной или полимерной жирной кислоты с содержанием в последней 80-100% димерной жирной кислоты с 1,5-6 мае.ч. дикарбоновой кислоты формулы HOOC-R-COOH, где R - апкиленовая группа С -С,(,, 0,80,98 г-экв этилендиамина и 0,02 0,2 г-экв эфирциамина формулы H2N-(CH)p -0-(R-0)x -(CH2)H.jN, где R - алкилен С;,-С причем в его цепи могут быть алкильные заместители С,-С4, о 3-5; X 0,1,2 и 3, (Л а в качестве подложки - детали верха обуви, и продукт наносят из расплава на изнаночную сторону деталей верха обуви.

А,2

Кожанный верх

Синтетический обувной материал

Ткань, покрытая полихлорвинилом

4,1

3,0

2,6

1,5

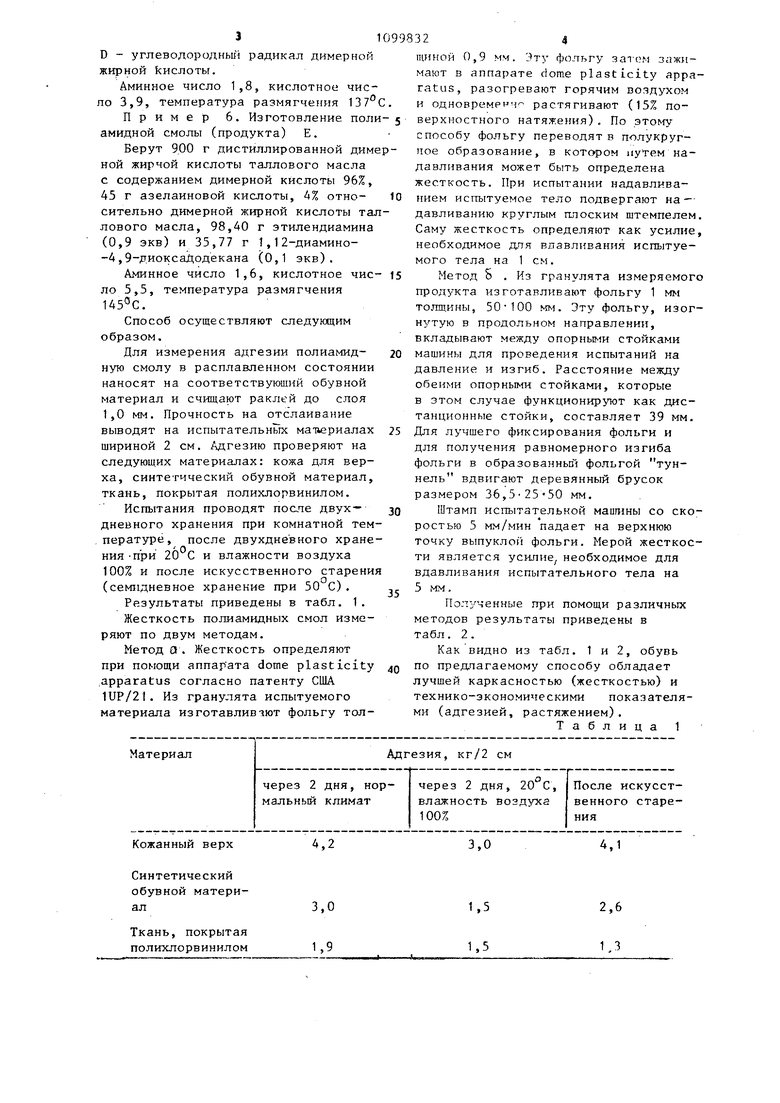

Жесткость, кгс

смола

-Г.

по методу

по методу

1 2 3 4 5 6,

0,6 Прототип

Таблица 2

Растяжение при -5 С, % (ДИН 53 504)

Около 400

250 100 200

50

250 25

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ливии Г.В | |||

| Искусственные синтетические материалы в обувном производстве | |||

| Киев, Техника, 1967, с | |||

| Горный компас | 0 |

|

SU81A1 |

Авторы

Даты

1984-06-23—Публикация

1974-12-10—Подача