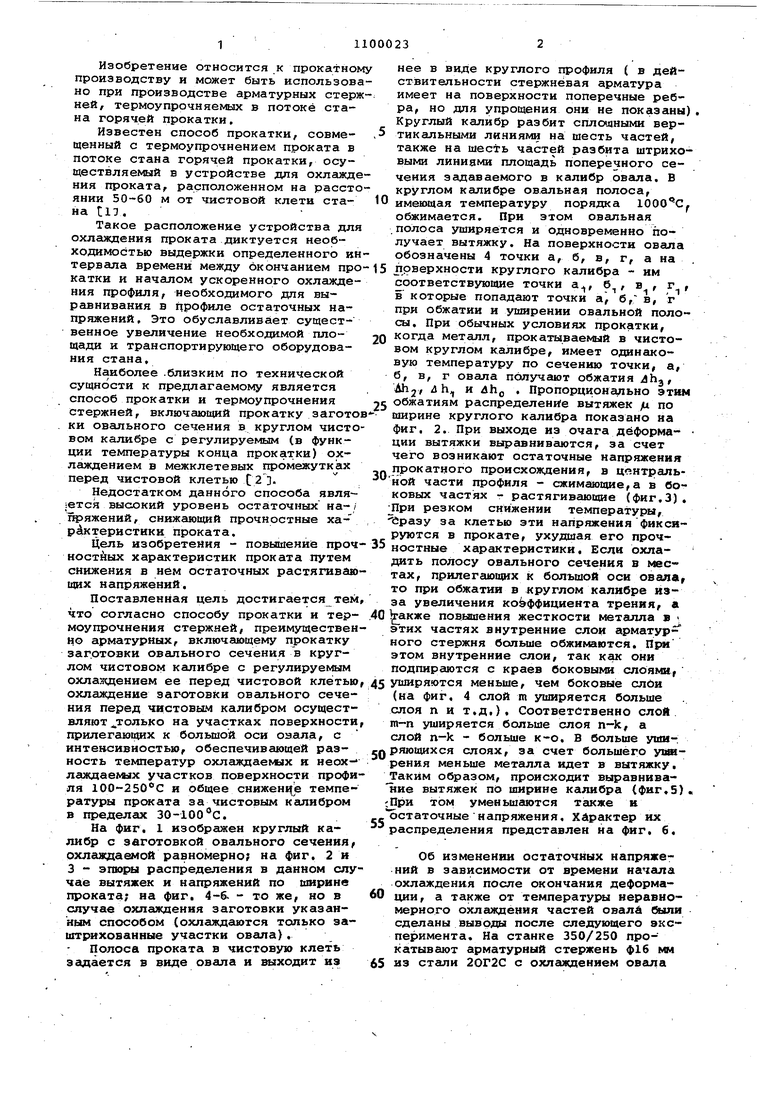

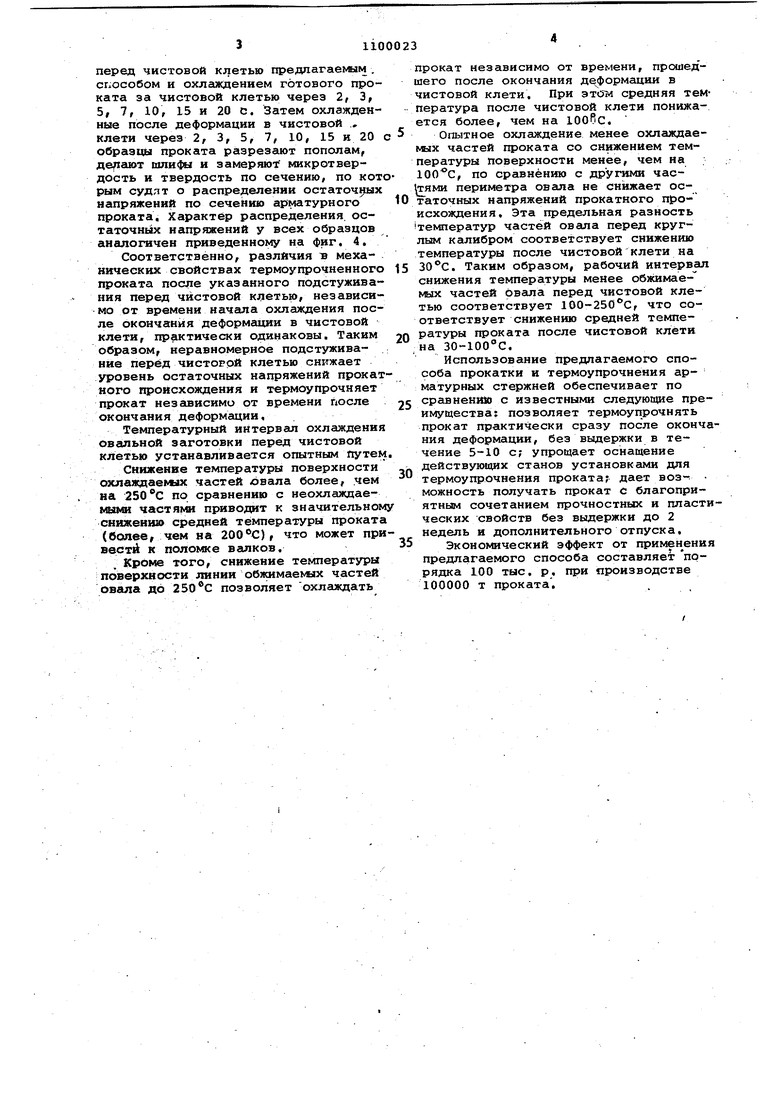

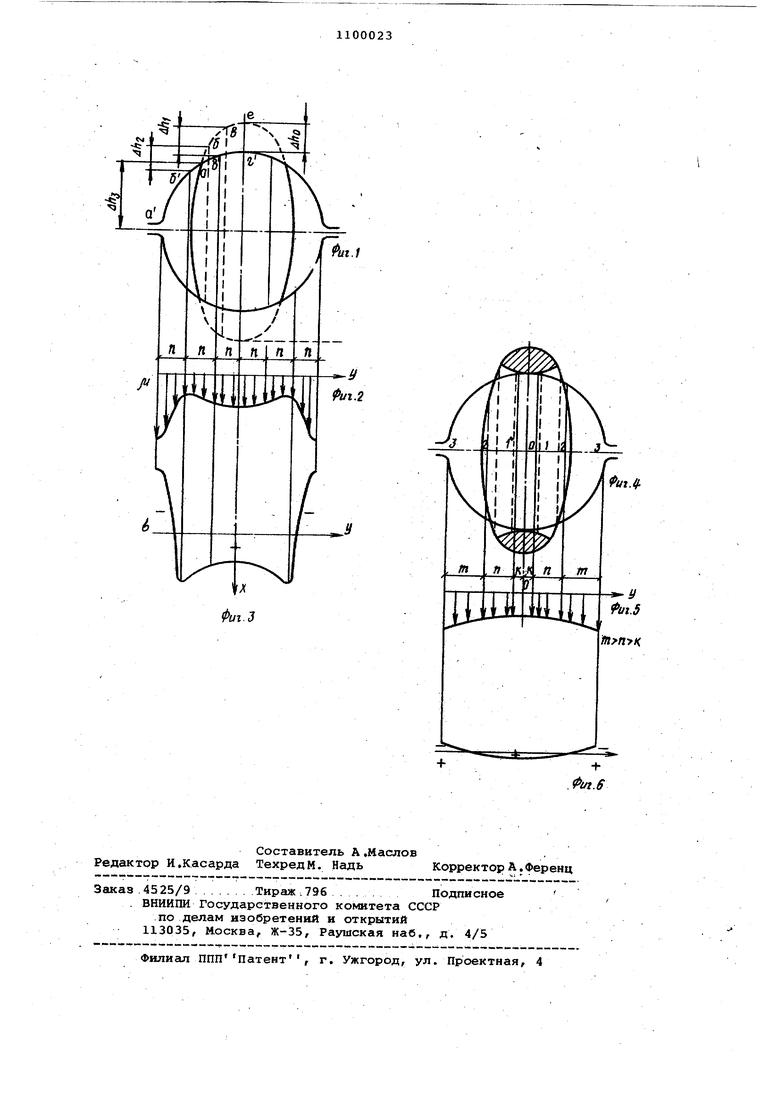

Изобретение относится к прокатно производству и может быть использов но при производстве арматурных стер ней, термоупрочняемых в потоке стана горячей прокатки. Известен способ прокатки, совмещенный с термоупрочнением проката в потоке стана горячей прокатки, осуществляемый в устройстве для охлажд ния проката, расположенном на расст янии 50-60 м от чистовой клети стана tn. Такое расположение устройства дл охлаждения проката диктуется необходимостью выдержки определенного ин тервала времени между окончанием про катки к началом ускоренного охлажде ния профиля, необходимого для выравнивания в профиле остаточных напряжений. Это обуславливает существенное увеличение необходимой площади и транспортирующего оборудования стана. Наиболее .близким по технической сущности к предлагаемому является способ прокатки и термоупрочнения стержней, включающий прокатку загото ки овального сечения в круглом чисто вом калибре с регулируемым (в функции температуры конца прокатки) охлаждением в межклетевых промежутк ах перед чистовой клетью С 2 3. Недостатком данного способа явля ется высокий уровень остаточных напряжений, снижающий прочностные хар ктеристики проката. Цель изобретения - повышение проч ностйых характеристик проката путем снижения в нём остаточных растягиваю щих напряжений. Поставленная цель достигается тем что согласно способу прокатки и термоупрочнения стержней, преимуществен но арматурных, включающему прокатку заг.отоэки овального сечения в круглом чистовом калибре с регулируемым охлаждением ее перед чистовой клетью охлаждение заготовки овального сечения перед чистовым калибром осуществляют только на участках поверхности прилегающих к большой оси оэала, с интенсивностью, обеспечивающей разность температур охлаждаемых к неохлаждаемлх участков поверхности профи ля 100-250С и общее снижен1 е температуры проката за чистовым калибром в пределах 30-100 с. На фиг. 1 изображен круглый калибр с заготовкой овального сечения охлаждаемой равномерно; на фиг. 2 и 3 - эпюры распределения в данном слу чае вытяжек и напряжений по ширине проката; на фиг, 4-6. - то же, но в случае охлаждения заготовки указанным способом (охлаждаются только заштртгхованные участки овала). Полоса проката в чистовую клеть задается в виде овала и выходит из нее в виде круглого профиля ( в действительности стержневая арматура имеет на поверхности поперечные ребра, но для упрощения они не показаны), Круглый калибр разбит спло|дными вертикальнЕлми линиями на шесть частей, также на шесть частей разбита штриховыми линиями площадь поперечного сечения задаваемого в калибр овала. В круглом калибре ов.альная полоса, имеющая температуру порядка 1000 С обжимается. При этом овальная полоса уширяется и одновременно получает вытяжку. На поверхности овала обозначены 4 точки а, б, в, г, а на . прверхности круглого калибра - им соответствующие точки а, б, в , г , в которые попадают точки а, б,; в, г при обжатии и уширении овальной полосы. При обычных условиях прокатки, когда металл, прокатываемый в чистовом круглом калибре, имеет одинаковую температуру по сечению точки, а, б, в, г овала получают обжатия АЬ, Ahj, Лh, и uhg . Пропорционально этим обжатиям распределение вытяжек /и по ширине круглого калибра показано на фиг, 2, При выходе из очага дёформа- ции вытяжки выравниваются, за счет чего возникают остаточные напряжения прокатного происхождения, в центральной части профиля - сжимающие,а в боковых частях - растягивающие (фиг.З), Пра резком снижении температуры, Зразу за клетью эти напряжения фиксяруются в прокате, ухуда1ая его прочностные характеристики. Если охладить полосу овального сечения в местах, прилегающих к большой оси овала то при обжатии в круглом калибре изза увеличения коэффициента трения, а Ьакже повьшения жесткости металла в этих частях внутренние слои арматур ного стержня больше обжимаются, При этом внутренние слои, так как они подпираются с краев боковыми слоями уширяются меньше, чем боковые слйи (на фиг, 4 слой m уширяется больше слоя п и т,д,). Соответственно слой т-п уширяется больше слоя п-k, а слой n-k - больше к-о. В больше уши-; ряющихся слоях, за счет большего уишрения меньше металла идет в вытяжку. Таким образом, происходит выравнивание вытяжек по ширине калибра (фиг,5)„ При том уменьшаются также и остаточные напряжения, характер их распределения представлен на фиг. б. Об изменении остаточных напряжений в зависимости от времени начала охлаждения после окончания деформации, а также от температур неравномерного охлаждения частей овалй были сделаны выводы после следующего эксперимента. На станке 350/250 прокатывают арматурный стержень ф1б мм из стали 20Г2С с охлаждением овала

перед чистовой клетью предлагаемым . способом и охлаждением готового проката за чистовой клетью через 2, 3, 5, 7, 10, 15 и 20 с. Затем охлажденные после деформации в чистовой , клети через 2, 3, 5, 7, 10, 15 и 20 образцы проката разрезают пополам, делают шлифы и замеряют микротвердость и твердость по сечению, по кот рым судят о распределении остаточных напряжений по сечейию арматурного проката. Характер распределения, остаточных напряжений у всех образцов аналогичен приведенному на фиг. 4.

Соответственно, различия в механических свойствах термоупрочненного проката после указанного подстуживания перед чистовой клетью, неэависи МО от времени начгша охлаждения после окончания деформёщии в чистовой клети, практически одинаковы. Таким образом, неравномерное подстуживание перёд чисторрй клетью снижает уровень остаточных напряжений прокатного происхождения и термоупрочняет прокат незашисимо от времени после окончания деформации.

Температурный интервал охлаждения овальной заготовки перед чистовой клетью устанавливается опытным путем

Снижение температуры поверхности охлаждаемьюс частей овала более, чем на по сравнению с неохлаждаемыми частяки приводит к значительном снижению средней температуры проката (бодее, чем на , что может привести к поломке валков.

Кроме того, снижение температуры поверхности линии обжимаемых частей овгша до 250®С позволяет охлаждать

прокат независимо от времени, прошедшего после окончания деформации в чистовой клети. При этом средняя температура после чистовой клети понижается более, чем на ЮОбс,

Опытное охлаждение менее охлаждаемых частей проката со снижением температуры Поверхности менее, чем на , по сравнению с другими периметра овала не снижает ос0таточных напряжений прокатного про- исхождения. Эта предельная разность температур частей овала перед круглым калибром соответствует снижению температуры после чистовой клети на 30°С. Таким образом, рабочий интервал

5 снижения температуры менее обжимаемых частей овала перед чистовой клетью соответствует 100-250С, что соответствует снижению средней температуры проката после чистовой клети

0 на ЗО-IOOC,

Использование предлагаемого способа прокатки и термоупрочнения арматурных стержней обеспечивает по сравнений с известными следующие пре5имущества: позволяет термоупрочнять прокат практически сразу после окончания деформации, без выдержки в течение 5-10 с; упрощает оснащение действующих станов установкёми для

0 термоупрочнения проката; дает воз- можность получать прокат с благоприятным сочетанием прочностных и пластических СВОЙСТВ без выдержки до 2 недель и дополнительного отпуска.

5

Экономический эффект от примен ения предлагаемого способа составляет порядка 100 тыс. р. при производстве 100000 т проката.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термического упрочнения арматурных стержней и устройство для его осуществления | 1984 |

|

SU1237712A1 |

| Способ термоупрочнения арматурных стержней | 1982 |

|

SU1216220A1 |

| Способ прокатки арматурных профилей из низколегированных сталей | 1985 |

|

SU1346290A1 |

| Способ прокатки профилей круглого поперечного сечения | 1987 |

|

SU1488041A1 |

| СИСТЕМА КАЛИБРОВКИ ВАЛКОВ | 2011 |

|

RU2490079C2 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОКАТА | 2005 |

|

RU2306989C2 |

| СИСТЕМА КАЛИБРОВ НЕПРЕРЫВНОГО СТАНА | 1999 |

|

RU2157282C1 |

| Способ изготовления арматурных профилей из низколегированных сталей | 1989 |

|

SU1652361A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОСОРТНОГО ГОРЯЧЕКАТАНОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2262399C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТА КРУГЛОГО ПРОФИЛЯ | 2004 |

|

RU2281819C2 |

СПОСОБ ПРСЖАТКИ И ТЕРМОУПРОЧНЕНИЯ СТЕРЖНЕЙ, преимущественно арматурнык, включсцощий прокатку заго- товки овального сечения в круглом чистовом калибре с регулируемым охлаждением ее перед чистовой клетью, отличающийся тем, что, с целью повышения прочностныххаргистеристик проката путем снижения в нем остаточных растягивающих напряжений, охлаждение заготовки овального сече,ния перед чистовым калибром осуществляют только на участках поверхности, прилегающих к большой оси овала, с. интенсивностью, обеспечивающей разность температур охлаждаёквлх и неохлаждаемых участков поверхности профиля 100-250°С и общее снижение температуры проката за чистовым калибром в пределах ЗО-ЮО С.«с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сб | |||

| Термическая обработка металлов, 7, М., Металлургия, 1978, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ непрерывного получения проката | 1972 |

|

SU704434A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-06-30—Публикация

1983-02-23—Подача