Изобретение относится к прокатном производству и может применяться для ускоренного охлаждения арматурных стержней в потоке станов горячей прокатки.

Целью изобретения является повы- шение прочностных и пластических свойств арматурных стержней за счет компенсации остаточных напряжений прокатного происхождения.

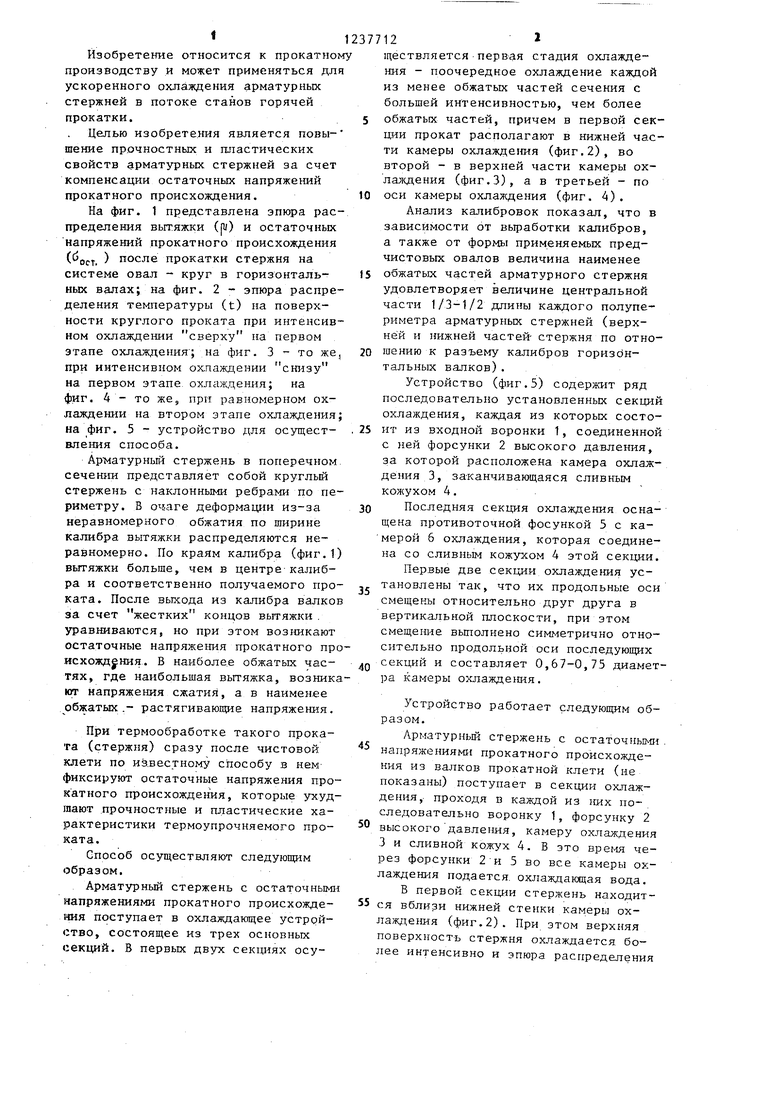

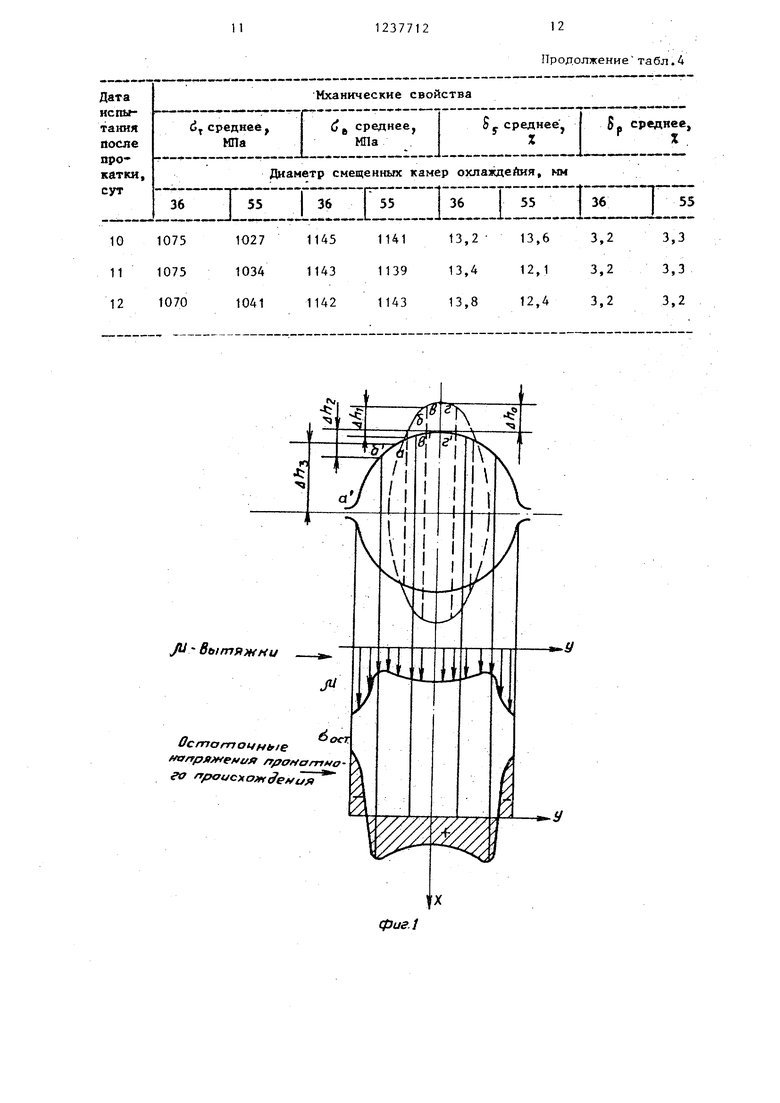

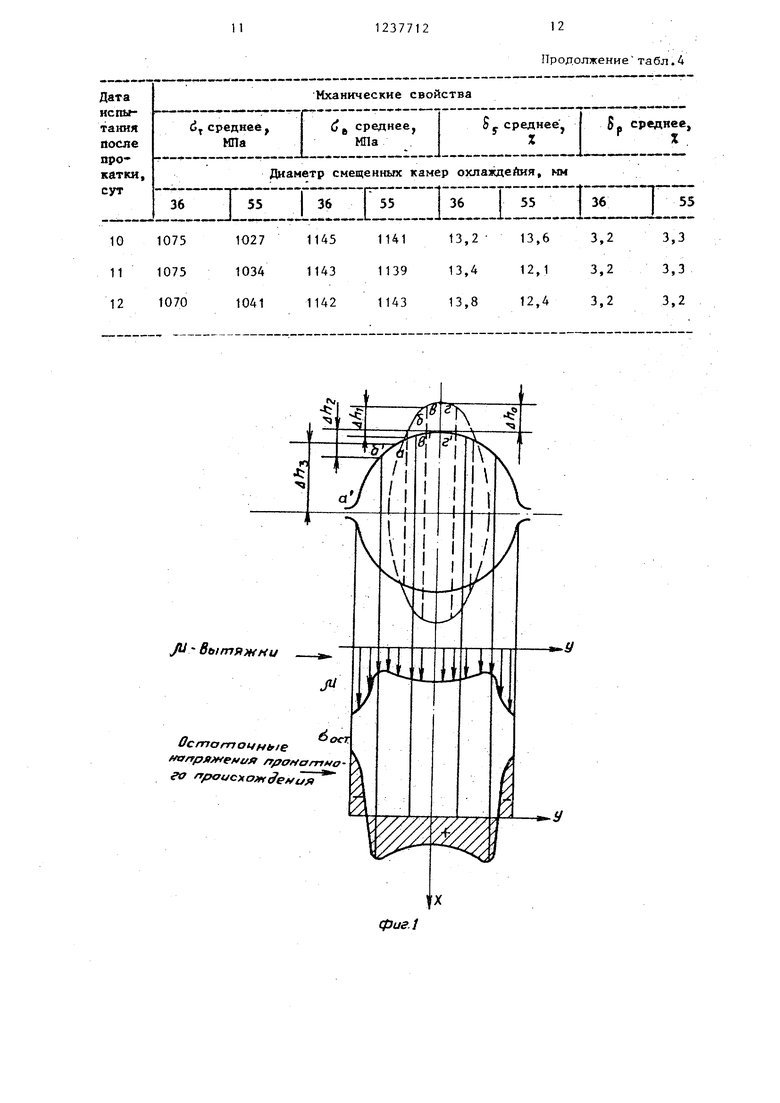

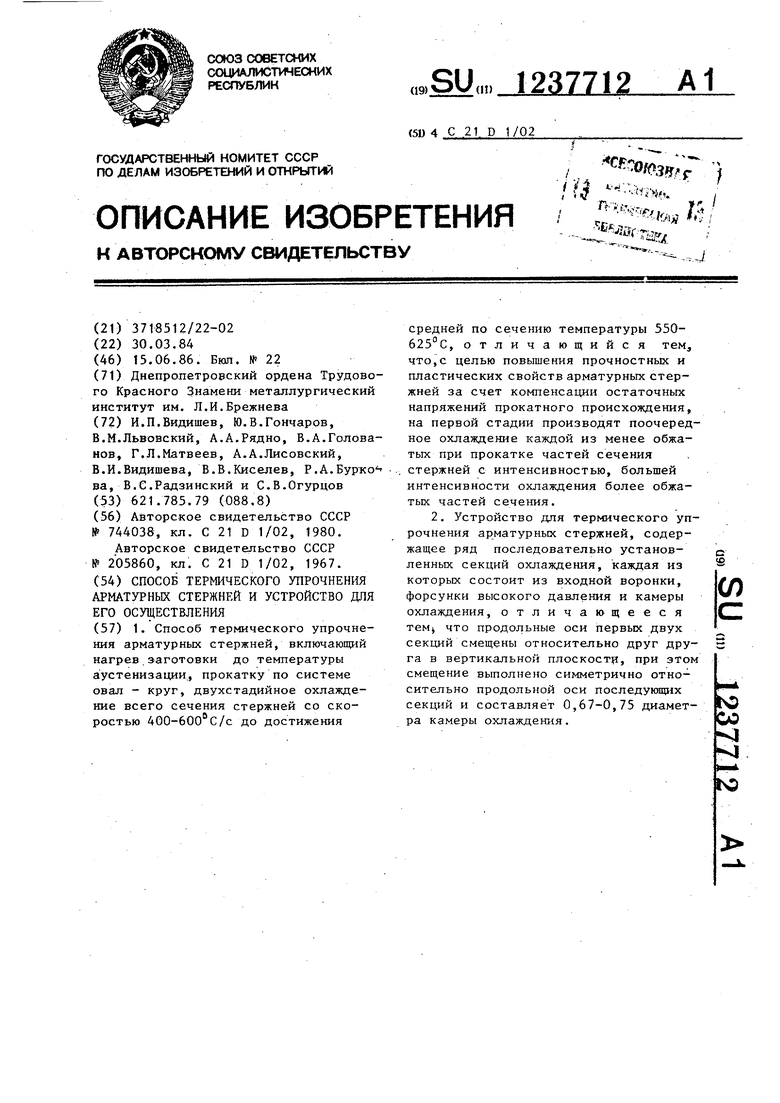

На фиг. 1 представлена эпюра распределения вытяжки (р) и остаточных напряжений прокатного происхождения (ост. после прокатки стержня на системе овал - круг в горизонталь- ных валах; на фиг. 2 - эпюра распределения температуры (t) на поверхности круглого проката при интенсивном охлаждении сверху на первом этапе охлаждения ; на фиг. 3 - то же, при интенсивном охпаждении снизу на первом этапе, охлаж,цения; на фиг. 4 - то же, при равномерном охлаждении на втором этапе охлаждения; на фиг. 5 - устройство для осущест- вления способа.

Арматурньй стержень в поперечном сечении представляет собой круглый стержень с наклонными ребрами по периметру. В оч-аге деформации из-за неравномерного обжатия по ширине калибра вытяжки распределяются неравномерно. По краям калибра (фиг.1) вытяжки больше, чем в центре калибра и соответственно получаемого про- ката. После выхода из калибра валков за счет жестких концов вытяжки . уравниваются, но при этом вози1кают остаточные напряжегшя прокатного про исхожд ния,. В наиболее обжатых час- тях, где наибольшая вытяжка, воз1-шка ют напряжения сжатия, а в наименее обжатых.- растягивающие напряжения.

При термообработке такого проката (стержня) сразу после чистовой клети по из,вестному способу в нем фиксируют остаточные напряжения прокатного происхождения, которые ухудшают прочностные и пластические характеристики термоупрочняемого про- ката.

Способ осуществляют следующим образом.

, Арматурный стержень с остаточными напряжениями прокатного происхожде- иия поступает в охлаждающее устройство, состоящее из трех основных секций. В первых двух секциях осу12

ществляетсяпервая стадия охлаждения - поочередное охлаждение каждой из менее обжатых частей сечения с большей интенсивностью, чем более обжатых частей, причем в первой секции прокат располагают в нижней части камеры охлаждения (фиг.2), во второй - в верхней части камеры охлаждения (фиг.З), а в третьей - по оси камеры охлаждения (фиг. ),

Анализ калибровок показал, что в зависимости от выработки калибров, а также от формы применяемых пред- чистовых овалов величина наименее обжатых частей арматурного стержня удовлетворяет величине центральной части 1/3-1/2 длины каждого полупериметра арматурных стержней (верхней и нижней частей- стержня по отношению к разъему калибров горизонтальных валков).

Устройство (фиг.З) содержит ряд последовательно установленных секций охлаждения, каждая из которых состоит из входной воронки 1, соединенной с ней форсунки 2 высокого давления, за которой расположена камера охлаждения 3, заканчивающаяся сливным кол(ухом 4.

Последняя секция охлаждения оснащена противоточной фосункой 5 с ка- мерой 6 охлаждения, которая соединена со сливным кожухом 4 этой секции.

Первые две секции охлаждения установлены так, что их продольные оси смещены относительно друг друга в вертикальной плоскости, при этом смещение выполнено симметрично относительно продольной оси последующих секций и составляет 0,67-0,75 диаметра камеры охлаждеьшя.

Устройство работает следующим образом.

Арматурный стержень с остаточными напряжениями прокатного происхождения из валков прокатной клети (не показаны) поступает в секции охлаждения, проходя в каждой из них по-, следовательно воронку 1, форсунку 2 высокого давления, камеру охлаждения 3 и сливной кожух 4. В это время через форсунки 2-й 5 во все камеры ох- лаждеш 1Я подается, охлаждающая вода.

В первой секции стержень находится вблизи нижней стенки камеры ох- лажл;ени:я (фиг.2). При зтом верхняя noBepxifoCTb стержня охлаждается более интенсивно и эпюра распределения

температуры на поверхности проката после этой секции приобретает вид, показанный на фиг. 2.

Во второй секции стержень находится вблизи верхней стенки камеры ох- лаждения (фиг.З). Более интенсивно охлаждается нижняя поверхность стержня и график распределения температуры приобретает вид, показанный на фиг. 3.

При охлаждении в последующих секциях температура стержня снижается равномерно по периметру (фиг.4).

. Вода, подаваемая через, форсунку 5, проходя в камере 6 навстречу дни- жению стержня, препятствует выносу охлаждающей воды за пределы устройства.

За счет поочередного более интенсивного охлаждения наименее обжатых частей сечения стержня (верхних и нижних) устраняются остаточные напряжения прокатного происхождения и повышается качество проката.

Проверка способа осуществлялась на опьггно-промьшшенной установке охлаждения, которая состоит из двух .секций: первая секция состоит из двух противоточно-прямоточных устройств, длиной 2,5 м каждое, всего длина ох- лаждающей секции 5,2 м; вторая секция состоит из трех прямоточных и одного противоточного охлаждакицего устройства, всего длина секции около 12 м. Первая секция расположена за чистовой клетью, а вторая на расстоянии 20 м от чистовой клети. При скорости прокатки Vpp 10 м/с, окончательное глубокое охлаждение во второй секции производится через 2 с после деформации в чистовой клети.

Для прокатки и термоупрочнения использовали заготовки из стали 20ГС через двое.суток после отливки на машинах . непрерывной разливки с тали (МНРС).

Термоупрочненные арматурные стержни испытывали на разрывной машине . сразу после прокатки, а затем через сутки, двое и т.д. Максимальная вы- лежка проката после термоупрочнения достигла 12 дней. От каждой партии термоупрочненного проката отбиралось максимально возможное количество образцов, исследовались передние и задние концы штанг проката, а также середина. Полученные образцы разделили на группы. Каждую группу испы510

15

20 25JQ

5

0

5

0 5

тывали отдельно в течение 12 дней. Каждая группа состояла из о бразцов, отобранных вначале, середине и конце испытуемой штанги арматурного стержня .

При охлаждении по известному способу снижение температуры на первой и второй секциях происходило равномерно по периметру. По известному способу термоупрочнили 3000 кг арматурных стержней № 14 из стали 20ГС.

Расход воды высокого давления на первой секции составил 60 м /ч, а на второй - 78 м /ч при teoAH -7 С.

Результаты механических испытаний приведены в табл. 1.

Проверка предла/гаемого способа осуществлялась на установке длиной 12 м, в которой первое по ходу движения проката охлаждающее устройство состоит из двух половин, состыкованных со смещением в вертикальной плоскости. Длина этих половин по 1,5м каждая. Исследовались условия неравномерного охлаждения в камерах охлаждения диаметрами 36 и . 55 мм при термоупрочнении арматурных стержней № 14 из стали 20ГС. При этом соотношения диаметра камеры охлаждения к диаметру охлаждаемого проката составляют V 2,5 и соответственно. За смещенными камерами охлаждения расположены два прямоточных охлаждающих устройства с длиной камеры охлаждения по 2,5 м каждая, далее расположено противоточное охлаждающее устройство.

Исследовались три схемы охлаждения за чистовой клетью.

Первая схема. Установку для реализации предлагаемого способа располагали сразу за чистовой клетью. Охладили с целью термоупрочнения 600 кг арматурных стержней № 14 из стали 20 ГС в установке со смещенными камерами с диаметром 36 мм и 700 кг арматурных стержней в установке со смещенными камерами с диаметром 55мм. Расход воды высокого давления составил 130-155 при ,, 1°С. .

Результаты механических испытаний приведены в табл. 2.

Вторая схема. Установка для реализации предлагаемого способа располагалась на расстоянии 20 м от чистовой клети. Прокатано с термоупрочнением на класс не ниже Лт-У 1000 кг

проката Н 14 из стали 20ГС в камерах охлаждения с диаметром 36 мм и 800 кг в камерах охлаждения диаметром 55 мм. Расход воды высокого давления соста- вил 128-140 .

Результаты механических испытаний приведены в табл. 3.

Третья схема. Установка для рвали- зации предлагаемого способа использовалась совместно с первой секцией. Первая секция располагалась сразу за чистовой клетью, а предлагаемая - на расстоянии 20 м йт чистовой клети. Прокатано с термоупрочнением на классы не ниже Ат-У 1200 кг проката № 14 в камерах охлаждения диаметром 36 мм и 1000 кг в камерах охлаждения диаметром 55 мм. Расход воды высокого давления составил 140-170 м /ч. .

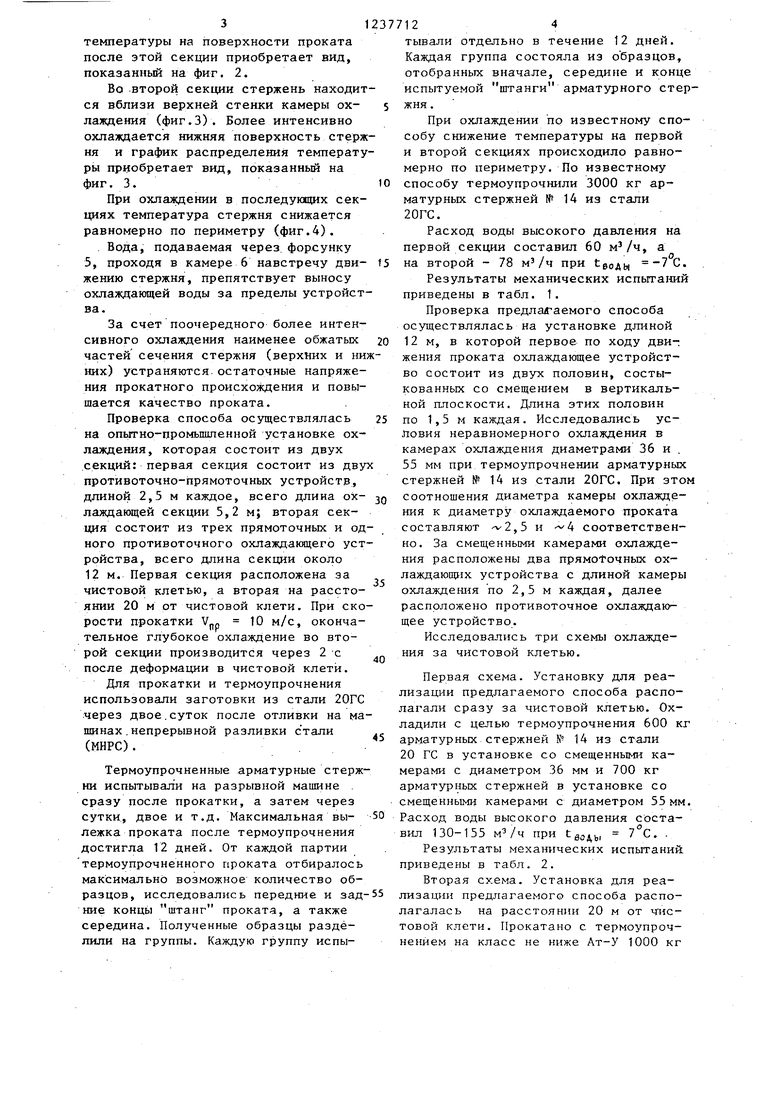

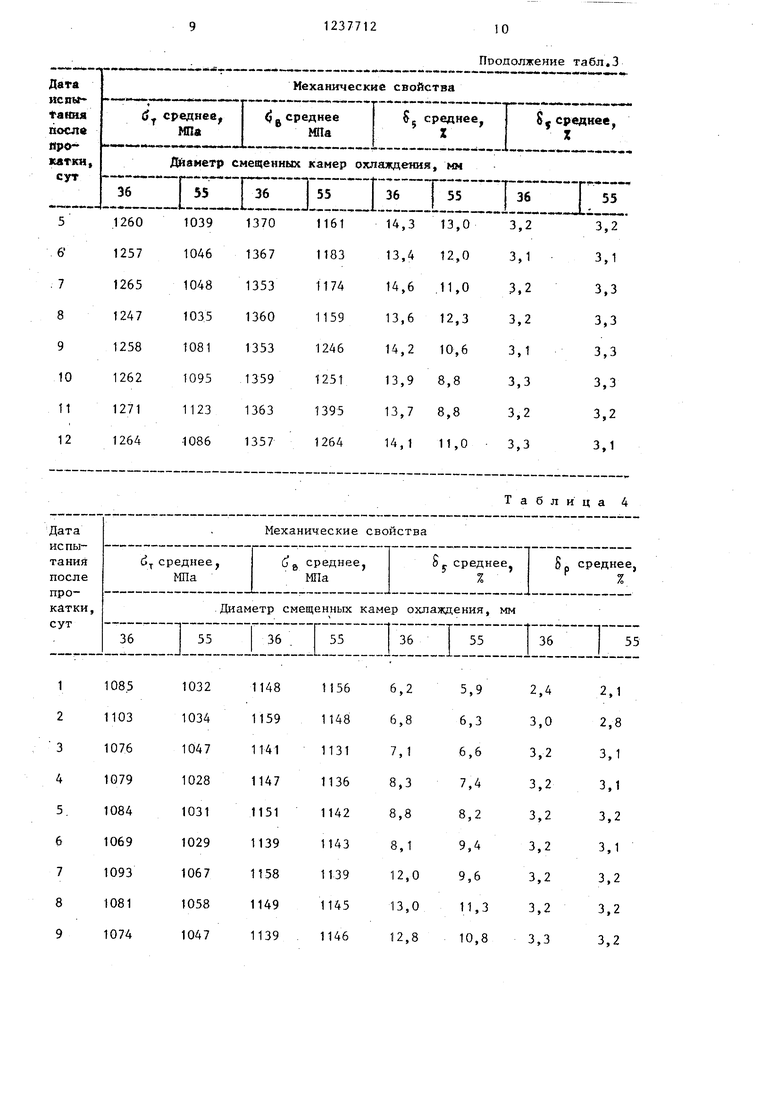

Результаты механических испытаний приведены в табл. 4.

Охлаждению с целью термоупрочнения подвергалась сталь 20ГС одной плавки.

Анализ результатов механических испытаний показал, что стабильность механических свойств термоупрочненного проката по известному способу установштась через 10 дней после прокатки, причем пластические свойства получились самые низкие особенно в 1-3 сут после прокатки.

Механические свойства арматурных стержней, охлажденных на предлагаемой установке для осуществления предлагаемого способа в камерах охлаждения диаметром 36 мм, вьше, чем по известному способу, а термоупрочнен i ных в камера с охлаждения диаметром 55 мм - нестабильны по длине штанг арматурных стержней, что, очевидно, связано с худшими условиями локального охлаждения . Пластические свойства арматурных стержней, охлажденных в предлагаемой установке с камерами охлаждения 36 мм по первой схеме, формировались на 3-4 день.

Наилучшие результаты получены при реализации предлагаемого способа по второй схеме охлаждения (см. табл. 3). Механические свойства формировались сразу после термоупрочнения. При этом получено наилучшее co4eTaFrae прочностных и пластических свойств. Таблица 1

Таблица 2

Дата

Механические свойства

про- кат1 сут

Продолжение табл.З

Таблица 4

Продолжение табл.4

i i t

1 ,2 3 Ч 7125 Ч 1 I 2 3 ff 6 Ф.5

Составитель В.Китайский Редактор М.Бандура Техред л.Олейник Корректор Т.Колб

Заказ 3261/31 Тираж .552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Ф(г.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термоупрочнения арматурных стержней | 1982 |

|

SU1216220A1 |

| Способ прокатки арматурных профилей из низколегированных сталей | 1985 |

|

SU1346290A1 |

| Способ прокатки и термоупрочнения стержней | 1983 |

|

SU1100023A1 |

| Устройство для охлаждения стержней при двухниточной прокатке | 1984 |

|

SU1289577A1 |

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ АРМАТУРНЫХ ПРУТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2149906C1 |

| Устройство для совместного охлаждения проката,преимущественно арматурной стали,и прокатных валков | 1982 |

|

SU1080892A1 |

| Способ термического упрочнения стального проката | 1987 |

|

SU1520112A1 |

| ХИМИЧЕСКИЙ СОСТАВ АРМАТУРНОГО ПРОКАТА | 2022 |

|

RU2802045C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОФИЛЯ ИЗ КРЕМНЕМАРГАНЦОВИСТОЙ СТАЛИ | 2008 |

|

RU2376392C1 |

| Способ прокатки профилей круглого поперечного сечения | 1987 |

|

SU1488041A1 |

1. Способ термического упрочнения арматурных стержней, включающий нагрев заготовки до температуры а устенизации, прокатку по системе овал - круг, двухстадийное охлаждение всего сечения стержней со скоростью 400-600°С/с до достижения средней по сечению температуры 550- 625 С, отличающийся тем, что,с целью повышения прочностных и пластических свойств арматурных стержней за счет компенсации остаточных напряжений прокатного происхождения, на первой стадии производят поочередное охлаждение каждой из менее обжатых при прокатке частей сечения . стержней с интенсивностью, большей интенсивности охлаждения более обжатых частей сечения. 2. Устройство для термического упрочнения арматурных стержней, содержащее ряд последовательно установленных секций охлаждения, каждая из которых состоит из входной воронки, форсунки высокого давления и камеры охлаждения, отличающееся тем что продольные оси первых двух секций смещены относительно друг друга в вертикальной плоскостр, при этом смещение выполнено симметрично относительно продольной оси последующих секций и составляет 0,67-0,75 диаметра камеры охлаждения. с (О ел

| Способ термического упрочнения проката | 1977 |

|

SU744038A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ, ЗАКАЛКИ И ГИДРОТРАНСПОРТИРОВАНИЯ ПРОКАТНЫХ ИЗДЕЛИЙ | 0 |

|

SU205860A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-06-15—Публикация

1984-03-30—Подача