Изобретение относится к прокатному производству, а именно к ускоренному охлаждению проката в потоке станов горячей прокатки с целью термоупрочнения.

Целью изобретения является повышение прочностных и пластических свойств арматурных стержней за счет компенсации остаточных напряжений растяжения прокатного происхождения,

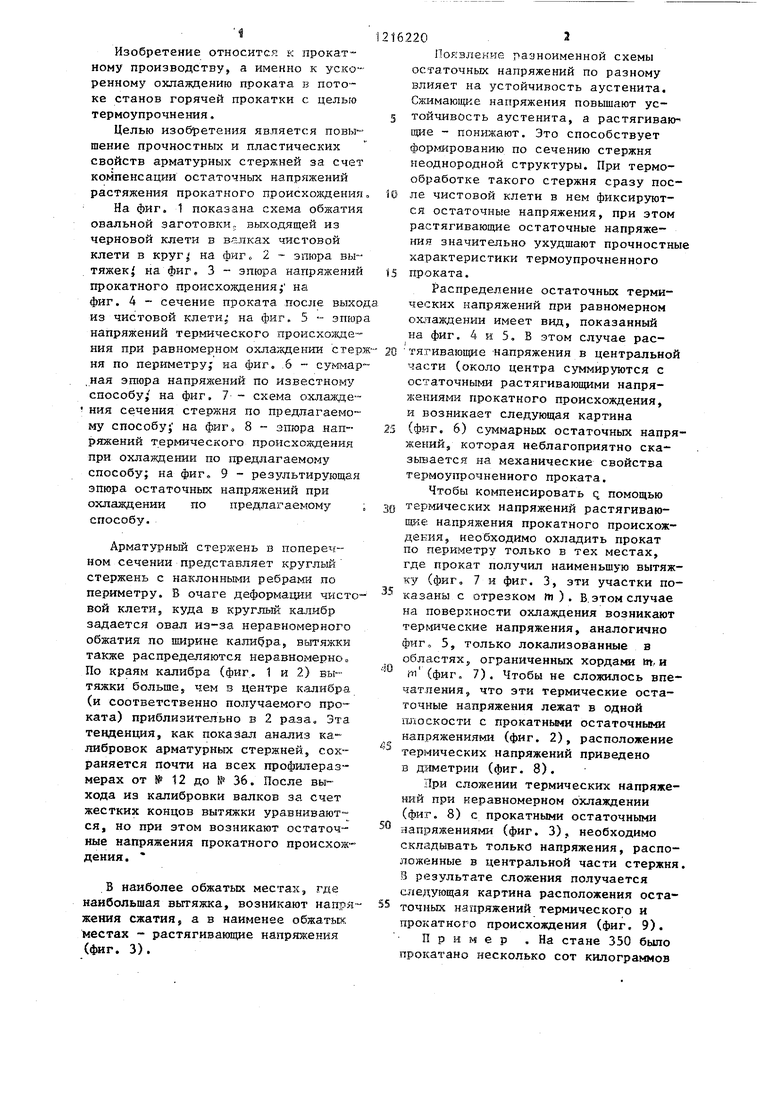

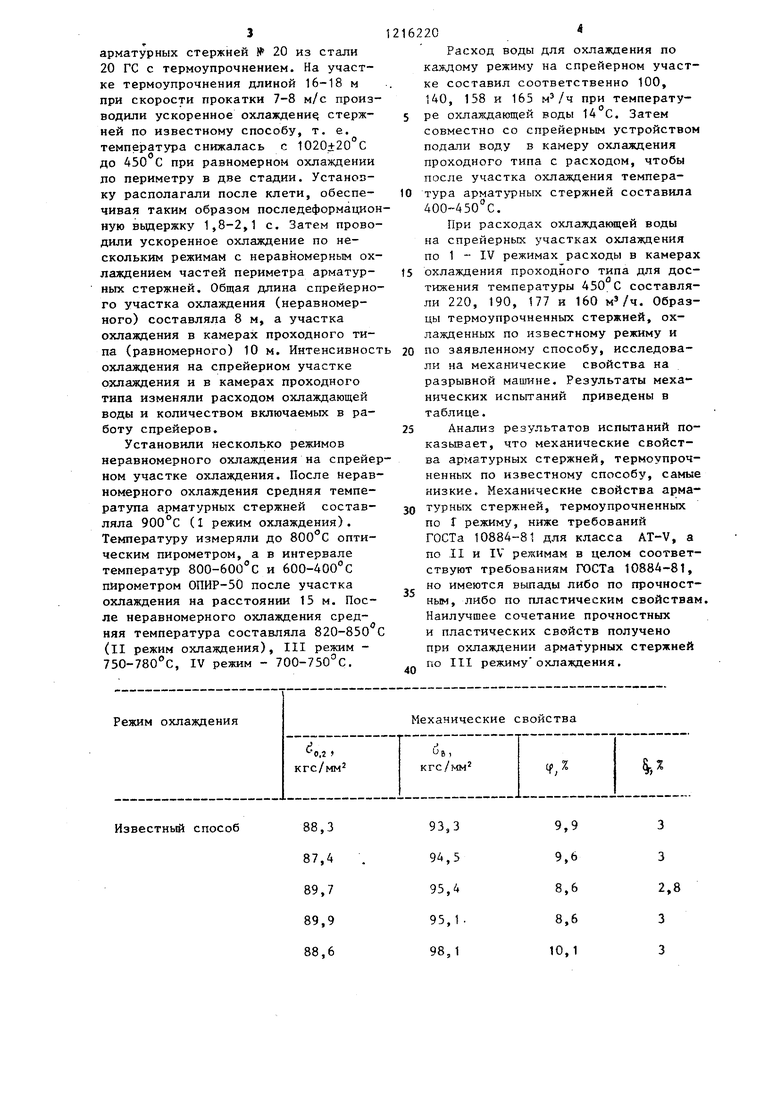

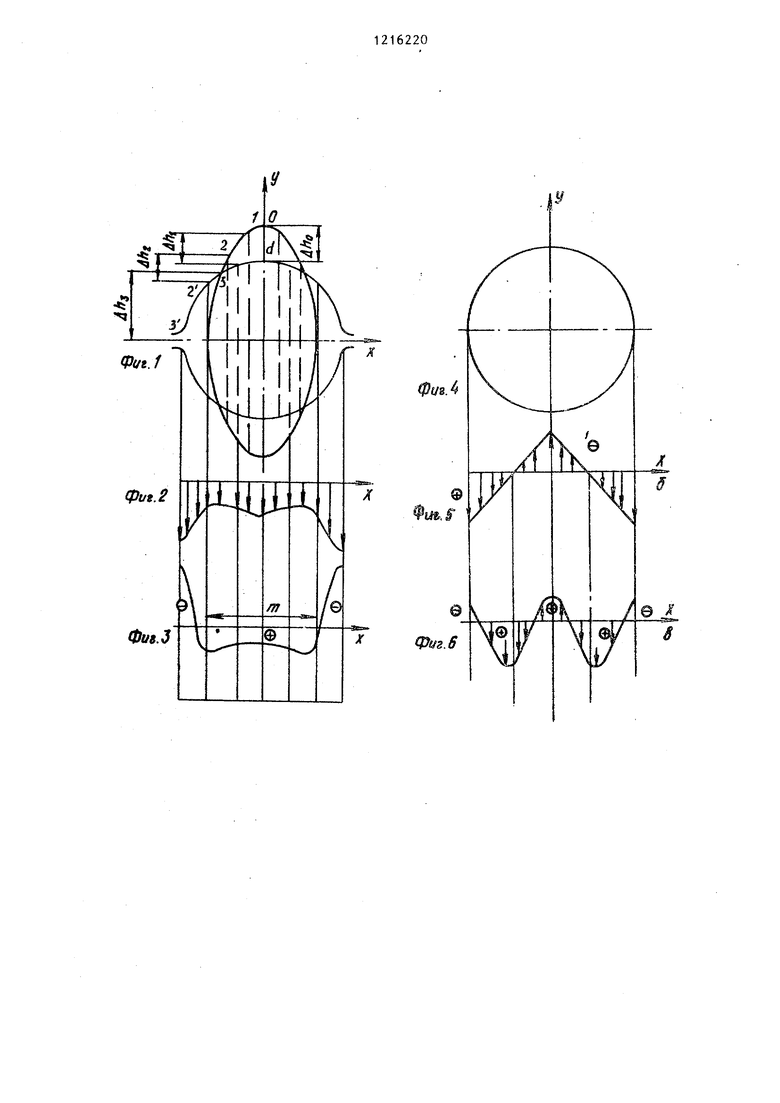

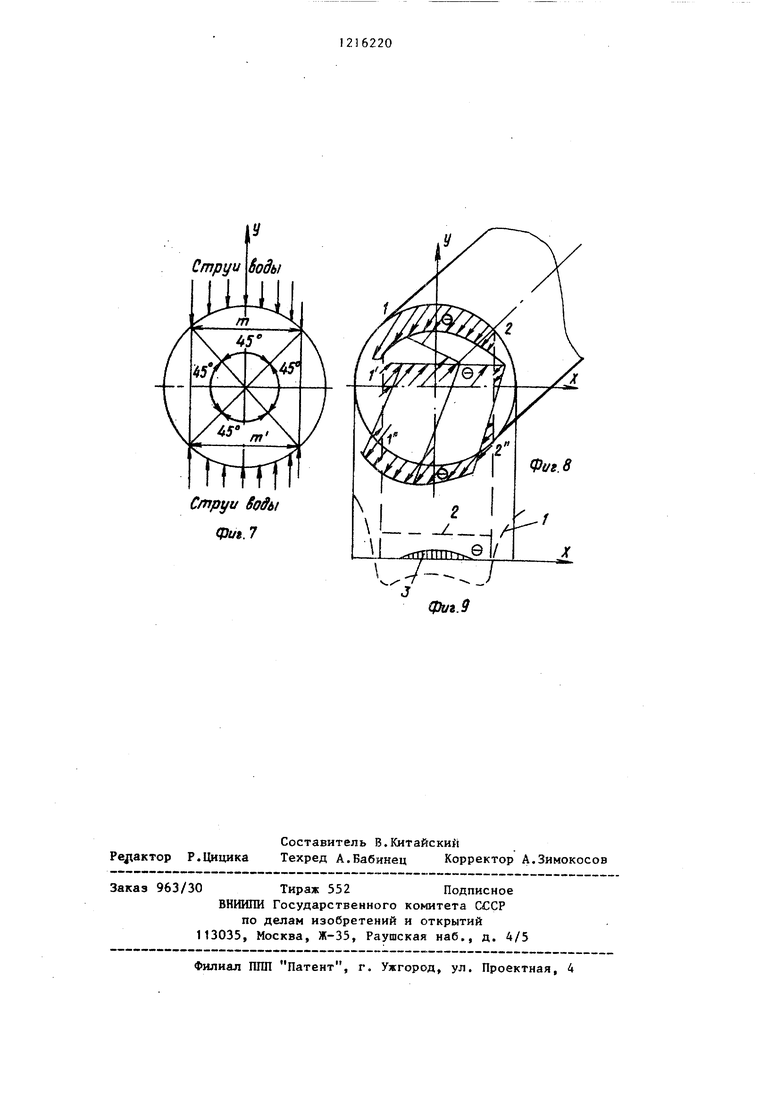

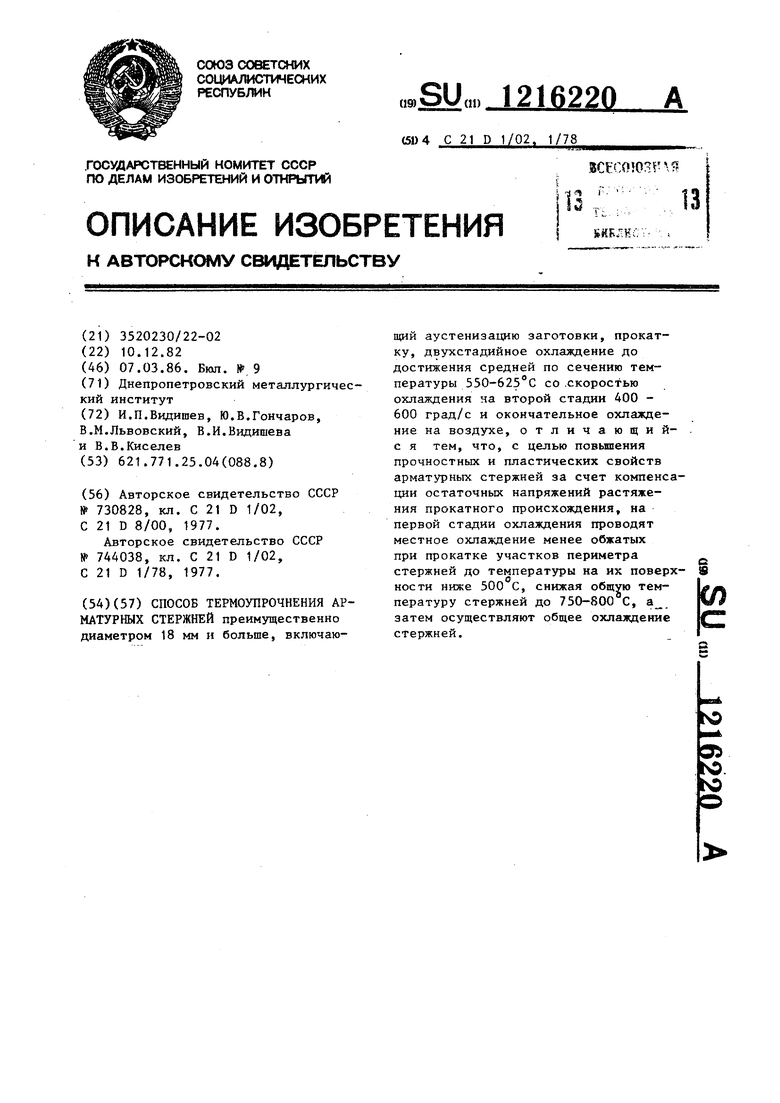

На фиг. 1 показана схема обжатия овальной заготовки; выходящей из черновой клети в валках чистовой клети в круг на фиг,, 2 - эпюра вытяжек на фиг, 3 - эпюра напряжений прокатного происхождения; на фиг. 4 - сечение проката после выхода из чистовой клети на фиг. 5 - эпюра напряжений тер1.1ического происхождения при равномерном охла;кдении стержня по периметру на фиг. .6 - суммарная эшора напряжений по известному способу; на фиг. схема охлажде- ния сечения стержня по предлагаемому способу; на фиг, 8 - зпюра напряжений термического происхождения при охлаждении по предлагаемому способу; на фиг, 9 - результирующая эпюра остаточных напряжений при охлаждении по предлагаемому способу.

Арматурный стержень в поперечном сечении представляет кругльй стержень с наклонными ребрами по периметру. В очаге деформации чистовой клети, куда в круглый калибр задается овал из-за неравномерного обжатия по ширине калиОра, вытяжки также распределяются неравномерно По краям калибра (фиг., 1 и 2) вытяжки больше, чем в центре калибра (и соответственно получаемого проката) приблизительно в 2 раза. Эта тенденция, как показал анализ ка-- либровок арматурных стержней, сохраняется почти на всех профилераз- мерах от № 12 до № 36. После выхода из калибровки валков за счет жестких концов вытяжки уравниваются, но при этом возникают остаточные напряжения прокатного происхождения .

В наиболее обжатых местах, где наибольшая вытяжка, возникают напряжения сжатия, а в наименее обжатмк; местах - растягивающие напряжения (фиг. 3).

162202

Появление разноименной схемы остаточных напряжений по разному влияет на устойчивость аустенита. Сжимающие напряжения повыщают ус5 тойчивость аустенита, а растягиваю щие - понижают. Это способствует формированию по сечению стержня неоднородной структуры. При термообработке такого стержня сразу пос6 ле чистовой клети в нем фиксируются остаточные напряжения, при этом растягивающие остаточные напряжения значительно ухудшают прочностные характеристики термоупрочненного

15 Проката.

Распределение остаточных термических напряжений при равномерном ох лаждении имеет вид, показанный на фиг. 4 и 5. В этом случае рас20 тягивагопще напряжения в центральной части {около центра суммируются с остаточными растягивающими напряжениями прокатного происхождения, и возникает следующая картина

3 (фиг. 6) суммарных остаточных напряжений, которая неблагоприятно ска- зьгоается на механические свойства термоупрочненного проката.

Чтобы компенсировать q помощью

30 термических напряжений растягивающие напряжения прокатного происхождения, необходимо охладить прокат по периметру только в тех местах, где прокат получил наименьшую вытяжку (фиг, 7 и фиг. 3, зти участки по казаны с отрезком т). В. этом случае на поверхности охлаждения возникают термические напряжения, аналогично фиг,, 5, только локализованные в областях, ограниченных хордами in. и

rri (фиг, 7). Чтобы не сложилось впечатления, что эти термические остаточные напряжения лежат в одной 1ШОСКОСТИ с прокатными остаточными напряжениями (фиг. 2), расположение термических напряжений приведено в д;яметрии (фиг. 8).

При сложении термических напряжений при неравномерном охлаждении (фиг. 8) с прокатными остаточными

напряжениями (фиг. 3), необходимо складывать только напряжения, расположенные в центральной части стержня. 3 результате сложения получается следующая картина расположения оста5 точных напряжений термического и прокатного происхождения (фиг. 9).

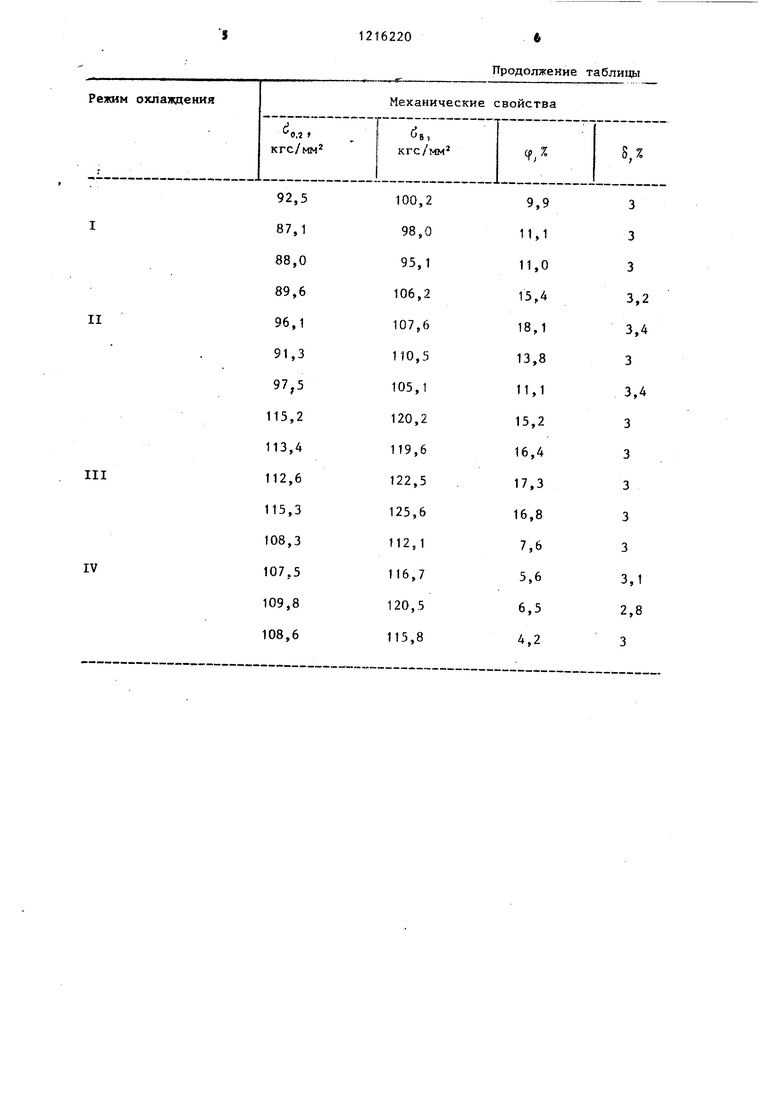

Пример .На стане 350 было прокатано несколько сот килограммов

3

т

арматурных стержней № 20 из стали 20 ГС с термоупрочнением. На участке термоупрочнения длиной 16-18 м при скорости прокатки 7-8 м/с производили ускоренное охлаждение стержней по известному способу, т. е. температура снижалась с 1020±20 С до 450 С при равномерном охлаждении по периметру в две стадии. Установку располагали после клети, обеспечивая таким образом последеформацион ную вьщержку 1,8-2,1 с. Затем проводили ускоренное охлаждение по нескольким режимам с неравномерным охлаждением частей периметра арматурных стержней. Общая длина спрейерно- го участка охлаждения (неравномерного) составляла 8 м, а участка охлаждения в камерах проходного типа (равномерного) 10 м. Интенсивност охлаждения на спрейериом участке охлаждения и в камерах проходного типа изменяли расходом охлаждающей воды и количеством включаемых в работу спрейеров.

Установили несколько режимов неравномерного охлаждения на спрейер ном участке охлаждения. После неравномерного охлаждения средняя темпе- ратупа арматурных стержней составляла 900 с (1 режим охлаждения). Температуру измеряли до оптическим пирометром, а в интервале температур БОО-бОО С и 600-400°С пирометром ОПИР-50 после участка охлаждения на расстоянии 15 м. После неравномерного охлаждения средняя температура составляла 820-850 С (II режим охлаждения), III режим - 750-780 С, IV режим - 700-750°С.

Режим охлаждения

способ

88,3 87,4 89,7 89,9 88,6

16220«

Расход воды для охлаждения по каждому режиму на спрейерном участке составил соответственно 100, 140, 158 и 165 при температу5 ре охлаждающей воды 14 С. Затем

совместно со спрейерным устройством подали воду в камеру охлаждения проходного типа с расходом, чтобы после участка охлаждения темпера10 тура арматурных стержней составила 400-450°С.

При расходах охлаждакнцей воды на спрейерных участках охлаждения по 1 - IV режимах расходы в камерах

t5 охлаждения проходного типа для достижения температуры 450 С составляли 220, 190, 177 и 160 . Образцы термоупрочненных стержней, охлажденных по известному режиму и

20 по заявленному способу, исследовали на механические свойства на разрывной машине. Результаты механических испытаний приведены в таблице.

25 Анализ результатов испытаний по- казьшает, что механические свойства арматурных стержней, термоупрочненных по известному способу, самые низкие с Механические свойства арма-

30 турных стержней, термоупрочненных по Г режиму, ниже требований ГОСТа 10884-81 для класса AT-V, а по II и IV режимам в целом соответствуют требованиям ГОСТа 10884-81, но имеются выпады либо по прочност35

40

ным, либо по пластическим свойствам. Наилучшее сочетание прочностных и пластических свойств получено при охлаждении арматурных стержней по III режиму охлаждения.

Механические свойства

9,9 9,6 8,6 8,6 10,1

3

3

2,8

3

3

92,5 87,1 88,0 89,6 96,1 91,3

97,5

115,2 113,4 112,6 115,3 108,3 107,5 109,8 108,6

Продолжение таблицы

9,9

11,1

11,0

15,4

18,1

13,8

11,1

15,2

16,4

17,3

16,8

7,6

5,6

6,5

4,2

3

3

3

3,2

3,4

3

3,4

3

3

3

3

3

3,1 2,8 3

Фи.З

Фиг.б

Cfnpyu Soffbt Pw. 7

L|Л

-йаЛШПГьс-Э I/

Фиг.9

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термического упрочнения арматурных стержней и устройство для его осуществления | 1984 |

|

SU1237712A1 |

| Способ прокатки и термоупрочнения стержней | 1983 |

|

SU1100023A1 |

| Способ прокатки арматурных профилей из низколегированных сталей | 1985 |

|

SU1346290A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУПРОЧНЕННОГО ПРОКАТА | 1992 |

|

RU2034043C1 |

| Способ прокатки профилей круглого поперечного сечения | 1987 |

|

SU1488041A1 |

| ХИМИЧЕСКИЙ СОСТАВ АРМАТУРНОГО ПРОКАТА | 2022 |

|

RU2802045C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОФИЛЯ ИЗ КРЕМНЕМАРГАНЦОВИСТОЙ СТАЛИ | 2008 |

|

RU2376392C1 |

| Способ охлаждения прокатных изделий | 1990 |

|

SU1744125A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 2001 |

|

RU2213150C2 |

| СПОСОБ ПРОИЗВОДСТВА ДИСКРЕТНО-СТРУКТУРИРОВАННОГО СЕЙСМОСТОЙКОГО АРМАТУРНОГО СТЕРЖНЯ | 2010 |

|

RU2418867C1 |

Составитель В.Китайский Редактор Р.Цицика Техред А.Бабинец Корректор А.Зимокосов

Заказ 963/30 Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г, Ужгород, ул. Проектная, 4

| Способ термической обработки проката из низкоуглеродистой стали | 1977 |

|

SU730828A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ термического упрочнения проката | 1977 |

|

SU744038A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-03-07—Публикация

1982-12-10—Подача