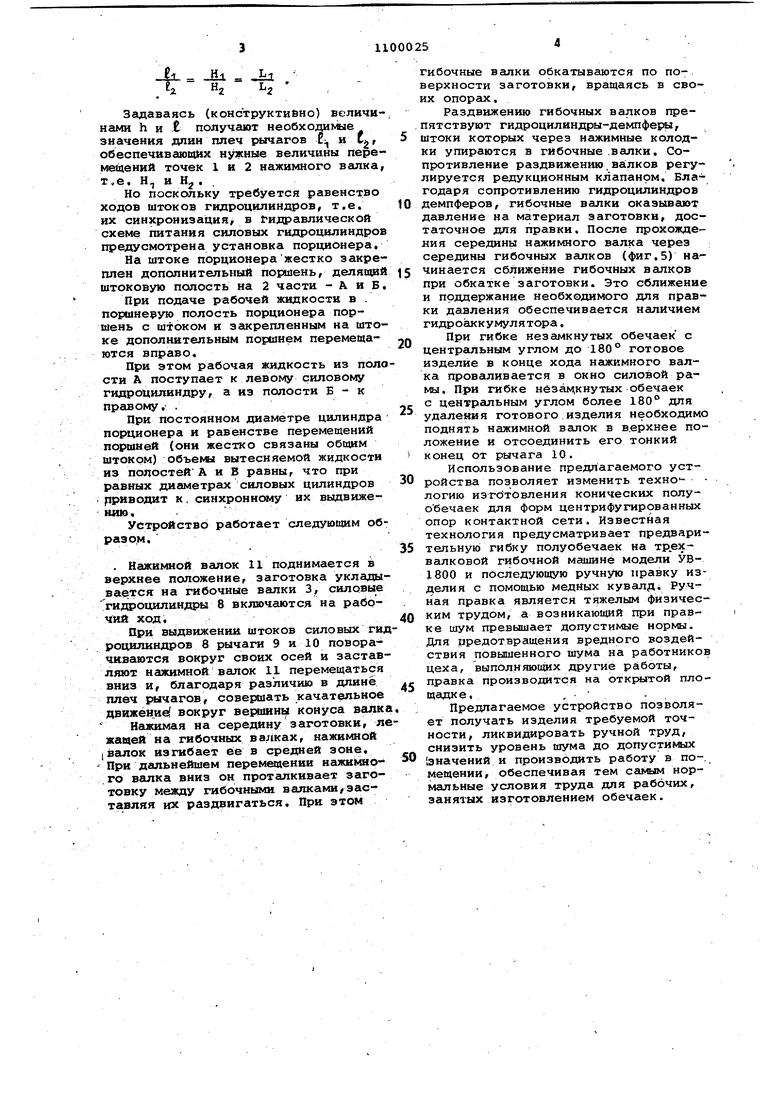

ИэоОретение относится к обработке металлов давлением и может быть использовано для гибки конусных обечаек из листового металла. Известно устройство для гибки незамкнутых конусных обечаек, содержашее силовую раму с закрепленными на ней силовыми гидроцилиндрами, нажим.ным и гибочным коническими валками, оси которых пересекаются в одной точ ке Cl3. Недостатком известного устройства является то, что оно не позволяет ос ществлять операцию правки деталей в процессе гибки, что снижает точ- . ность изготовляемых деталей. Цель изобретения - повышение ка- чества изготовляемых деталей за счет обеспечения непрерывной правки обеUaek в процессе гибки.Указанная цель достигается тем, что в устройстве для гибки незамкнутых конуЪных обечаек, содержащем силовую раму с установленными на ней нажимным и гибочным коническими валкама.г оси которых пересекаются в одной точке и узел перемещения нажимно го валка в вертикальной плоскости, узел перемещения нажимного валка в вертикальной плоскости выполнен в ви де установленных на силовой раме с обоих концов нажимного вгшка синхронизированных рабочих гидроцилиндров и двуплечих рычагов с разной длиной плеч, короткие плечи которых выполне ны одинаковой длины и шарнирно связа ны с,шток ами р абочих гидроцилиндров, а длинные плечи выполнены различной длины и шарнирно связаны с концами нажимного валка, при этом оно снабже но узлом правки обечаек, выполненным в.виде соединенных между собой общей магистралью гидроцилиндров-демпферов и нажимных колодок, жестко закреплен ных на их штоках с возможностью взаимодействия с рабочей поверхностью гибочных валков, а отношение величин дяинных плечей рычагов прямо пропорционально отношению расстояний от концов нажимного валка до точки пересечения осей валков. На фиг, 1 изображено устройство, общий вид; на фиг.2-5 - последователь ность гибки и правки обечаек; на г, 6 - схема качания нажимного вал ка; на фиг. 7 и 8 - схема перемещений плеч, рычагов; на фиг. 9 - схема работы порционера. Устройство содержит силовую раму 1, на которой в направляющих 2 смонтированы два конусных гибочных валка 3 и жестко закреплены четыре гилроцилиндра-демпфера 4, штоки которых посредством нажимных колодок 5 постоянно прижаты к гибочным валкам 3, ,Гидроцилиндры-демпфе ал 4 соединены гидравлической магистралью, включающей гидроаккумулятор б и редукционный клапан 7 для регулировки развиваемого гидроцилиндрами-демпферами 4 давления. На раме 1 жестко закреплены два силовых гидроцилиндра 8, штоки которых шарнирно связаны с концами дву-плечих рычагов 9 и 10, Вторые концы рычагов шарнирно связаны с конусным нажимным валком 11. Плечи рычагов 9 и 10, связанные с концами нажимного валка 11, имеют отличную одна от другой длину для обеспечения необходимой траектории движения нажимного валка 11. Для синхронизации работы силовых гидроцилин;ф ов 8, обеспечивающей необходимую траекторию движения нажимного валка 11, питание подпоршневых полостей гйдроцилиндров рабочей жидкостью осуществляется через порционер 12. Оси гибочных валков 3 также как и нажимного валка 11 постоянно пересекаются в одной точке, что необходимо для обкатывания без скольжения заготовки гибочными валками 3 по поверхности нажимного валка 11 при двиkeHHH последнего в вертикальной плос кости. Нажимной валок совершает качательное движение в вертикальной плоскости вокруг точки О, Поскольку форма валка (его больший и меньишй диаметры и длина) должна соответствовать форме изделия, а в данном случае рассматривается гибка обечаек с малым углом конусности и длиной порядка 2 м, то дпя обеспечения правильна геометрической формы изделия центр качевйя (точки О) должен быть отнесен на расстояние порядка 30 м Ох валка. 7аким образом, необходим меха-; ииэм. Обеспечивающий нужную траекто. рию движения короткого (2 м) валка. При рабочем ходе валка точка 1 приходит в положение I, а точка 2 в положение 2. Путь 1-1 болыяе пути 2-2. Обозначим путь 1-1 - Н, а путь 2-2 - Н,. Поскольку -гг г о задаваясь я Ъу. величиной зная L и Ii получают , получения перемещений В., и Н за рабочий ход служит (жстема рычагов (фиг. 7 и В). Короткие.плечи как правого, так и левого рычагов имеют равную длину I и соединены с штоками силовых гидроцилиндров. Ход гидроцилиндров h также одинаков. Отсюдаir-i-ri -i: U-ibJ, f, .

ii

-fii

Н, L,

Задаваясь (конструктибно) величи-, нами h и получают необходикые значения длин плеч рычагов t и Гх, обеспечивающих нужные величины перемещений точек 1 и 2 нажимного валка, т,е, Н, и Н. .

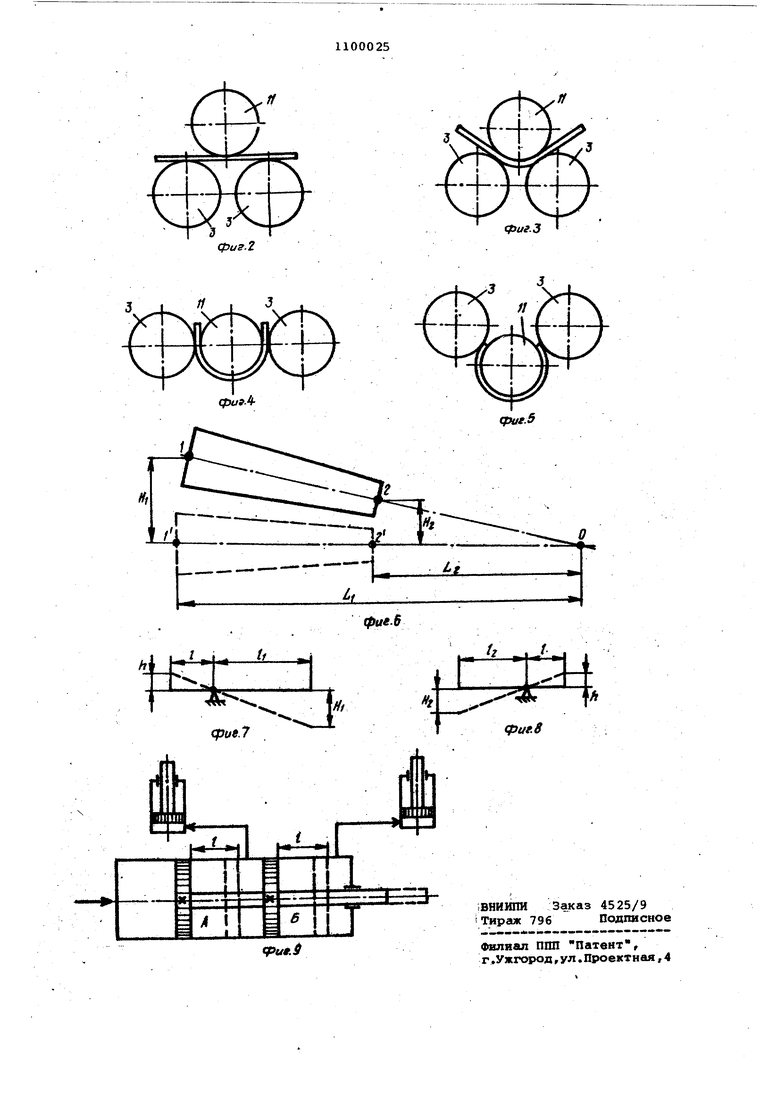

Но поскольку требуется равенство ходов шток ов гидроцилиндров, т.е. их синхронизация, в 1 идравлической схеме питания силовых гидроцилиндров предусмотрена установка порционера.

На штоке порционеражестко закреплен дополнительный поршень, делящий штоковую полость на 2 части - Аи Б.

При подаче рабочей жидкости в . поршнеэую полость порционера поршень с штоком и закрепленным на штоке дополнительным поршнем перемещаются вправо.

При этом рабочая жидкость из полости А поступает к левому силовому гидроцилиндру, а из полости Б - к правому. .

При постоянном диаметре цилиндра порционера и равенстве перемещений поршней (они жестко связаны общим штоком) объемы вытесняемой жидкости из полостей А и В равны, что при равных диаметрах силовых цилиндров ПРИВОДИТ к, синхронному их выдвижению. .

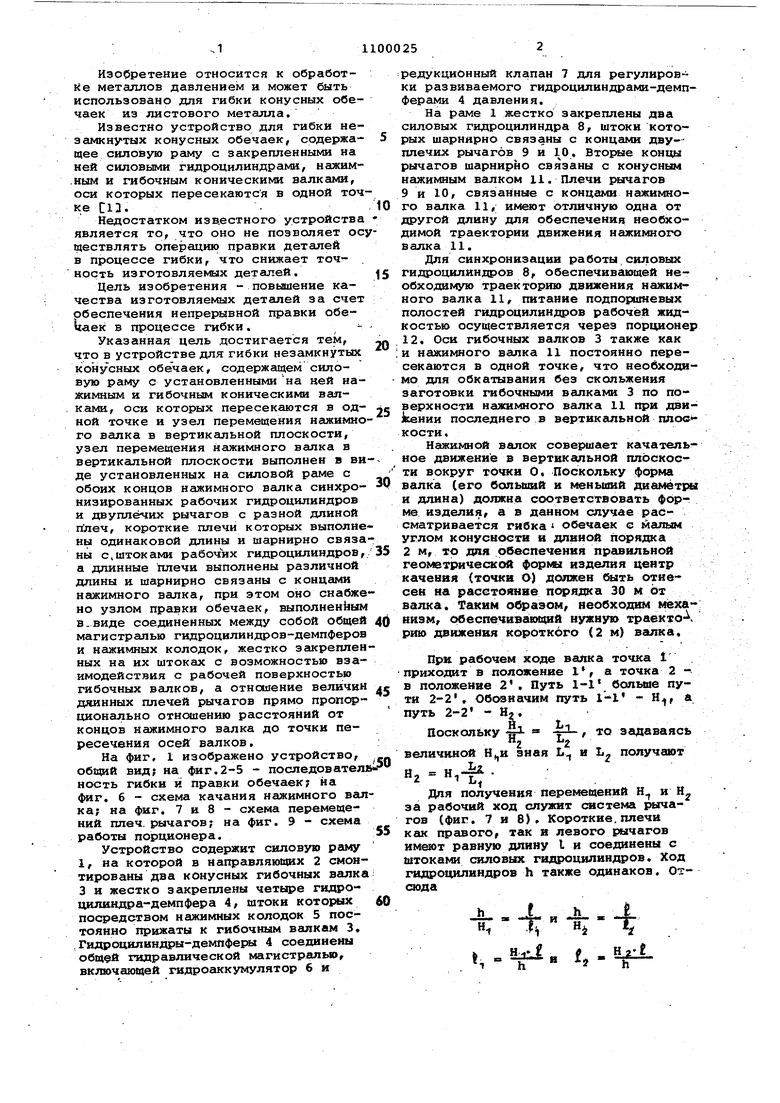

Устройство работает следующим образом.

. Нажимной валок 11 поднимается в верхнее положение, заготовка укладывается на гибочные валки 3, силовые тидроцилиндры 8 включаются на рабочий ход.

При выдвижении штоков силовых гидрок отиндров 8 рычаги 9 и10 поворачиваются вокруг своих осей и заставляют нажимной валок 11 перемещаться вниз и, благодаря различию в длине плеч рычагов, совериать качательное движение вокруг вершнн1л конуса валка, Нажимая на середину заготовки, лежацей на гибочных валках, нажимной валок изгибает ее в средней зоне. При дальнейшем перемещении нажимного вгшка вниз он проталкивает заготовку между гибочными валками заставляя их раздвигаться. При этом

гибочные валки обкатываются по поверхности заготовки, вращаясь в своих опорах,

Раздвижению гибочных валков пре, пятствуют гидроцилиндры-демпфеЕЯЛ, штоки которых через нажимные колодки упираются в гибочные .валки. Сопротивление раздвижению, ва:лков регулируется редукционным клапаном. Благодаря сопротивлению гидроцилиндров

0 демпферов, гибочные валки оказывают давление на материал заготовки, достаточное для правки. После прохождения середины нажимного валка через середины гибочных валков (фиг.5) начинается сближение гибочных валков

5 при обкатке заготовки. Это сближение и поддержание необходимого для правки давления обеспечивается наличием гидроаккумулятора.

При гибке незамкнутых обечаек с

0 центральным углом до 180° готовое изделИе в конце хода нажимного валка проваливается в окно силовой рамы. При гибке незамкнутых обечаек с центральным углом более 180° для

5 удаления готового изделия необходимо поднять нажимной валок в в.ерхнее положение и отсоединить его тонкий конец от рычага 10.

Использование предлагаемого уст0ройства позволяет изменить технологию изготовления конических полуобечаек для форм центрифугированных опор контактной сети. Известная технология предусматривает предвари5тельную гибку полуобечаек на тр.ехвалковой гибочной машине модели УВ1800 и последующую ручную правку изделия с помощью медных кувалд. Ручная правка является тяжелым физическим трудом, а возникающий при прав0ке шум превышает допустимые нормы. Для рредотвращения вредного воздействия повышенного шума на работников цеха, выполняющих другие работы, правка производится на откралтой пло5щадке., . .

Предлагаемое устройство позволяет получать изделия требуемой точности, ликвидировать ручной труд, снизить уровень шума до допустимых

0 1значений и производить работу в по-, мещении, обеспечивая тем самым нормальные условия труда для рабочих, занятых изготовлением обечаек.

П

ff

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гибки незамкнутых конических обечаек | 1985 |

|

SU1333439A1 |

| Устройство для гибки листовых деталей | 1988 |

|

SU1555015A1 |

| ВАЛКОВАЯ ГИБОЧНАЯ МАШИНА | 1993 |

|

RU2063283C1 |

| Четырехвалковая машина для гибки гофрированного листового материала | 1990 |

|

SU1802732A3 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ГИБОЧНО-ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2191082C2 |

| Машина для гибки конических обечаек | 1986 |

|

SU1456262A1 |

| ЛИСТОГИБОЧНАЯ МАШИНА | 1971 |

|

SU308795A1 |

| Машина для гибки конических обечаек | 1986 |

|

SU1444025A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИЛИНДРИЧЕСКИХ ОБЕЧАЕК ИЗ МЕТАЛЛИЧЕСКОГО ЛИСТА | 2006 |

|

RU2336965C2 |

| ВАЛКОВАЯ ГИБОЧНАЯ МАШИНА | 1998 |

|

RU2152836C2 |

УСТРОЙСТВО ДЛЯ ГИБКИ НЕЗАМКНУТЫХ КОНУСНЫХ ОБЕЧАЕК, содержащее силовую раму с установленными на ней мажимнЕ м и гибочным коническими валками, оси КОТО1ЖЛХ пересекаются в одной точке, и узел перемещения нажим ного валка в вертикальной плоскости, отличающееся тем, что, с целью повышения качества изготовляемых деталей за счет обеспечения непрерывной правки обечаек в процессе гибки, узел перемещения нажимноговалка в вертикаль.юй плоскости выпол-. нен в виде установленных на силовой раме с обоих концов нажимного валка синхронизированных рабочих гидроцилиндров и двуплечих рычагов ,с разной длиной плеч, короткие плечи которых выполнены одинаковой длины и шарнирно связаны с штоками рабочих гидроцилиндров, а длинные плечи выполнены различной длины и шарнирно связаны с концами нажимного валка, при этом оно снабжено узлом правки обечаек, вы полненным в виде соединенных между собой общей магистралью гидроцилиндров-демпферов и нажимных колодок жестко закрепленных на их штоках с § возможностью взаимодействия с рабо(Л чей поверхностью гибочных валков, а отношение величин длинных плечей рычагов прямо пропорционально отношению расстояний от концов нажимного валка до точки пересечения осей вал- g крв.

qм9Л

./. tt

-т

Н,

рие5

,j(..

Нг

| I | |||

| ЛИСТОГИБОЧНАЯ МАШИНА | 0 |

|

SU292723A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-06-30—Публикация

1979-05-10—Подача