Изобретение относится к области сварки пластмасс, а именно к устройствам для сварки внахлестку листов и пленок из термопластичных материалов при монтаже покрытий теплоизоляции на трассах трубопроводов.

Известно устройство для сварки внахлестку термопластичной пленки, выполненное в форме ручных клещей с двумя рукоятками, шарнирно связанными друг с другом, и с установленными в них нагревателями 1J.

Недостаток устройства заключается в том, что с его помощью можно производить сварку внахлестку листов и пленки, расположенных в плоскости, и только для таких изделий, которые допускают двусторонний подход в месте соединения и могут быть зажаты между губками клещей, т.е. могут уместиться в пространстве между губками и щарниром клещей.

Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для сварки деталей из полимерных материалов, содержащее щарнирно соединенные между собой профилированные полухомуты с установленными в них нагревателями и с рукоятками, расположеннь1ми на свободном конце полухомутов и связанными пружиной 2.

Недостатком известного устройства является то, что теплоемкость установленных в полухомутах нагревателей невелика и не поддается значительному увеличению, что не позволяет аккумулировать тепло. Причем температуру нагрева нагревателей нельзя заметно повысить, так как это приводит к прожогам свариваемого материала и снижению качества сварки. Кроме того, известное устройство позволяет выполнять только непрерывные кольцевые щвы, что не требуется в производстве покрытий теплоизоляции трубопроводов, условия эксплуатации которых позволяют обходиться прерывистыми щвами и даже точечными.

Целью изобретения является обеспечение качественной сварки покрытий теплоизоляции трубопроводов и повышение .производительности устройства.

Указанная цель достигается тем, что в устройстве для сварки деталей из полимерных материалов, содержащем щарнирно соединенные между собой профилированные полухомуты с установленными в них нагревателями и с рукоятками, расположенными на свободном конце полухомутов и связанными пружиной, нагреватели установлены на внутренней поверхности полухомутов с заданным щагом и выполнены в виде трубок, внутри которых размещены нихромовая спираль и вещество-теплоноситель, а снаружи, перпендикулярно к касательной поверхности трубок, установлены тепловые элементы в виде пластин с вогнутой рабочей поверхностью.

Такое выполнение устройства повыщает его производительность, так как позволяет

повысить общую теплоемкость нагревателей, аккумулировать больщое количество тепла за счет расплавления дополнительного количества вещества-теплоносителя и повыщения его температуры в те промежутки времени, когда сварка не протекает, а затем в результате кристаллизации теплоносителя использовать выделяющееся тепло в последующий период сварки. Улучшается и качество сварки покрытий теплоизоляции трубопроводов, так как устройство повыщает стабильность температуры нагрева рабочей поверхности нагревателей и уменьшает возможность перегрева и прожога пленочных материалов.

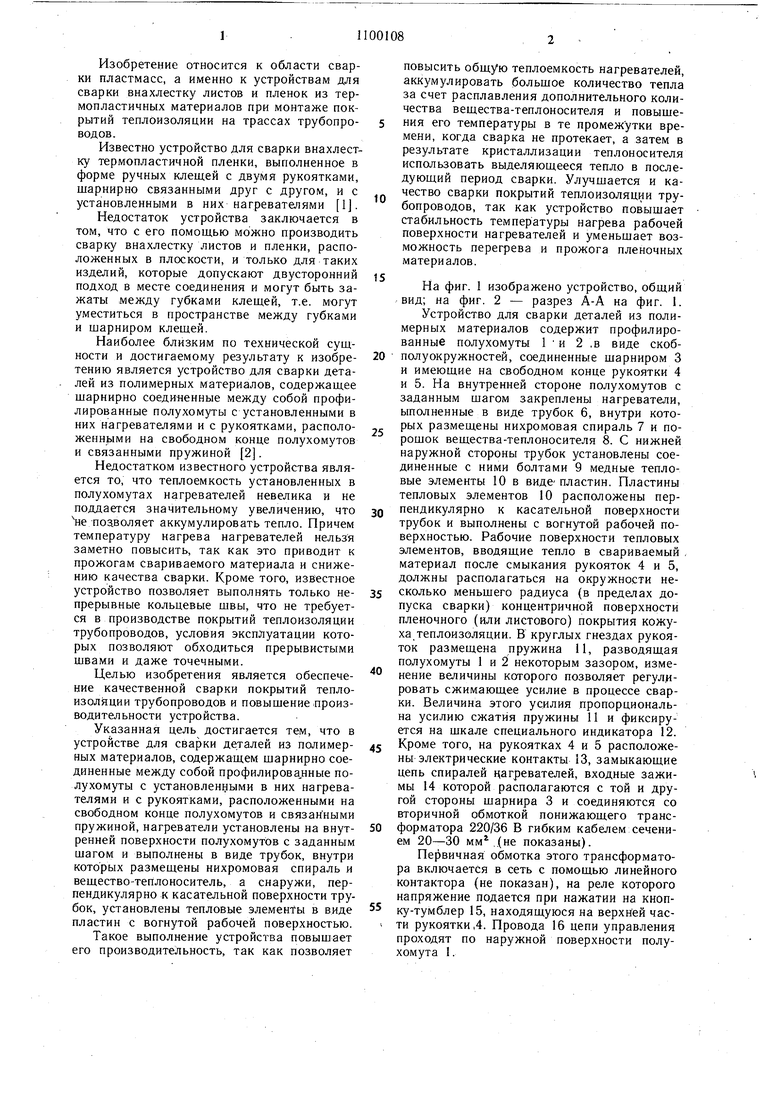

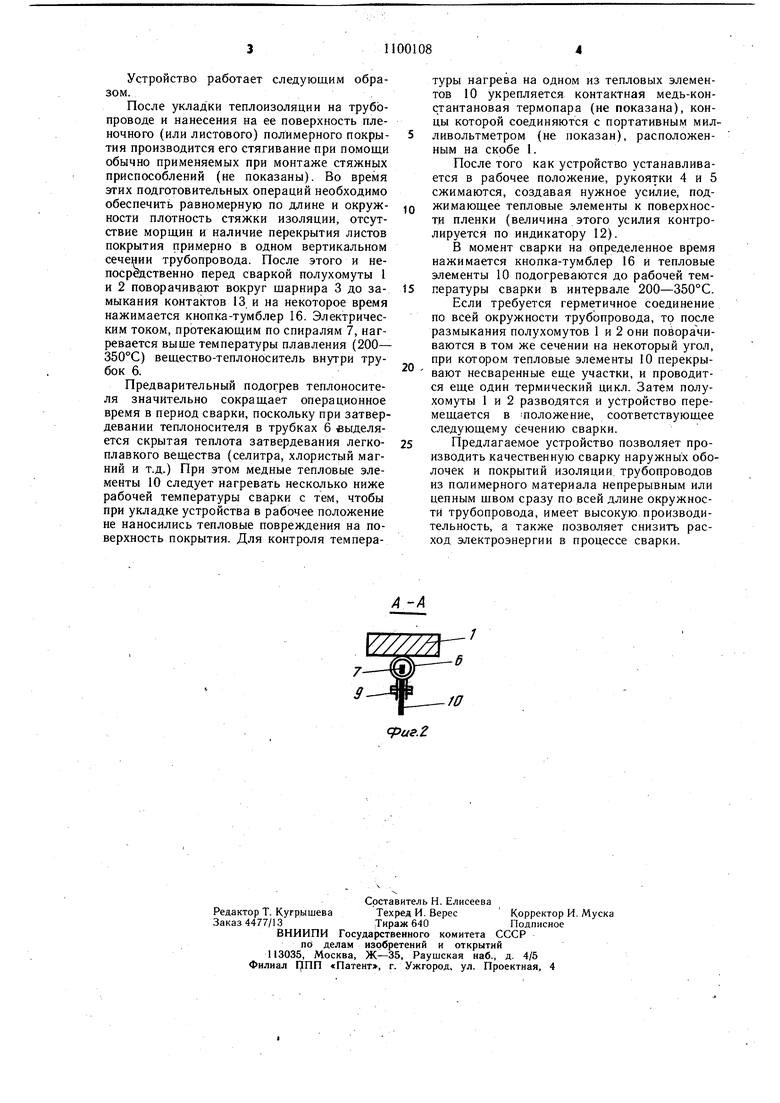

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Устройство для сварки деталей из полимерных материалов содержит профилированные полухомуты 1 и 2 .в виде скобполуокружностей, соединенные щарниром 3 и имеющие на свободном конце рукоятки 4 и 5. На внутренней стороне полухомутов с заданным шагом закреплены нагреватели, ыполненные в виде трубок 6, внутри которых размещены нихромовая спираль 7 и порошок вещества-теплоносителя 8. С нижней наружной стороны трубок установлены соединенные с ними болтами 9 медные тепловые элементы 10 в виде- пластин. Пластины тепловых элементов 10 расположены перпендикулярно к касательной поверхности трубок и выполнены с вогнутой рабочей поверхностью. Рабочие поверхности тепловых элементов, вводящие тепло в свариваемый материал после смыкания рукояток 4 и 5, должны располагаться на окружности несколько меньщего радиуса (в пределах допуска сварки) концентричной поверхности пленочного (или листового) покрытия кожуха,теплоизоляции. В круглых гнездах рукояток размещена пружина 11, разводящая полухомуты 1 и 2 некоторым зазором, изменение величины которого позволяет регулировать сжимающее усилие в процессе сварки. Величина этого усилия пропорциональна усилию сжатия пружины 11 и фиксируется на щкале специального индикатора 12. Кроме того, на рукоятках 4 и 5 расположены электрические контакты 13, замыкающие цепь спиралей нагревателей, входные зажимы 14 которой располагаются с той и другой стороны шарнира 3 и соединяются со вторичной обмоткой понижающего трансформатора 220/36 В гибким кабелем сечением 20-30 мм ..(не показаны).

Первичная обмотка этого трансформатора включается в сеть с помощью линейного контактора (не показан), на реле которого напряжение подается при нажатии на кнопку-тумблер 15, находящуюся на верхней части рукоятки,4. Провода 16 цепи управления проходят по наружной поверхности полухомута 1.

Устройство работает следующим образом.

После укладки теплоизоляции из трубопроводе и нанесения на ее поверхность пленочного (или листового) полимерного покрытия производится его стягивание при помощи обычно применяемых при монтаже стяжных приспособлений (не показаны). Во время этих подготовительных операций необходимо обеспечить равномерную по длине и окружмости плотность стяжки изоляции, отсутствие морщин и наличие перекрытия листов покрытия примерно в одном вертикальном сечении трубопровода. После этого и непосредственно перед сваркой полухомуты 1 и 2 поворачивают вокруг щарнира 3 до замыкания контактов 13 и на некоторое время нажимается кнопка-тумблер 16. Электрическим током, протекающим по спиралям 7, нагревается выще температуры плавления (200- 350°С) вещество-теплоноситель внутри трубок 6.

Предварительный подогрев теплоносителя значительно сокращает операционное время в период сварки, поскольку при затвердевании теплоносителя в трубках 6 выделяется скрытая теплота затвердевания легкоплавкого вещества (селитра, хлористый магний и т.д.) При этом медные тепловые элементы 10 следует нагревать несколько ниже рабочей температуры сварки с тем, чтобы при укладке устройства в рабочее положение не наносились тепловые повреждения на поверхность покрытия. Для контроля температуры нагрева на одном из тепловых элементов 10 укрепляется контактная медь-константановая термопара (не показана), концы которой соединяются с портативным милливольтметром (не показан), расположенным на скобе 1.

После того как устройство устанавливается в рабочее положение, рукоятки 4 и 5 сжимаются, создавая нужное усилие, поджимающее тепловые элементы к поверхности пленки (величина этого усилия контролируется по индикатору 12).

В момент сварки на определенное время нажимается кнопка-тумблер 16 и тепловые элементы 10 подогреваются до рабочей температуры сварки в интервале 200-350°С.

Если требуется герметичное соединение по всей окружности трубопровода, то после размыкания полухомутов 1 и 2 они поворачиваются в том же сечении на некоторый угол, при котором тепловые элементы 10 перекрывают несваренные еще участки, и проводится еще один термический цикл. Затем полухомуты 1 и 2 разводятся и устройство перемещается в положение, соответствующее следующему сечению сварки.

Предлагаемое устройство позволяет производить качественную сварку наружных оболочек и покрытий изоляции, трубопроводов из полимерного материала непрерывным или цепным щвом сразу по всей длине окружности трубопровода, имеет высокую производительность, а также позволяет снизить расход электроэнергии в процессе сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки встык полимерных труб | 1981 |

|

SU1052399A1 |

| Устройство для непрерывной сварки полимерных пленок | 1980 |

|

SU903158A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ПОЛИМЕРНОГО ТЕРМОПЛАСТИЧНОГО ПЛЕНОЧНОГО МАТЕРИАЛА | 1995 |

|

RU2092316C1 |

| ТРУБЧАТОЕ ИЗДЕЛИЕ, СПОСОБЫ ЕГО ПОЛУЧЕНИЯ И ИСПОЛЬЗОВАНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2178355C2 |

| Устройство для переработки отходов из резинотехнических и полимерных материалов | 2018 |

|

RU2693800C1 |

| Устройство для сварки термопластов нагретым присадочным материалом | 1983 |

|

SU1106664A1 |

| Устройство для сварки термопластов экструдированным присадочным материалом | 1981 |

|

SU1004128A1 |

| ПОДОГРЕВАТЕЛЬ ТОПЛИВА | 2013 |

|

RU2535431C2 |

| ЭЛЕКТРОПАСТЕРИЗАТОР ДЛЯ ЖИДКИХ ПИЩЕВЫХ ПРОДУКТОВ | 1992 |

|

RU2045919C1 |

| ЭЛЕКТРОПАЯЛЬНИК СО СМЕННЫМ НАКОНЕЧНИКОМ | 1995 |

|

RU2095207C1 |

УСТРОЙСТВО ДЛЯ СВАРКИ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, содержащее шарнирно соединенные ие.1 между собой профилированные полухомуты с установленными в них нагревателями и с рукоятками, расположенными на свободном конце полухомутов и связанными пружиной, отличающееся тем, что, с целью обеспечения качественной сварки покрытий теплоизоляции трубопроводов и повышения производительности устройству, нагреватели установлены на внутренней поверхности полухомутов с заданным шагом и выполнены в виде трубок, внутри которых размешены нихромовая спираль и вешество-теплоноситель, а снаружи, перпендикулярно к касательной поверхности трубок, установлены тепловые элементы в виде пластин с вогнутой рабочей поверхностью.

У/77777

-о

cpus.Z

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| НЕСТРУКТУРИРОВАННАЯ МОЮЩАЯ БУФЕРНАЯ ЖИДКОСТЬ ДЛЯ ПОЛИКАТИОННЫХ БУРОВЫХ РАСТВОРОВ | 2024 |

|

RU2832550C1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 3352210/05, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1984-06-30—Публикация

1982-09-03—Подача