(5) УСТРОЙСТВО для НЕПРЕРЫВНОЙ СВАРКИ

I

Изобретение относится к области сварки пластмасс, а именно к устройствам для непрерывной сварки внахлест термопластичных пленок.

Известно устройство для сварки полимерных пленок, содержащее стойку с консолью, сварочную головку в виде двух распределительных коробок со щелевидным выходом газа-теплоносителя, опрессовывающие ролики и охладитель L11.

Недостаток устройства заключается в том, что для формирования шва после нагрева в нем использованы сдавливающие элементы (опрессовывающие ролики), что вызывает утонение шва, снижающее его прочность.

Наиболее близким по технической сущности и достигаемому результату к изобретению является устройстве для непрерывной сварки полимерных пленок, содержащее раму, держатели рулонов, механизмы для протягивания ПОЛИМЕРНЫХ ПЛЕНОК

пленки, криволинейную опору и нагреватель L21.

Недостаток устройства заключаетС9 в том, что при сварке пленок вна хлест оно не обеспечивает постоянство величины нахлеста в процессе разматывания рулонов, что снижает качество сварного соединения.

Целью изобретения является повышение качества сварного соединения

to при сварке пленок внахлест.

Эта цель достигается тем, что в устройстве для непрерывной сварки полимерных пленок, содержащем раму, держатели рулонов, механизмы для

15 протягивания пленки, криволинейную опору и нагреватель, держатели рулонов выполнены в виде расположенных с обеих сторон рулона вдоль его об-г разующей пластин, первая из которых

20 по ходу движения пленки жестко закреплена на раме под углом к ней, а вторая выполнена из двух подвижт ных частей с загнутыми ло направле390

нию к первой пластине наружными боковыми кромками, и снабжены шарнирно смонтированными на раме прижимами.

Такое выполнение устройства обеспечивает постоянство величины нахлеста пленок в процессе сварки, а также регулировку ее величины.

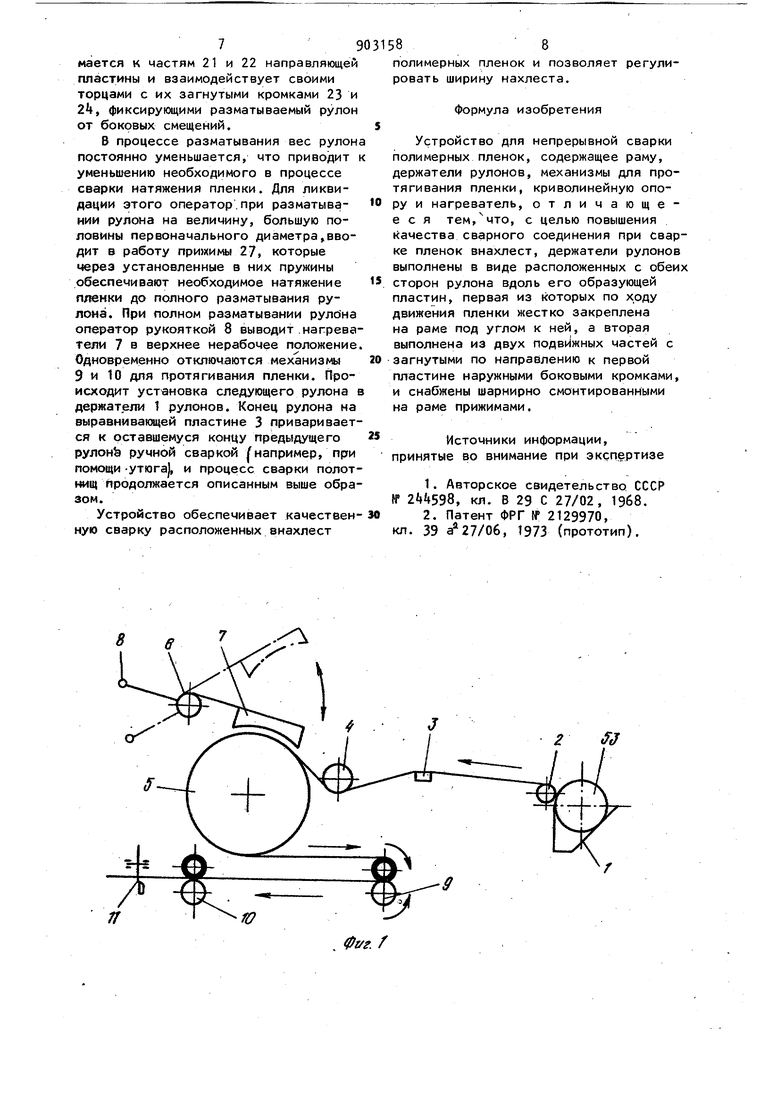

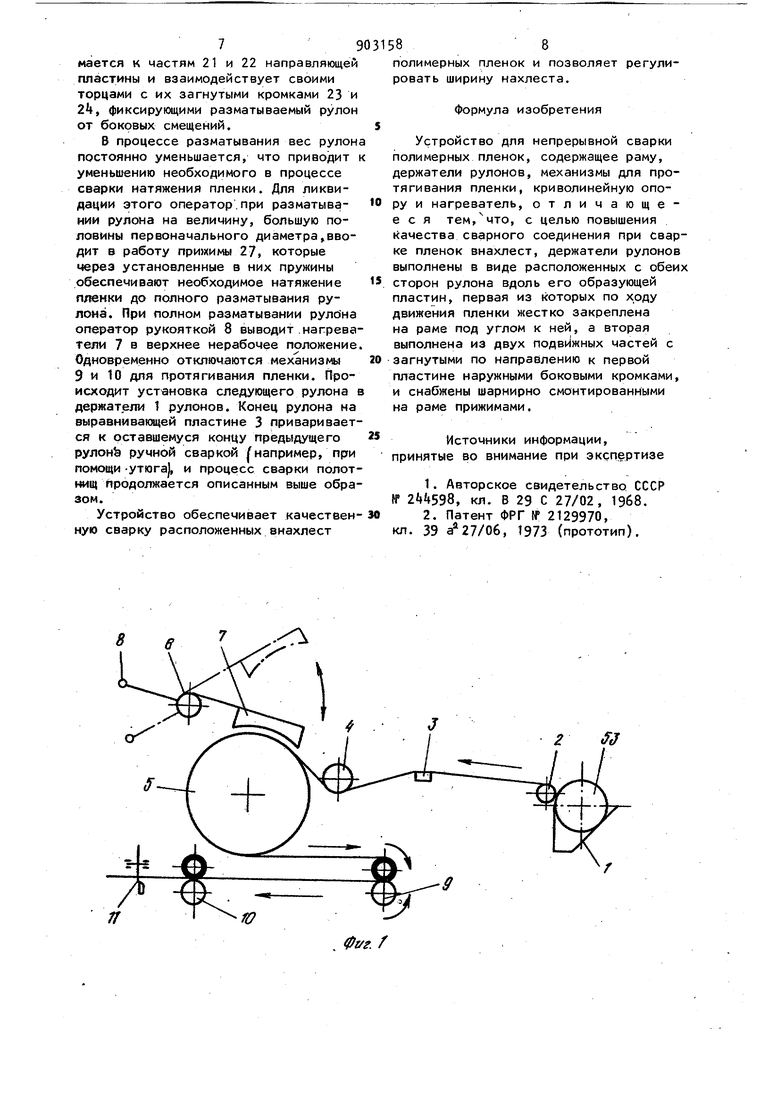

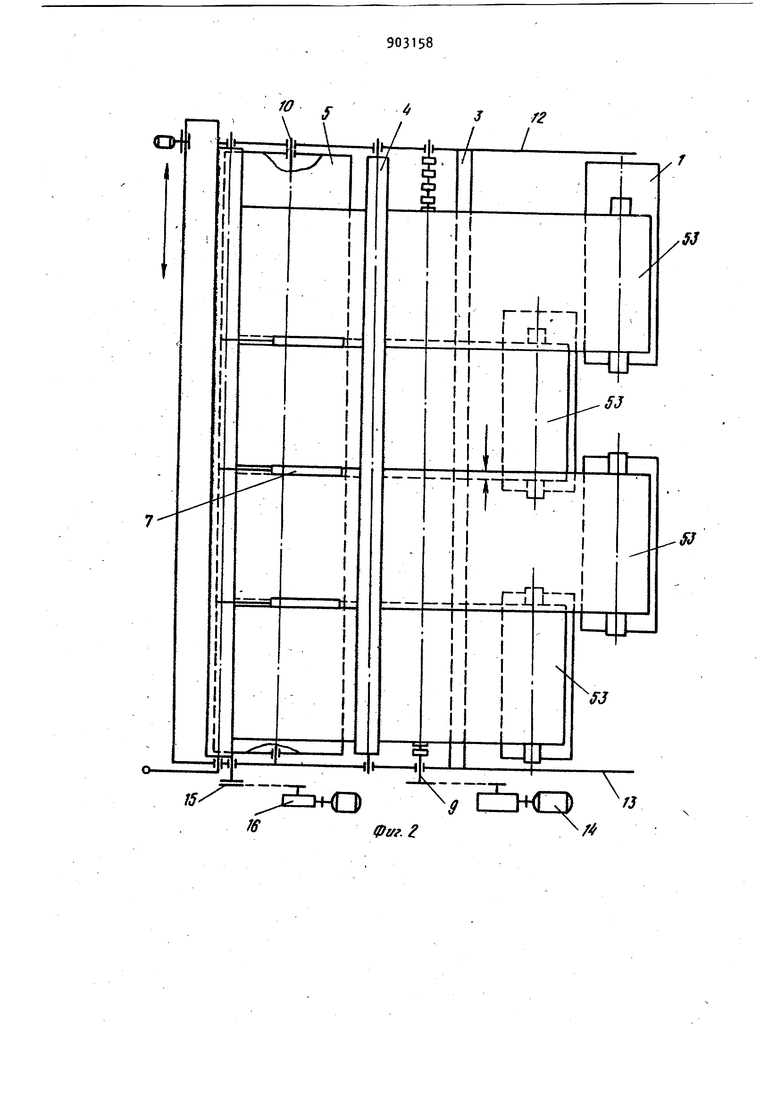

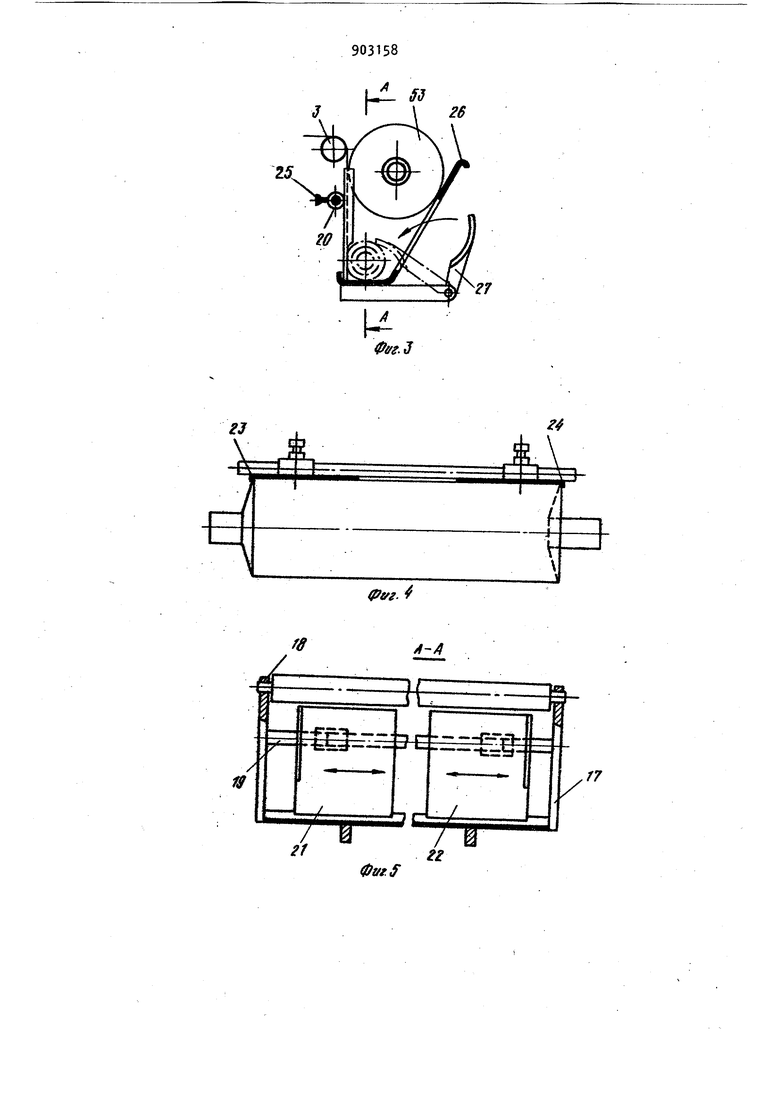

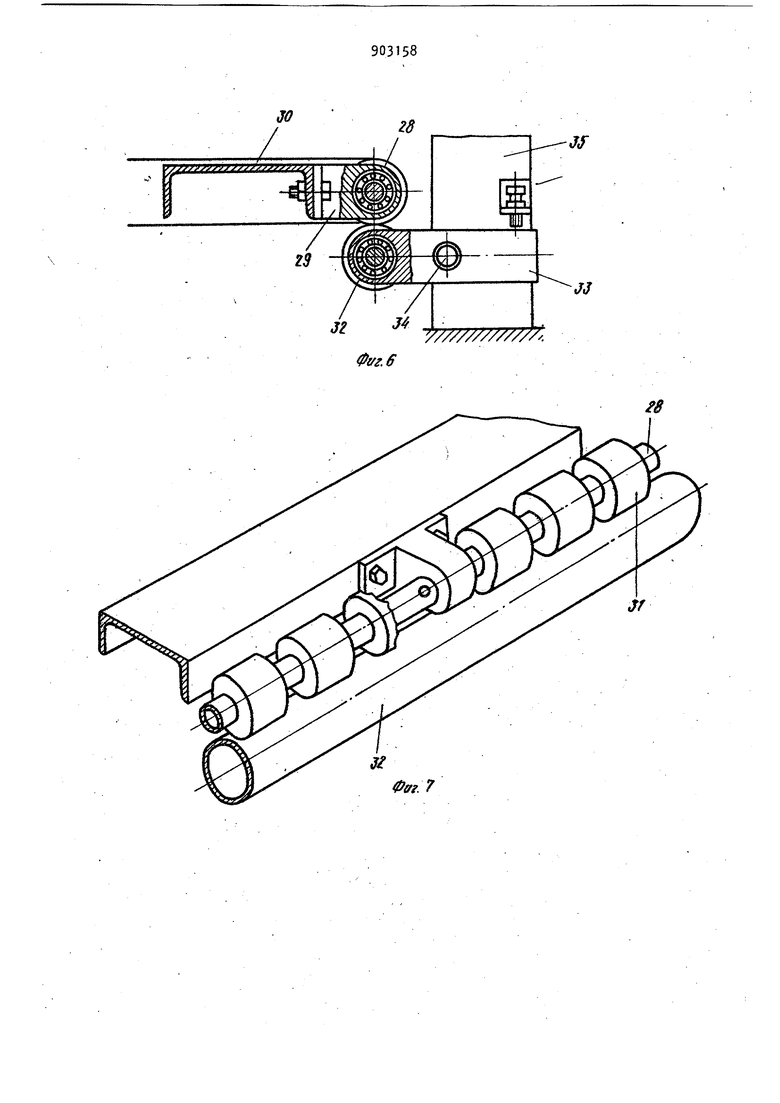

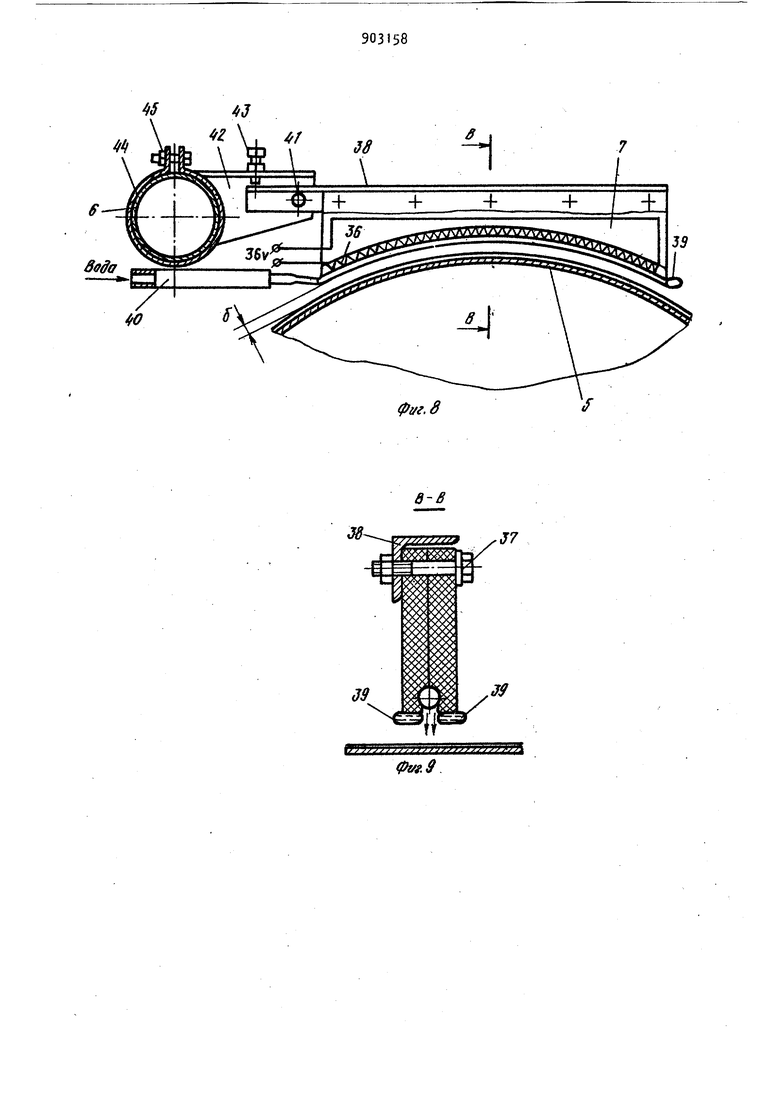

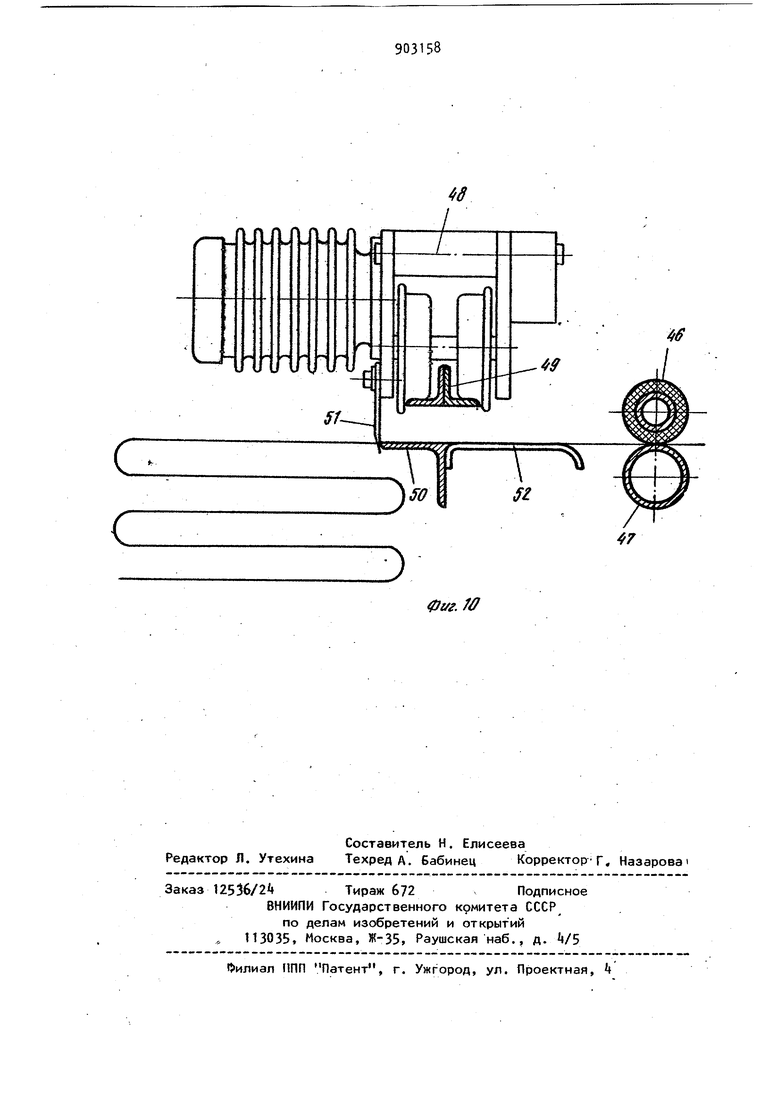

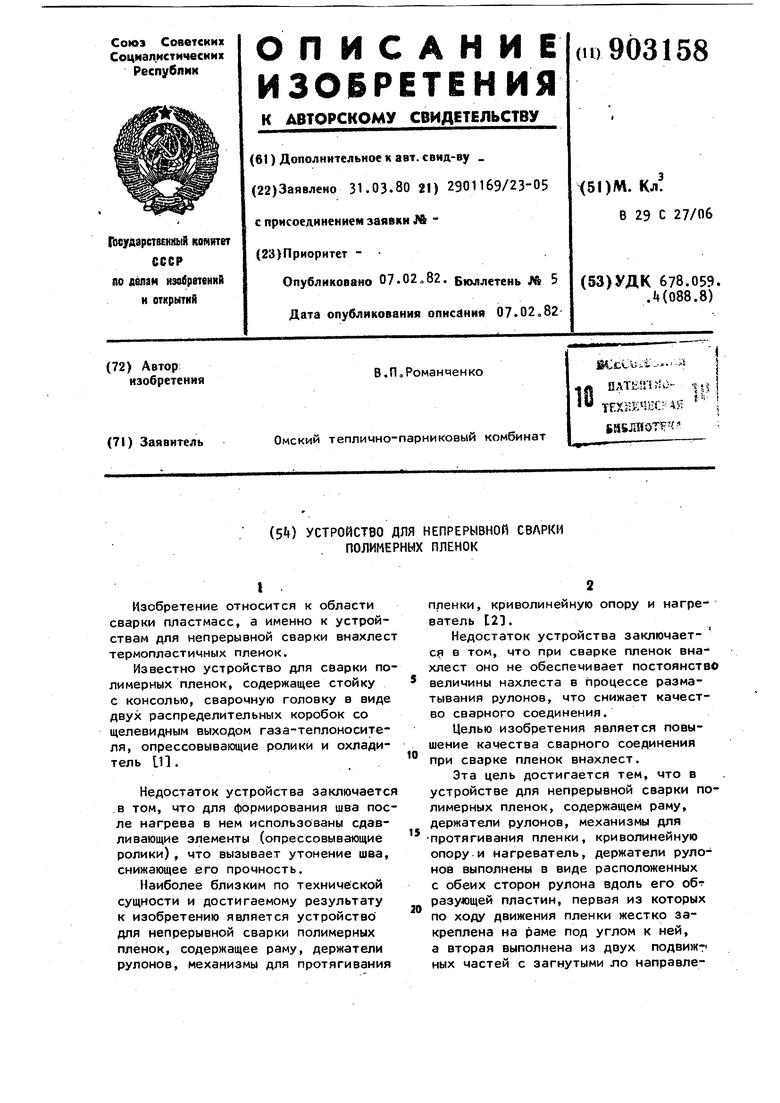

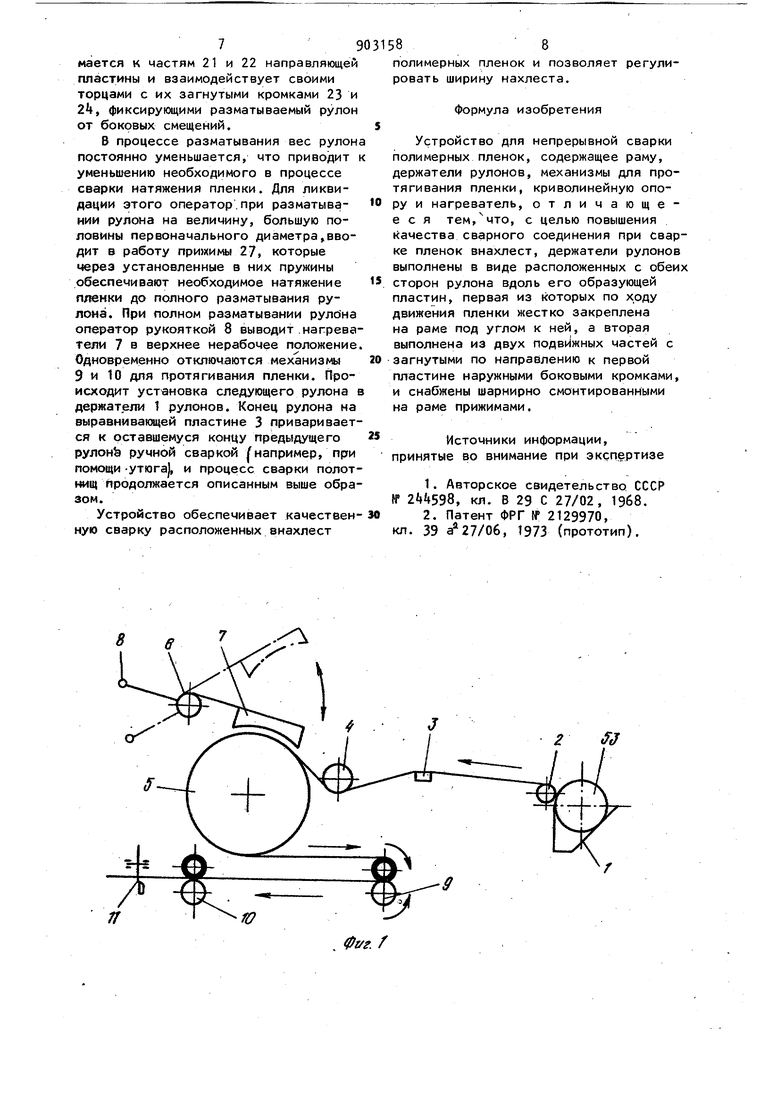

На фиг. 1 изображена общая схема устройства (вид сбоку); на фиг.2 то же, вид сверху; на фиг. 3 - держатели рулонов, вид сбоку; на фиг. же, вид сверху; на фиг. 5 - разрез А-А на фиг.З; на фиг. 6 - механизм для протягивания пленки, вид сбоку; на фиг. 7 - то же, в изометрии; на фиг. 8 - сварочный узел, вид сбоку; на фиг. 9 сечение В-В на, фиг.З; на фиг.10 - узел отрезки и дополнительный механизм протяжки пленки;

Устройство для сварки полимерных пленок содержит держатели 1 рулонов с уложенными в них подлежацими сварке рулонами пленки, выранивающие ролики 2, выравнивающую пластину 3 выравнивающий вал А, криволинейную опору в виде барабана 5, вал .6, на котором смонтированы нагреватель 7 и рукоятка 8, механизмы 9 и 19 для протягивания пленок и механизм 11 для отрезки пленок.

Держатели 1 рулонов (см.фиг.2) установлены между боковыми рамами 12 и 13 со смещением относительно друг друга для обеспечения необходимого взаимного нахлеста а свариваемых полос.

Подшипники всех валов (кроме выравниеащих роликов 2) закреплены в боковых рамах 12 и 13.

Вал механизма 9 через цепную передаму соединен с редуктором и электродвигателем Привода 1. Вал механизма 10 через муфту проскальзывания 15 цепной передачей соединен с редуктором 16, имеющим самостоятельный электропривод.

Держатель 1 рулонов (см.фиг.3,5) сода(эжит правую 17 и левую 18 щеки, между которыми установлен выравнивающий ролик 2, валик 19 несущий втулки 20, жестко соединенные с направлящей пластиной, подвижные части 21 м 22 которой выполнены с загнутыми на высоту 10-12 мм кромками 23 и 24 (см. фиг. 4). Втулки 20 оснащены стогюром 25. Пластина 2б держателя жестко закреплена на раме и выполнена с

584 .

окном для прохода прижимов 27, шарнирно смонтированных на раме.

Механизм Э для протягивания пленки (см. фиг. 6,7) содержит верхний ведущий вал 28, оснащенный шарикоподшипниками, запрессованными в корпус 29 и закрепленными болтами на несущем швеллере 30. На вал 28 через равные промежутки насажены резиновые кольца

31. С нижней стороны к валу 28 прижат ведомый вал 32, установленный На ша эикоподшипниках в корпусе 33 закрепленный осью 3 на вертикальной стойке 25 и имеющий в правой верхней

S части винтовой упор 36.

Корпус нагревателя 7 (см.,фиг. 8) состоитиз двух половинок, выполненных из электроизоляционного, термоустойчивого материала, между которыми зажата спираль из нихромовой проволоки, питаемая электротоком напряжением Зб В. Обе половинки корпуса (см. фиг.9) скреплены в верхней части болтами 37 через уголок ЗВ.В нижней части половинок корпуса выполнены углубления для удержания спирали от выпадания и окно для прохода теплрвцго излучения. В нижней части нагревателя ширина окна ограничена

двумя водонаполненныии сплющенными трубками 39 соединенными между собой в правой, части (см. фиг. 8) нагревателя и имеющими выводы для подсоединения резиновых трубок 0 в левой части нагревателя. Уголок 38 через ось 41 соединен с кронштейном 42, на котором установлен винтовой упор 43. Кронштейн 42 жестко соединен со скобой 44, посаженной на вал 6. Скоба имеет крепежное винтовое соединение 45 для фиксации ее положения на валу. Нагреватель 7 над поверхностью барабана 5 установлен с зазором б, зависящим от мощности нагревателя.

Механизм 10 для протягивания пленки (см. фиг. 10) содержит ведущий 46 и ведомый 47 валы.

Отрезной узел (см. фиг. 10) содержит электротельфер 48, установленный на направляющих 49. В нижней левой части устройства установлен опорный уголок 5JD над котором на корпусе электротельфера закреплен отрезной 51. С правой стороны опорного уголка закреплены направляющие полосы 52.

Устройство для сварки работает следующим образом. 5 В аависимости от ширины имеющихся стандартных рулонов пленки 53 (12001550 мм) производится предварительна настройка направляющих пластин держа телей рулонов для обеспечения заданной величины нахлеста а свариваемых полос. С этой целью ослабляются винтовые стопоры 25 втулок 20, и части 21 и 22 направляющих пластин устанав ливаются по выбранной для сварки ширине рулонов с взаимным перекрытием, обеспечивающим размер нахлеста а. После настройки необходимых направляющие пластины держателей рулонов жестко фиксируются винтовыми ст порами 25 на валах 20. После настройки держателей 1 рулонов в них укладываются подлежащие сварке рулоны пленки 53 и концы каждого рулона отматываются на величину 5-6 мм для заправки их в устройство. Эта операция производится только при запуске и в дальнейшем не повторяется. Конец каждого рулона пропускается через выравнивающую пластину 3, заво дится под выравнивающий вал t, огиба ет барабан 5 (нагреватели подняты в нерабочее верхнее положение) пропускается через механизмы 9 и 10 протяг ванйя пленки и выводится за зону отрезного узла 11. Включается электропитание нагревателей, и в трубки огр ничения ширины зоны теплового луча подается проточная вода. По достижении необходимой температуры нагрева сгжралей рукояткой 8 вала 6 нагреватели опускают в рабочее (нижнее) положение. При этом благодаря установленному на валу упору они Зависают на конструктивно заданной высоте над барабанами 5 обеспечивая зазор б, который при необходимости (в зависимости от толщины свариваемых пленок) регулируется упором 3. I Одновременно включаются приводы механизмов 9 и 10 для протягивания пленки, которые перемещают пленки. При этом резиновьге кольца 31 взаимодействуют с верхней на барабане полосоЙ пленки, осуществляя таким образом плотное прилегание свариваемой пленки к нижней. Под действием механизмов 9 и 10 полосы пленки с заданной скоростью движутся с держателей 1 рулонов выравниваются на пластине 3 и валу k и поступают под нагреватели 7. Нахлест а свариваемых полос от регулирован таким образом,что зона 86 шва находится в средней его части. Под действием теплового излучения нагревателей происходит плавление в зоне шва. Так как барабан 5 (являющийся прокладной поверхностью), находящейся под зоной формирования шва, движется одновременно и .с равной скоростью со свариваемыми полосами пленки, не происходит никаких возмущений сварочной ванны. Шов, выходя за зону теплового луча, остывает, получается качественным, светопрозрачным и его суммарная толщина оказывается больше толщины свариваемых пленок. Механизмы 9 и 10 для протягивания пленки непрерывна подают сваренное полотно к выходу из устройства. За счет наличия на барабане счетчика, например, импульсного ведется отсчет длины сваренного полотна. По достижении заданной длинь1 оператор включает отрезное устройство 11, вы веденное до этого за зону сваривае мого полотна, и одновременно с этим прекращается вращение механизма 10 для протягивания пленки. Узел отрезки, двигаясь поперек сваренного полотна по направляющим полосам 52 (фиг. 10), нсйком 51 отре зает его. Устройство в это время продолжает работу, и часть сваренного полотна накапливается между механизмами 9 и 10 для протягивания пленки. Окончив отрезку, нож тельфера ЦВ останавливают за пределами полотна, и он готов к обратному ходу (с этой целью нож выполнен двусторонним). Одновременно в конце отрезки начинается вращение валое механизма 10 для протягивания пленки, имеющих значительно большую скорость вращения по сравнению со скоростью вращения валов с механизма 9. Происходит быстрое удаление полотна из накопителя, обороты валов механизма 10 за счет ; муфты проскальзывания выравниваются с оборотами валов механизма 10, и продолжается равномерная подача полотна к выходу. Держатели 1 рулонов обеспечивают постоянство заданной величины нахлеста в процессе разматывания рулонов, снедающим образом. Рулон пленки под влиянием собственного веса, скатываясь по наклонной поверхности пластины 26, держателей рулонов в процессе разматывания постоянно прижи79мается к частям 21 и 22 направляющей пластины и взаимодействует своими торцами с их загнутыми кромками 23 и 2kt фиксирующими разматываемый рулон от боковых смещений, В процессе разматывания вес рулона постоянно уменьшается, что приводит к уменьшению необходимого в процессе сварки натяжения пленки. Для ликвидации этого оператор,при разматывании рулона на величину, большую половины первоначального диаметра,вводит в работу прижимы 27, которые через установленные в них пружины обеспечивают необходимое натяжение п/шнки до полного разматывания рулона. При полном разматывании рулона оператор рукояткой 8 выводит .нагреватели 7 в верхнее нерабочее положение. Одновременно отключаются механизмы 9 и 10 для протягивания пленки. Происходит установка следующего рулона в держатели 1 рулонов. Конец рулона на выравниващей пластине 3 приваривается к оставшемуся концу предыдущего рулонй ручной сваркой |например, при помощи -утюга и процесс сварки полотнищ продолжается описанным выше образом. Устройство обеспечивает качественную сварку расположенных внахлест 88 полимерных пленок и позволяет регулировать ширину нахлеста. Формула изобретения Устройство для непрерывной сварки полимерных пленок, содержащее раму, держатели рулонов, механизмы для протягивания пленки, криволинейную опору и нагреватель, отличающееся тем,что, с целью повышения качества сварного соединения при сварке пленок внахлест, держатели рулонов выполнены в виде расположенных с обеих сторон рулона вдоль его образующей пластин, первая из которых по ходу движения пленки жестко закреплена на раме под углом к ней, а вторая выполнена из двух частей с загнутыми по направлению к первой пластине наружными боковыми кромками, и снабжены шарнирно смонтированными на раме прижимами. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № ZkkSSQ, кл. В 29 С 27/02, 1968. 2.Патент ФРГ If 2129970, кл. 39 а 27/06, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки полимерных материалов | 1988 |

|

SU1608077A1 |

| ТЕРМОНОЖ ПОСТОЯННОГО НАГРЕВА УПАКОВОЧНОЙ МАШИНЫ (ВАРИАНТЫ) | 2011 |

|

RU2499753C2 |

| Устройство для непрерывной сварки рулонных полимерных материалов | 1984 |

|

SU1219399A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТЕРМОПЛАСТИЧНЫХПЛЕНОК | 1972 |

|

SU422618A1 |

| Устройство для непрерывного соединения рукавных полимерных пленок | 1981 |

|

SU988572A2 |

| Устройство для непрерывного соединения рукавных полимерных пленок | 1980 |

|

SU990540A2 |

| Устройство для упаковывания изделий в пленку | 1986 |

|

SU1395545A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1994 |

|

RU2063337C1 |

| ПОТОЛОЧНЫЙ ПЛЕНОЧНЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ, СИСТЕМА ОБОГРЕВА ПОМЕЩЕНИЯ, СОДЕРЖАЩАЯ ПОТОЛОЧНЫЙ ПЛЕНОЧНЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ, СПОСОБ ПРОИЗВОДСТВА ПОТОЛОЧНОГО ПЛЕНОЧНОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПОЛОТНА ПОТОЛОЧНОГО ПЛЕНОЧНОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ | 2008 |

|

RU2389161C1 |

| Способ изготовления контейнера из полимерных пленок и устройство для его осуществления | 1987 |

|

SU1509276A1 |

е Г

фуг. f Z fJ

f J

Jf2

5J

/

15

J6

Г8

(руг.

Фог.

7////////////Л

Фггг.6

ф1/г.в

51G

ff

rrrfsm

qr-г

f(fff(iff/.

3

фиг. fff

Авторы

Даты

1982-02-07—Публикация

1980-03-31—Подача