(54) МЕТАЛЛОТЕРМИЧЕСКАЯ ШЛАКОВАЯ СМЕСЬ

(в 1,5-2,0 раза) скорости горения смесей в результате большего времени контакта окислителя с восстановителем в реакционной зоне. Натриевая селитра разлагается частично еще до вступления в реакцию с восстановителем (Т, ее 380°С). Отсюда введение окислов металлов, диссоциирующих при более высоких температурах, повыщает скорость горения и полноту реакции между окислителем и восстановителем. Кроме этого, скорость горения опытных смесей интенсифицируется восстановленными корольками железа. Горение смесей из фронтального преобразуется в объемное. В результате возможно полное удаление из состава смеси плавикового щпата, вводимого в смесь для ускорения процесса шлакообразования.

Все компоненты смеси прокаливают, размельчают до фракции 0,5-1,0 мм и тщательно перемешивают. Смесь, предварительно загруженную в сталеразливочный ковш, зажигают для получения жидкого рафинировочного шлака перед выпуском плавки из сталеразливочного агрегата. При сжигании смеси образуется рафинировочный шлак состава, вес.°/о:

СаО52,9

SiOs1,14

А1,Оз36,6

MgO3,06

FeO2,8

НагО3,5

и лигатура, содержащая, вес.%:

Алюминий3,28

Кремний7,88

Марганец2,05

Углерод0,145

Серу0,003

Фосфор0,17

Шлаки близки по составу к синтетическому известково-глиноземистому, но выгодно от него отличаются наличием окиси натрия 3-7%.

Такие шлаки по данным лабораторных испытаний являются хорошей рафинирующей средой. Т. пл. 1290 -1320°С, вязкость в интервале 1600-1450°С 0,6-2,5 П, поверхностное натяжение при 1600°С 490 мДж/м2.

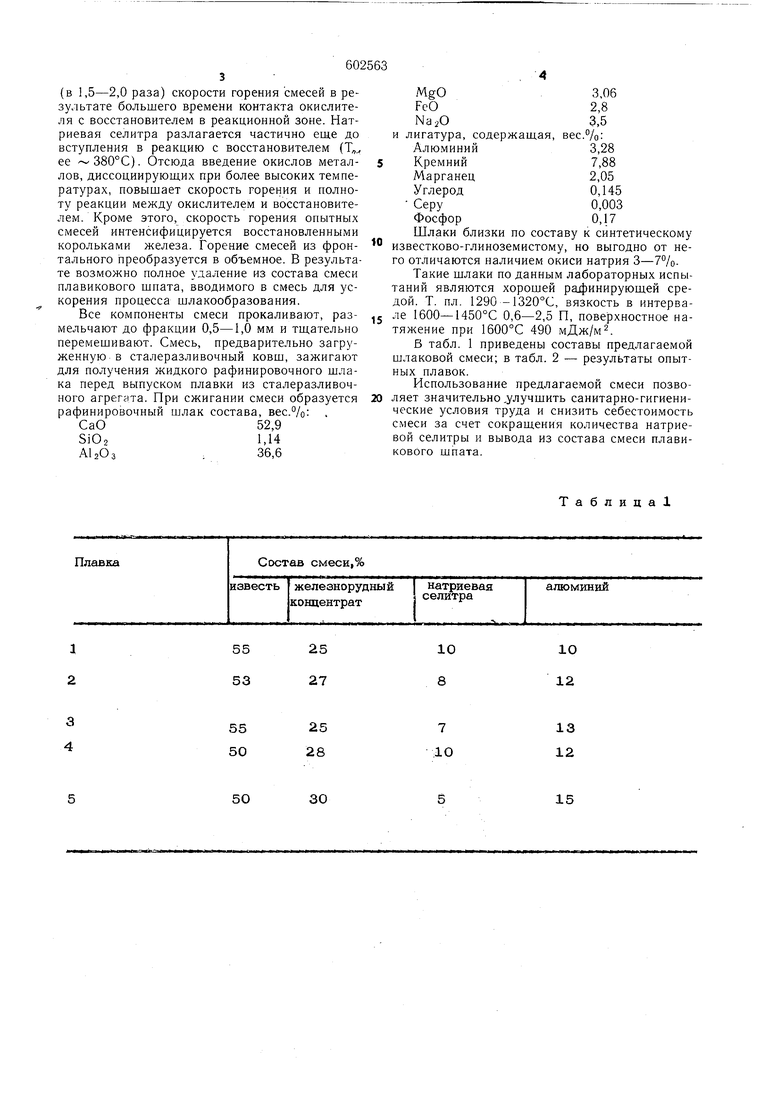

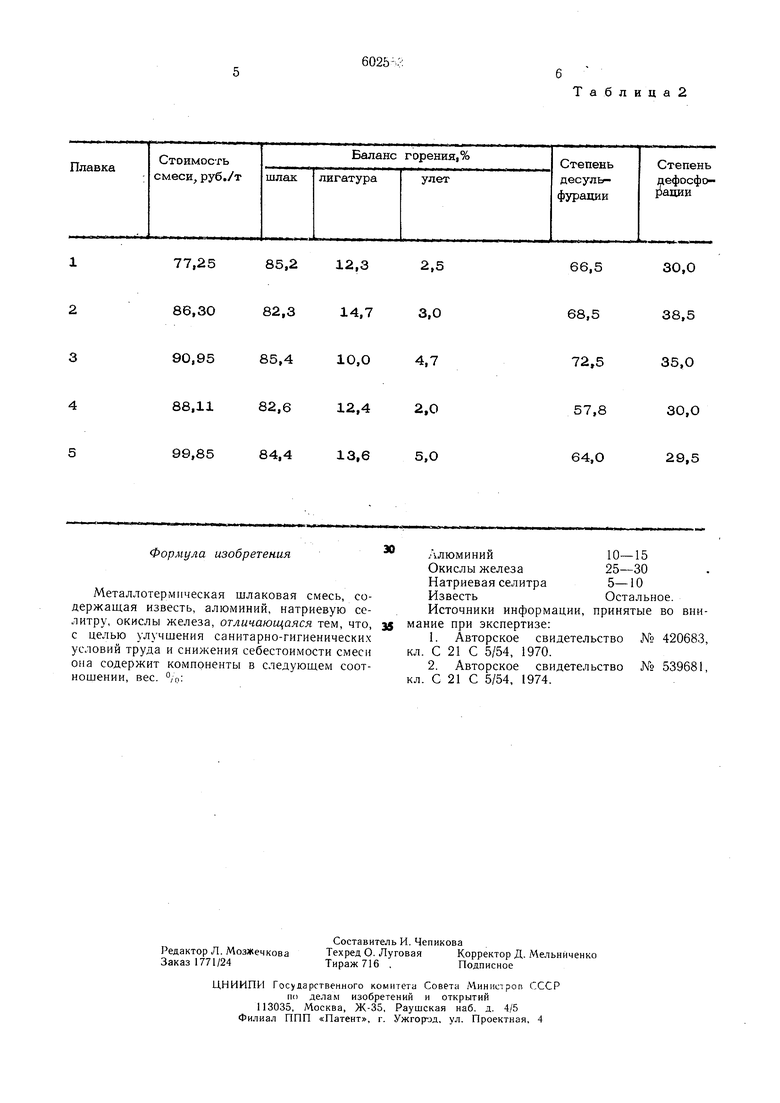

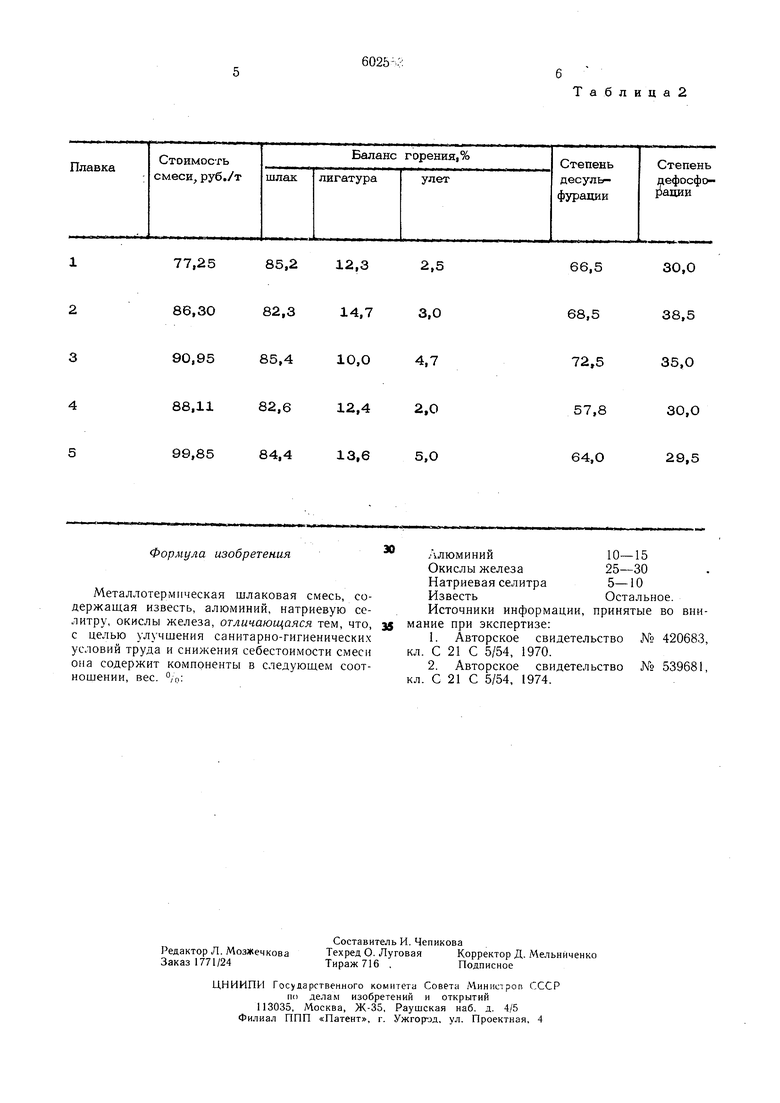

Б табл. 1 приведены составы предлагаемой шлаковой смеси; в табл. 2 - результаты опытных плавок.

Использование предлагаемой смеси позволяет значительно,улучшить санитарно-гигиенические условия труда и снизить себестоимость смеси за счет сокращения количества натриевой селитры и вывода из состава смеси плавикового шпата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая смесь для получения шлакометаллической лигатуры | 1979 |

|

SU1100320A1 |

| Экзотермическая смесь | 1981 |

|

SU1002367A1 |

| Экзотермическая шлакообразующая смесь | 1981 |

|

SU981382A1 |

| Экзометрическая шлакообразующая смесь для обработки металла в ковше | 1974 |

|

SU499320A1 |

| Экзотермическая шлакообразующая смесь | 1979 |

|

SU1057180A1 |

| Экзотермическая шлакообразующая смесь | 1981 |

|

SU1006046A1 |

| Экзотермическая флюсообразующая смесь для центробежного литья чугунных заготовок | 1976 |

|

SU692683A1 |

| Способ получения жидкого рафинировочного шлака и шлакометаллической лигатуры | 1988 |

|

SU1627568A1 |

| Интенсификатор кипения для обработки стали | 1980 |

|

SU908485A1 |

| Способ выплавки ферромолибдена | 1974 |

|

SU487948A1 |

25

55 27 53

25

55 28 50

30

50

Таблица

10

10

8 12

13

7 10 12

15 Формула изобретения Металлотермическая шлаковая смесь, содержащая известь, алюминий, натриевую селитру, окислы железа, отличающаяся тем, что, с целью улучшения санитарно-гигиенических условий труда и снижения себестоимости смеси она содержит компоненты в следующем соотношении, вес. °/о:

Таблица2 Алюминий10-15 Окислы железа25-30 Натриевая селитра5-10 ИзвестьОстальное. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство № 420683, кл. С 21 С 5/54, 1970. 2.Авторское свидетельство № 539681, кл. С 21 С 5/54, 1974.

Авторы

Даты

1978-04-15—Публикация

1975-11-17—Подача