входом шестого блока вычитания, второй вход которого соединен с датчиком вращающего момента привода

печи, выход шестого блока вычитания соединен с задатчиком скорости вращения печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления помолом цементной шихты | 1982 |

|

SU1163907A1 |

| Способ управления процессом обжига клинкера | 1975 |

|

SU530003A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО И БЫСТРОТВЕРДЕЮЩЕГО АЛИТОВОГО ПОРТЛАНДЦЕМЕНТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2520739C2 |

| Способ автоматического управления процессом обжига сырьевой смеси во вращающейся печи | 1972 |

|

SU467046A1 |

| Устройство для управления подачей жидкого топлива во вращающуюся печь с подогревателем топлива | 1984 |

|

SU1229542A1 |

| Система автоматического регулирования работой выносного декарбонизатора вращающейся цементо-обжиговой печи | 1984 |

|

SU1165865A1 |

| Устройство для управления симметрирующими элементами электрической сети, питающей несимметричную нагрузку | 1979 |

|

SU1001307A1 |

| Устройство для управления температурным режимом индукционной печи | 1986 |

|

SU1368867A2 |

| Способ автоматического управления процессом термоподготовки керамзитового сырца и устройство для его осуществления | 1982 |

|

SU1062485A1 |

ИзобЬ етение относится к производству строительных материалов и може быть использовано в цементной промышленности, а точнее для регулировния процесса сырьевой смеси во вращаю11;ейся печи, оснащенной колоснико вым холодильником.

Известно устройство для автоматического управления процессом обжига во вращающейся печи, включающее датчик среднего размера гранул клинкера,который подключен через преобразователь к регулятору геометрического размера факела 1.

Недостатком .данного устройства является низкая точность управления поскольку оно учитывает только количество передаваемого материалу тепла, которое зависит от разности температур материала и газа, и не учитывает тепла от поверхности контакта газа с материалом и материала с футеровкой, а также скорости продвижения материала вдоль печи.

Наиболее близкой по технической сущности к предлагаемой является система автоматического регулирования процессом обжига во вращающейся печи, оснащенной колосниковым холодильником, включающая датчик и задатчик вращающего момента привода печи, датчик и задатчик среднего размера гранул клинкера 23«

Недостатком данной системы являетсй то, что она измеряет только вращающий момент привода печи и средний размер гранул клинкера и не учитывает изменение в клинкере свободной окиси кальция и содержани алита, от которых зависит качество клинкера, так как эти величины наиболее близко связаны с активностью (качеством), клинкера..

.Цель изобретения - повышение качества регулирования.

Цель достигается тем, что систем автоматического регулирования процессом обжига во вращающейся печи, оснащенной колосниковым холодильником, включающая- датчик и задатчик момента привода печи, датчик и задатчик среднего размера гранул клинкера, снабжена датчиком и задат чиком среднего размера кристаллов алита в клинкере, датчиком и задатчиком содержания алита в клинкере,

датчиком и задатчиком содержания свободной окиси кальция в клинкере, датчик давления воздуха под решеткой колосникового холодильника, задатчиком плотности клинкера, задатчиком скорости вращения печи, датчиком расхода воздуха общего дутья, блоком деления, четырьмя блоками суммирования, шестью блоками вычитания, компаратором и селектором, причем датчик и задатчик среднего размера кристаллов алита в клинкере соединены с, первым и вторым входами первого блока вычитания, выход первого блока вычитания соединен с первым входом первого блока суммирования, второй вход первого блока суммирования соединен с выходом задатчика содержания алита в клинкере, выход первого блока суммирования соединен с первым входом второго блока вычитания, второй вход которого соединен с датчиком содержания алита в клинкере, выход второго блока вычитания соединен с перВЕлм входом селектора, первый и второй входы третьего блока вычитания соединены с датчиком и задатчиком содержания свободной окиси кальция в клинкере, выход третьего блока вычитания подключен к компаратора и к второму входу селектора, выход.компараторасоединен с третьим входом селектора, выход которого подключен к первому входу второго блока суммирования, второй вход которого соединен с выходом задатчика среднего размера гранул клинкера, выход второго блока сум 5ировани.я соединен с первым входом четвертого блока вычитания. Второй вход которого соединен с датчиком среднегб размера гранул клинкера, выход четвертого блока вычитания подключен к первому входу третьего блока суммирования, второй вход которого соединен с выходом задатчика плотности клинкера, выход третьего блока суммирования соединен с первым входом пятого блока вычитания, второй вход которого соединен с выходом блока деления, первый вход блока деления соединен с датчиком давления воздуха под решеткой колоснинового холодильника, второй вход блока делений соединен с датчиком. Васхода воздуха общего дутья, выход

пятого блока вычитания подключен к - первому входу четвертого блока суммирования, второй вход которого соединен с выходом задатчика вращаю- . щего момента привода печи, выход четвертого блока суммирования соединен с первым входом шестого блока вычитания, второй вход которого соединен с датчиком вращающего момента привода печи, выход шестого блока вычитания соединен с задатчиком скорости вращения печи.

Сущность изобретения состоит в применении каскадного регулирования

процесса обжига клинкера по влияющим на качество клинкера промежуточным параметрам.; среднему размеру, кристаллов алита, содержанию алита в клинкере, содержанию свободной окиси

кальция в клинкере, размеру гранул клинкера, насыпной плотности клинкера и вращающийся момент привода печи, причем первый из них наиболее тесно связан с качеством (активностью) клинкера. Однако для его измерения требуется больше времени, чем для измерения остальных перечисленных параметров, из которых каждый

последующий меньше предыдущего влияет на качество клинкера, но имеет меньшее запаздывание в-канале измерения, а именно: средний размер кристаллов алита 5-6 ч, содержаниеалита в клинкере 2-3 ч, содержание свободной окиси кальция в .клинкере 2-3 ч, размер гранул клинкера4060.мин, насыпная плотность клинкера 20-30 мин, вращающий момент привода печи - секунды.

С учетом этого система построена таким образом, чтобы управлять процессом обжига сырьевой смеси во враЩсиощейся печи с помощью самого быстр одействующего параметра, корректируя задание на него менее быстродейг ствующим, но имеквдим более тесную связь.с качеством (активностью) клинкepa в свою очередь задание каждого последующего промежуточного параметра корректируется по тому же принципу.

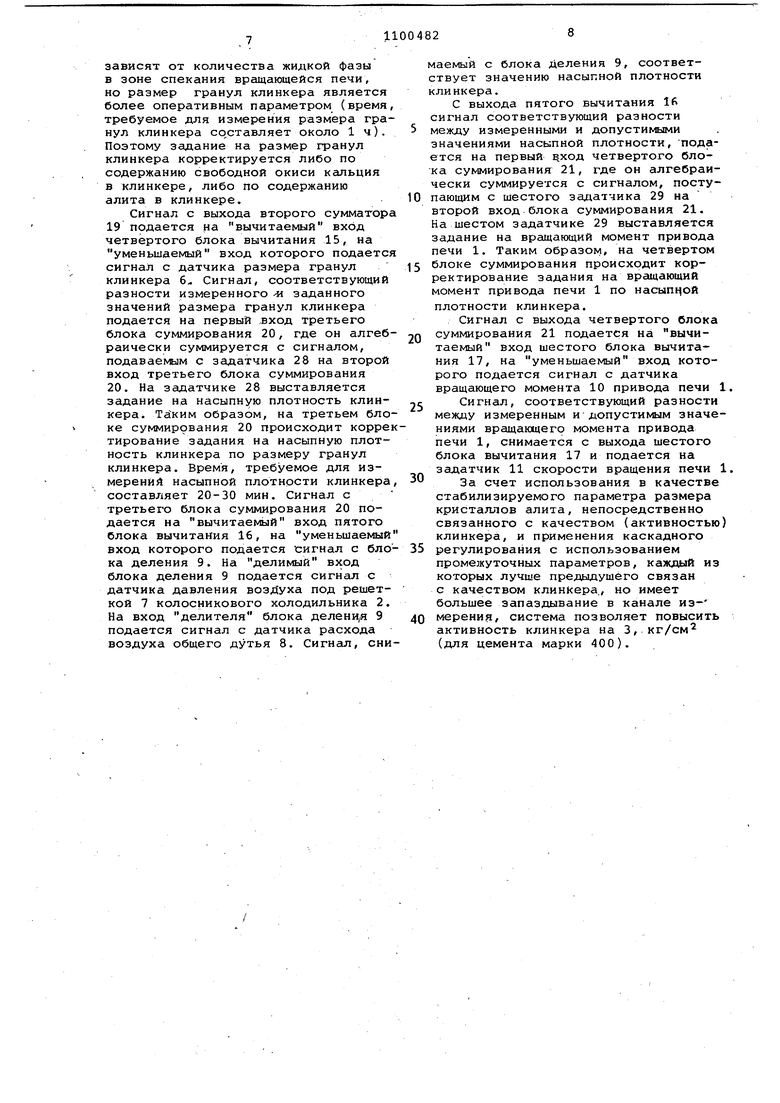

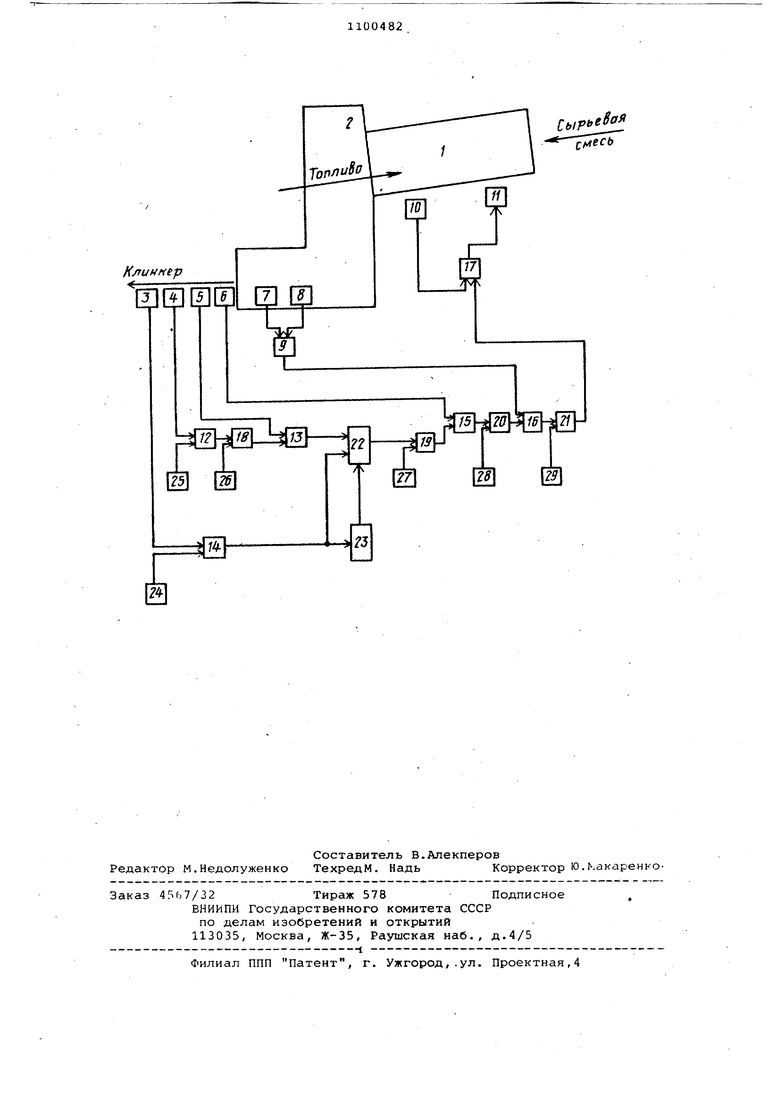

На чертеже изображена си.стема регулирования процесса обжига во , вращающейся печи, оснащенной колосниковым холодильником.

Система содержит вращающуюся печь 1, колосниковьтй холодильник 2, датчик содержания свободной окиси кальция в клинкере 3, датчик среднего размера кристаллов алита в клинкере 4, датчик содержания алита в клинкере 5, датчик среднего размера гранул в клинкере 6, датчик давления

воздуха под решеткой 7 колосникового холодильника 2, датчик расхода воздуха общего дутья 8, блок деления 9, датчик вращающего момента 10 привода печи 1, задатчик 11 скорости вращения печи 1, блоки вычитания 12-17, блоки суммирования 18 - 21, селектор 22, компаратор 23, .задатчик 24 содержания свободной окиси кальция в клинкере, задатчик 25 среднего размера кристаллов,

алита в клинкере, задатчик 26 содержания алита в .клинкере, з.адатчик 27 среднего размера гранул, задатчик 28 плотности клинкера и задатчик

29 вращающего момента привода печи. I

Датчик среднего размера кристаллов алита в клинкере 4 соединен с вычитаемым входом первого блока вычитания 12. Уменьшаемый вход

первого блока вычитания 12 соединен с задатчиком 25. Выход первого блока вычитания 12 соединен с первым входом первого блока суммирования 18. Второй вход первого блока суммирования 18 соединен со входом задатчика 26. Выход первого блока суммирования 18.соединен с уменьшаемым входом второго блока вычитания 13. Вычитаемый вход второго

блока вычитания 13 соединен с

датчиком содержания алита в клинкере 5.,Выход второго блока вычитания 13 соеди-нен с первым входом селектора 22. Уменьшемый вход третьего

блока вычитания 14 соединен с датчи-,. ком содержания свободной окиси кальция в клинкере 3. Вычитаемый вход третьего блока вычитания 14 соединен с выходом задатчика 24. Выход третьего блока вычитания 14 соединен

со входом компаратора 23 и с вторым входом селектора 22. Выход компаратора 23 соединен с третьим входом селектора 22.Выход селектора 22 соединен с первым входом второго

блока суммирования 19. Второй вход второго блока суммирования 19 соединен с выходом задатчика 27, Выходвторого блока сумми 3ования 19 со.единен с вычитаемым входом- четвертого

блока вычитания 15. Уменьшаемый вход четвертого блока.вычитания 15 соединен с датчиком среднего размера гранул клинкера 6. Выход четвертого блока вычитания 15 соединен с первым

входом третьего блока суммирования 20.. Второй вход третьего блока суммирования 20 соединен.с выходом пятого задатчика 28. Выход третьего блока суммирования 20 соединен с

вычитаемым входом пятого блока вычитания 16, Уменьшаемый вход пятого блока вычитания 16 соединен с выходом блока деления 9. Делимый вход блока деления 9 соединен с датчиком давления воздуха под решеткой

7 колосникового холодильника 2,

Вход делителя блока деления 9 соединен с датчиком расхода воздуха общего дутья 8. Выход пятого блока вычитания 16 соединен с первым входом

четвертого блока суммирования 21, I Второй вход четвертого блока сумми рования 21 соединен с выходом зада чика 29. Выход четвертого блока суммирования соединен с вычитаемым входом шестого блока вычитания 17. Уменьшаемый вход шестого блока вычитания 17 соединен с датчиком врсццаквдего момента 10 привод печи 1. Выход шестого блока вычита ния 17 соединен с задатчиком 11 скорости вращения печи 1. Система работает следующим обра зом. Сигнал с датчика среднего разме ра кристаллов алита в клинкере 4 поступает на вычитаемый вход пер вого блока вычитания 12, на умень шаемый вход которого подается сигнал с задатчика 25, где выставл ется задание на средний размер кристаллов алита в клинкере, соответствующее максимуму активности клинкера, так как зависимость акти ности клинкера отсреднего размера кристаллов алита в клинкере имеет экстремальный характер и, следовательно, всякое отклонение измеренного среднего размера кристаллов алита в клинкере от заданного значения ведет к уменьшению активности, т.е.качества клинкера. Разность измеренного и заданног значений среднего размера кристалл алита в клинкере подается на первы вход первого блока суммирования 18 где алгебраически суммируется с сигналом, подаваемым на второй вход первого блока суммирования 18 от задатчика 26. На задатчике 26 выст ляется задание на содержание алита в к-линкере. Таким образом, на перв блоке суммирования 18 происходит корректирование задания на содержа ние алита в клинкере по среднему размеру кристаллов алита в клинкере так как средний размер кристаллов алита в клинкере прямо пропорционал но зависит от количества жидкой фазы в зоне спекания вращающейся печи, как и содержание алита в клинкере..Однако средний размер кристаллов алита в клинкере является наиболее точным параметром для .управления качеством клинкера, по сравнению с содержанием алита в клинкере,, кроме того, время, требуе .мое для измерения среднего р.азмера кристаллов алита в клинкере, больше времени, требуемого для измерения содержания алита в клинкере, и составляёт 5-6 ч, тогда как время, требуемое для измерения содержания алита в клинкере, составляет 2-3 ч Вследствие этого задание на содержа ние алита в клинкере корректируется по среднему размеру кристаллов алит в клинкере. Сигнал с выхода первого блока суммирования 18 подается на уменьшаемый вход второго блока вычитания 13, на вычитаемый вход которого подается сигнал с датчика содержания алита в клинкере 5. Сигнал, соответствующий разности измеренного и заданного значений содержания алита в клинкере, подается на первый вход селектора 22. Сигнал с датчика содержания свободной окиси кальция в клинкере подается на уменьшаемый вход третьего блока вычитания 14,на вычитаемый вход которого подается сигнал с задатчика 24, где выставляется зада-. ние на верхний предел содержания свободной окиси кальция в клинкере. Сигнал, соответствующий разности измеренного и допустимого значений содержания свободной окиси кальция в клинкере, подается с выхода третьего блока вычитания 14 на второй вход селектора 22 и на вход компаратора 23. . сигнал с компаратора 23 подается на третий вход селектора 22.На компараторе 23 входной сигнал анализируется и, если вводной сигнал положительный, то на селектор 22 сигнал не подается и с выхода селектора 22 снимается сигнал, равный сиГналу, который подается на BTOpoft вход селектора 22. Если входной сигнсШ на компараторе 23, отрицательный, т.е. содержание свободной окиси кальция в клинкере меньше верхнего предела, то на селектор. 22 поступает сигнал с выхода компаратора 23, в ре- зультате чего с выхода селектора 22 снимается сигнал, равный сигналу на первом входе селектора 22. В системе содержания свободной окиси кальция в клинкере имеет приоритет, так как от содержания ее в клинкере зависит прочность клинкера .и поэтому на ее верхний предел наклада ваются жесткие ограничения. Время, требуемое для измерения содержания свободной окиси кальция в клинкере, составляет около 2-3 ч. С выхода селектора 22 сигнал подается на первый вход второго блока суммирования 19, где он алгебраически суммируется с сигналом, который поступает на второй вход этого же . блока суммирования 19 с задатчика 27, где выставляется задание на размер гранул клинкера. Таким образом, на втором блоке суммирования 19 происходит корректирование задания на. размер гранул клинкера либо по содержанию свободной окиси кальция в клинкере, либо по содержанию алита в клинкере. Содержание алита в клинкере, содержание свободной окиси кальция в клинкере и размер гранул клинкера

зависят от количества жидкой фазы в зоне спекания вращающейся печи, но размер гранул клинкера является более оперативным параметром (время, требуемое для измерения размера гранул клинкера со,ставляет около 1ч). Поэтому задание на размер гранул клинкера корректируется либо по содержанию свободной окиси кгшыдия в клинкере, либо по содержанию алита в клинкере.

Сигнал с выхода второго сумматора 19 подается на вычитаемый вход четвертого блока вычитания 15, на уменьшаемый вход которого подается сигнал с датчика размера гранул клинкера 6, Сигнал, соответствующий разности измеренного заданного значений размера гранул клинкера подается на первый .вход третьего блока суммирования 20, где он алгебраически суммируется с сигналом, подавае1 им с задатчика 28 на второй вход третьего блока суммирования 20. На задатчике 28 выставляется задание на насыпную плотность клинкера. Таким образом, на третьем блоке суммирования 20 происходит корректирование задания на насыпную плотность клинкера по размеру гранул клинкера. Время, требуемое для измерений насыпной плотности клинкера составляет 20-30 мин. Сигнал с третьего блока суммирования 20 подается на вычитаемый вход пятого блока вычитания 16, на уменьшаемый вход которого подается сигнал с блока деления 9. На делимый вход блока деления 9 подается сигнал с датчика давления возДуха под решеткой 7 колосникового холодильника 2. На вход делителя блока делени/я 9 подается сигнал с датчика расхода воздуха общего дутья В. Сигнал, снимаемый с блока деления 9, соответствует значению насыпной плотности клинкера.

С выхода пятого вычитания Ifi сигнал соответствующий разности между измеренными и допусти|иыми значениями насыпной плотности, подается на первый дход четвертого блока суммирования 21, где он алгебраически суммируется с сигналом, поступающим с шестого задатчика 29 на

0 второй вход блока суммирования 21. На шестом задатчике 29 выставляется задание на вргицающий момент привода печи 1. Таким образом, на четвертом 5 блоке суммирования происходит корректирование задания на вргицающий момент привода печи 1 по насыпцой плотности клинкера.

Сигнал с выхода четвертого блока суммирования 21 подается на вычи0таемый вход шестого блока вычитания 17, на уменьшаемый вход которого подается сигнал с датчика вращающего момента 10 привода печи 1,

Сигнал, соответствующий разности

5 между измеренным и допустимым значениями вращающего момента привода печи 1, снимается с выхода шестого блока вычитания 17 и подается на задатчик 11 скорости вращения печи 1,

0

За счет использования в качестве стабилизируемого параметра размера кристаллов алита, непосредственно связанного с качеством (активностью) клинкера, и применения каскадного

5 регулирования с использованием промежуточных параметров, каждый из которых лучше предыдущего связан с качеством клинкера., но имеет большее запаздывание в канале измерения, система позволяет повысить

0 активность клинкера на 3, кг/см (для цемента марки 400). H UHHfp mm mm Сырьеёая смёсб

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устрройство для автоматического управления процессом обжига во вращающейся печи | 1976 |

|

SU630512A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для автоматического управления процессом обжига сырьевой смеси во вращающейся печи | 1976 |

|

SU567061A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| (прототип). | |||

Авторы

Даты

1984-06-30—Публикация

1982-12-01—Подача