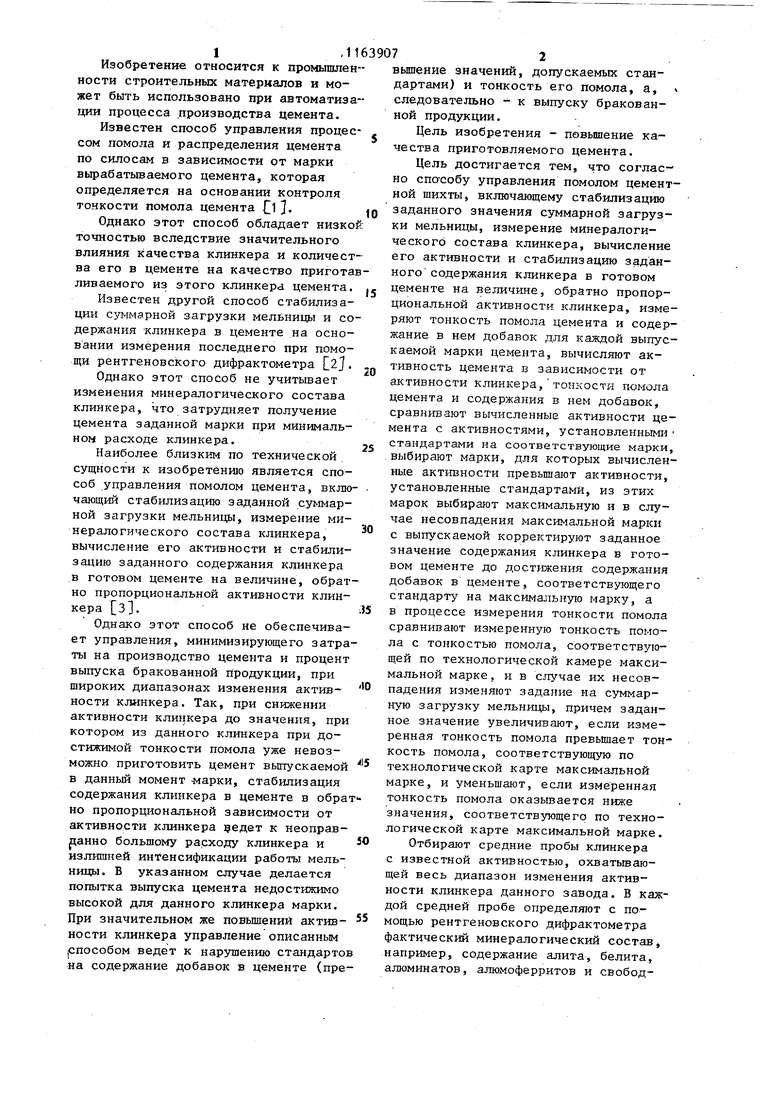

Изобретение относится к промышлен ности строительных материалов и может быть использовано при автоматиза ции процесса производства цемента. Известен способ управления процес сом помола и распределения цемента по силосам в зависимости от марки вырабатьгоаемого цемента, которая определяется на основании контроля тонкости помола цемента lJ. Однако этот способ обладает низко точностью вследствие значительного влияния качества клинкера и количест ва его в цементе на качество пригота ливаемого из этого клинкера цемента. Известен другой способ стабилизации cy мapнoй загрузки мелйницы и со держания -клинкера в цементе на основании измерения последнего при помощи рентгеновского дифрактометра 2. Однако этот способ не учитывает изменения минералогического состава клинкера, что затрудняет получение цемента заданной марки при минималь ном расходе клинкера. Наиболее близким по технической сущности к изобретению является способ управления помолом цемента, вклю чающий стабилизацию заданной суммарной загрузки мельницы, измерение минералогического состава клинкера, вычисление его активности и стабилизацию заданного содержания клинкера в готовом цементе на величине, обрат но пропорциональной активности клинкера зЗ. Однако этот способ не обеспечивает управления, минимизирующего затра ты на производство цемента и процент выпуска бракованной продукции, при , широких диапазонах изменения актив ности клинкера. Так, при снижении активности клинкера до значения, при котором из данного клинкера при достижимой тонкости помола уже невозможно приготовить цемент выпускаемой в данный момент -марки, стабилизация содержания клинкера в цементе в обра но пропорциональной зависимости от активности клинкера едет к неоправданно большому расходу клинкера и излишней интенсификации работы мельницы. В указанном случае делается попытка выпуска цемента недостижимо высокой для данного клинкера марки. При значительном же повьш1ений активности клинкера управление описанным способом ведет к нарзтпению стандарто на содержание добавок в цементе (пре вьшение значений, допускаемых стандартами) и тонкость его помола, а, следовательно - к выпуску бракованной продукции. Цель изобретения - повьш1ение качества приготовляемого цемента. Цель достигается тем, что согласно способу управления помолом цементной шихты, включающему стабилизацию заданного значения суммарной загрузки мельницы, измерение минералогического состава клинкера, вычисление его активности и стабилизацию заданного содержания клинкера в готовом цементе на величине, обратно пропорциональной активности клинкера, измеряют тонкость помола цемента и содержание в нем добавок для каждой выпускаемой марки цемента, вычисляют активность цемента в зависимости от активности клинкера,тонкости помола цемента и содержания в нем добавок, сравнивают вычисленные активности цемента с активностями, установленными стандартами на соответствующие марки, выбирают марки, для которых вычисленные активности превьш1шот активности, установленные стандартами, из этих марок выбирают максимальную и в случае несовпадения максимальной марки с выпускаемой корректируют заданное значение содержания клинкера в готовом цементе до достижения содержания добавок в цементе, соответствующего стандарту на максимальнзпо марку, а в процессе измерения тонкости помола сравнивают измеренную тонкость помола с тонкостью помола, соответствующей по технологической камере максимальной марке, и в случае их несовпадения изменяют задание на суммарную загрузку мельницы, причем заданное значение увеличивают, если измеренная тонкость помола превьш1ает тонкость помола, соответствующую по технологической карте максимальной марке, и уменьшают, если измеренная тонкость помола оказывается ниже значения, соответствующего по технологической карте максимальной марке. Отбирают средние пробы клинкера с известной активностью, охватьюающей весь диапазон изменения активности клинкера данного завода. В каждой средней пробе определяют с помощью рентгеновского дифрактометра фактический минералогический состав, например, содержание алита, белита, алюминатов, алюмоферритов и свобод3. ной окиси кальция. По результатам определения минералогического соста ва составляют соотношения, связываю щие указанные величины с гидравличес кой активностью клинкера. Отбирают также средние пробы цемента с известной активностью приго товленные из клинкера, а:ктивность которого известна. Диапазон изменения активности це мента в отобранных пробах должен охватывать весь диапазон изменения активности цемента данного завода. В каждой пробе цемента определяют тонкость помола и с помощью рентгено ского дифрактометра - содержание в цементе добавок. По результатам составляют зависимости, связьшающие активность клинкера, тонкость помола цемента и содержание в нем добавок с гидравлической активностью цемента Способ осуществляют следующим образом. Отбирают пробу клинкера, поступаю щего в цементную мельницу, измеряют с помощью рентгеновского дифрактомет ра содержание в клинкере алита, бели та, алюминатов, алюмоферритов и свободной окиси кальция. По соотношениям, связывакицим указанные величины с гидравлической активностью кли«Кера, определяют активность клинкера, поступающего в мельницу. Для каждой-марки цемента, входяще в номенклатуру завода, по зависимостям, связывающим активность цемента с активностью клинкера, тонкостью помола цемента и содержанием в нем добавок, вычисляют активность цемента, которая может быть получена измельчением клинкера с данной активностью при значениях тонкости помола цемента и содержания в нем добавок, соответствующих по технологической карте данной марке цемента. Затем сравнивают вычисленные актргености це мента с активностями, установленными стандартами на соответствующие MapKH выбирают марки, для которых вычислен ные активности цемента превышают активности, установленные стандартами, из этих марок выбирают максимальную и в случае несовпадения максимальной марки с выпускаемой производят переход.на выпуск максимальной марки. Переход осуществляют следующим образом. 07 Устанавливают задание на содержание клинкера в готовом цементе так, чтобы содержание добавок в цементе соответствовало стандарту на максимальную марку. Содержание добавок определяют следующим образом: -содержание добавок в цегде С менте; -содержание клинкера в цементе . Отбирают пробу цемента на выходе из мельницы, измеряют тонкость помола цемента в этой пробе, сравнивают {измеренную тонкость помола с тонкостью помола, соответствукйцей по технологической карте максимальной марке и в случае их несовпадения изменяют задание на суммарную загрузку мельницы, причем задание увеличивают, если измеренная тонкость помола превьшает тонкость помола, соответствующую по технологической карте максимальной марке, и уменьшают, если измеренная тонкость помола оказывается ниже значения, соответствующего по технологической карте максимальной марке. Переключают поток цемента на соответствующий максимальной марке силос, причем переключение потока цемента производится с учетом запаздывания, равного суммарному времени прибывания материала в мельнице и выхода мельнищ на заданньш режим. В случае совпадения марок задание на содержание клинкера в цементе изменяют обратно пропорционально значению активности клинкера перед его помолом. На чертеже изображена схема осуществления способа автоматического управления помолом цементной шихты. Схема включает датчик 1 шума, издаваемого мельницей 2, регулятор 3 загрузки, блок 4 управления дозатора 3 добавки, например шлака, блок 6 фактической производительности дозатора 5, регулируемый привод 7 дозатора 5, блок управления 8 дозатора 9 гипса, блок 10 фактической производительности дозатора 9, регулируемый привод 11 дозатора 9, корректирующий блок 12, заДатчик 13 значения содержания клинкера,-блок 14 формирования сигнала, пропорционального фактическому содержанию клинкера в готовом цементе, рентгеновский дифрактометр 15, блок 16 управления дозатора 17 Клинкера, блок 18 фактической производительности дозатора 17, регулируемый привод 19 дозатора 17, блок 20 формирования сигнала, пропорционального фактическому значению минералогического состава клинкера, и преобразования этого сиг нала в сигнал, пропорциональный фактическому значению активности клинкера, блок 21 выбора марки выпускаемого цемента, устройство 22, переклю чающее поток цемента на один из си-г лосов 23. Способ осуществляется следующим образом. Датчиком 1 измеряют значение шума издаваемого мельницей 2, выходной сигнал которого подают на вход регулятора загрузки 3. Выходной сигнал регулятора загрузки подают на вход блока 4 управления дозатора 5 шлака, куда также поступает сигнал от блока 6 фактической производительности дозатора шлака. Выходной сигнал блока 4 подают на Привод 7 дозатора 5. Второй выходной сигнал блока 6 подают на вход блока 8 управления дозатора 9 гипса, куда поступает сигнал от блока 10 фактической производител ности дозатора 9. Выходной сигнал блока 8 подают на регулируемый приво 11 дозатора. Третий выходной сигнал блока 6 подшот на первый вход коррек тирующего блока, 12, куда также посту пает выходной сигнал задатчика 13, на второй вход поступает выходной сигнал блока 14 формирования сигнала пропорционального фактическому содер жанию клинкера в готовом цементе, на вход которого поступает выходной сигнал дифрактометра 15. Выходной сигнал корректирующего блока 12 подают на вход блока управления дозатора 17 клинкена, на второй вход KOTopoiro поступает сигнал блока 18 фактической производительности дозатора. 17. Выходной сигнал блока 16 подают на регулируемый привод 1 дозатора 17. В рентгеновский дифрактометр 15 подает пробу клинкера перед его помо лом в мельнице, полученный из дифрак тометра сигнал подают на вход блока 20, где формируется сигнал,-пропорциональный фактическому значению активности клинкера. Выходной сигнал блока 20 поступает на вход блока 21 управления вьйором марки выпускаемого цемента, на вход которого также подаются сигналы, пропорциональные ограничениям на тонкость помола цемента и содержания в нем добавок для каждой марки цемента, входящей в но-, менклатуру данного завода. В блоке 21 по зависимостям, связывающим гидравлическую активность цемента с гидравлической активностью клинкера, тонкостью помола цемента и содержанием в нем добавок определяется максимальная марка цемента, которая может быть получена из данного клинкера с учетом возможностей используемрго оборудования и требований стандартов на тонкость помола цемента и содержание в нем добавок. Максимально достижимая марка сравнивается с маркой, выпускаемой в данный момент, и в случае их несовпадения блок 21 вьщает на вход задатчика 13 сигнал изменения задания на содержание клинкера в цементе таким образом, чтобы значение содержания соответствовало стандарту на максимально достижимую марку. Одновременно блоком 21 выдается сигнал, пропорциональный заданному значению тонкости помола цемента. регулятор 3 загрузки мельниць и сигнал на устройство 22 о переключении потока цемента на соответствующий выбранной марке силос. Причем переключение потока цемента производится с учетом запаздывания, равного суммарному времени пребьшания материала в мельнице и выхода мельницы на заданный режим. В случае совпадения марок задание на содержание клинкера в цементе изменяют обратно пропорционально значению активности клинкера перед его помолом. Выходной сигнал задатчика 13 подают в корректирукмций блок 12, где его сравнивают с сигналом фактического значения содержания клинкера в готовом цементе, а результирукяцим сигналом изменяют подачу клинкера в мельницу 2. Технико-экономические преимущества изобретения заключаются в том, что за счет использования информации о качестве клинкера при выборе выпускаемой марки цемента достигается снижение процента выпуска бракованной продукции и затрат на производство цемента, а также повьшение средней марки выпускаемого цемента.

23

23

Ч-У -/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования помола цемента в мельнице | 1981 |

|

SU980833A1 |

| Способ автоматического регулирования помола цемента в мельнице | 1976 |

|

SU592454A1 |

| Способ регулирования помола цементной шихты в мельнице | 1990 |

|

SU1717229A1 |

| НАНОЦЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2577340C2 |

| Способ автоматического регулирования помола цемента в мельнице | 1978 |

|

SU780886A1 |

| Способ управления процессом измельчения материалов в мельнице | 1986 |

|

SU1389847A1 |

| ВОЛОКНИСТЫЙ НАНОЦЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2595284C1 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ ЖЕЛЕЗОСОДЕРЖАЩЕГО КЛИНКЕРА ВЕЛЬЦ-ПРОЦЕССА В КАЧЕСТВЕ ДОБАВКИ ПРИ ПРОИЗВОДСТВЕ ЦЕМЕНТА | 2023 |

|

RU2819890C1 |

| ИНТЕНСИФИКАТОР ПОМОЛА | 2012 |

|

RU2519136C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

С1ЮСОБ УПРАВЛЕНИЯ ПОМОЛОМ ЦЕМЕНТНОЙ ШИХТЫ, включающий стабилизацию заданного значения суммарной загрузки мельницы, измерение минералогического состава клинкера, вычисление его активности и стабилизацию заданного значения содержания клинкера в готовом цементе на величине, обратно пропорциональной активности клинкера, отличающийся тем, что, с целью повьшения качества приготовляемого цемента, измеряют тонкость помола цемента и содержание в нем добавок для каждой выпускаемой марки цемента, вычисляют активность цемента в зависимости от активности клинкера, тонкости помола цемента и содержания в нем добавок, сравнивают вычисленные активности цемента с активностями, установлен- ,ными стандартами на соответствующие марки, выбирают марки, для которых вычисленные активности превышают активности, установленные стандартами, из этих марок выбирают максимальную и в случае несовпадения максимальной марки с выпускаемой корректируют заданное значение содержания клинкера в готовом цементе до достижения содержания добавок в цементе, соответствующего стандарту на максималь(Л ную марку, а в процессе измерения тонкости помола сравнивают измеренную тонкость помола с тонкостью помола, соответствующей по технологической карте максимальной марке, и в случае их несовпадения изменяют задание на суммарную загрузку мельншдл, причем 35 заданное значение увеличивают, если ОО СО измеренная тонкость помола превышает тонкость помола-, соответствунодую по технологической карте максимальной марке,и уменьшают, если измеренная тонкость помола оказьшается ниже значения, соответствующего по технологической карте максимальной марке.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОМОЛА И РАСПРЕДЕЛЕНИЯ ЦЕМЕНТА ПО СИЛОСАМ | 0 |

|

SU355983A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| . | |||

Авторы

Даты

1985-06-30—Публикация

1982-04-20—Подача