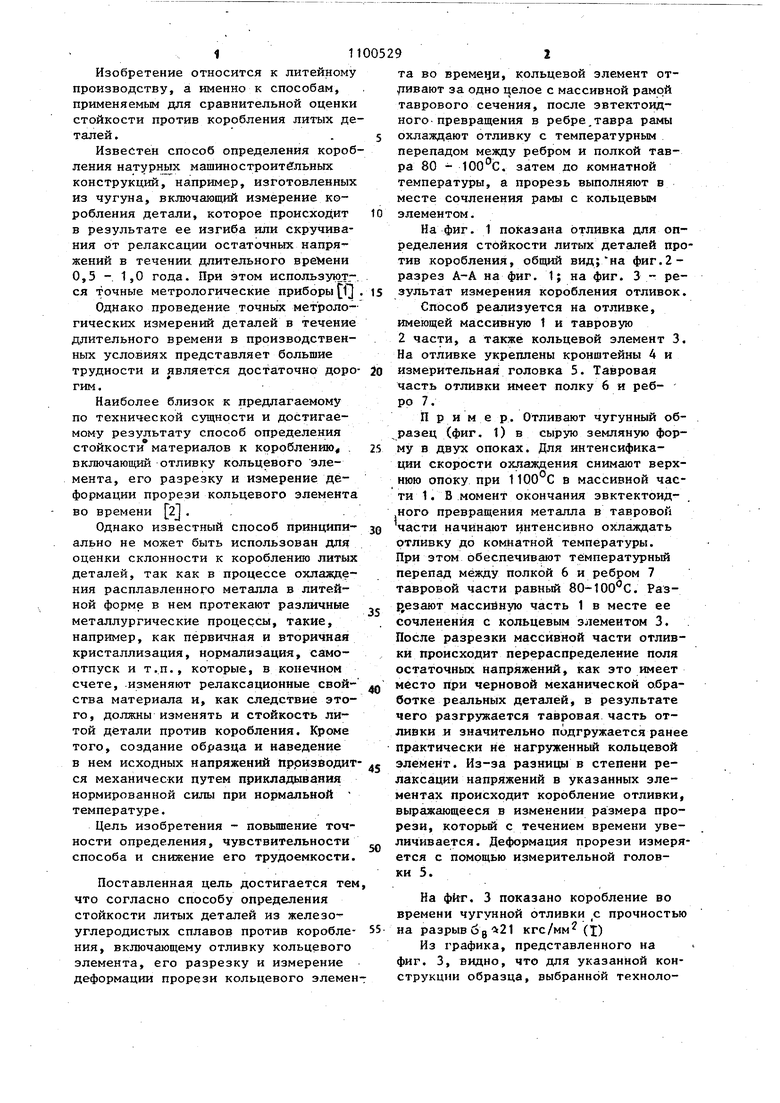

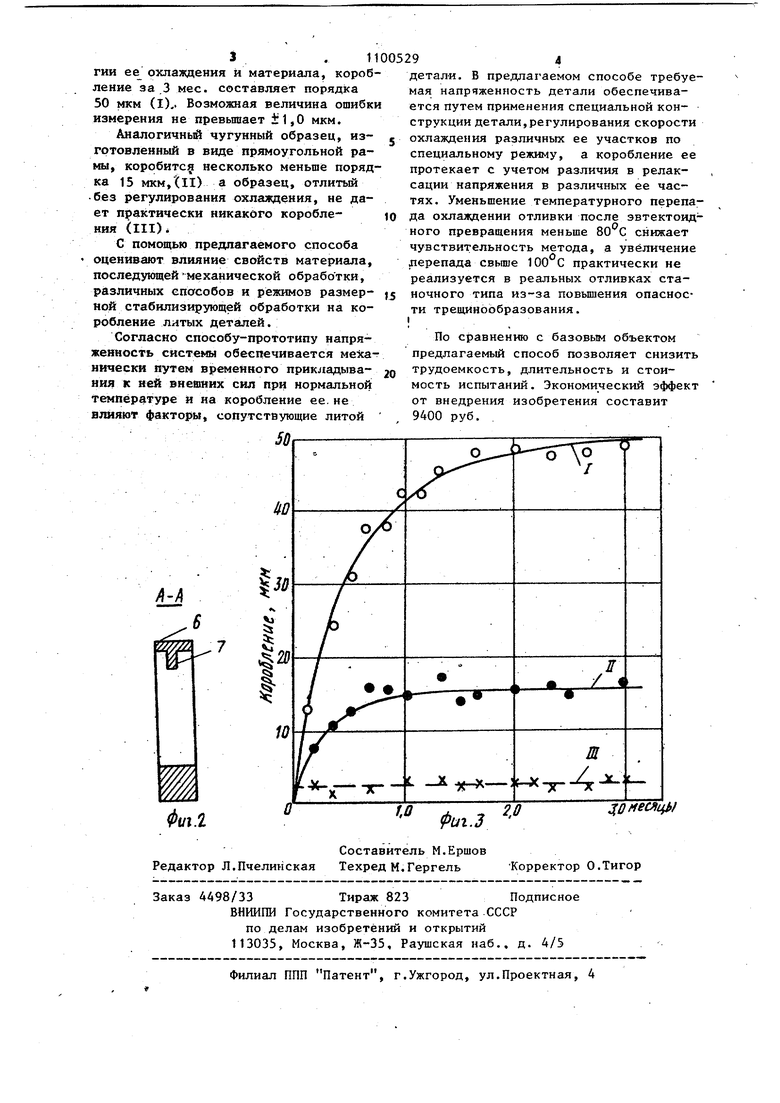

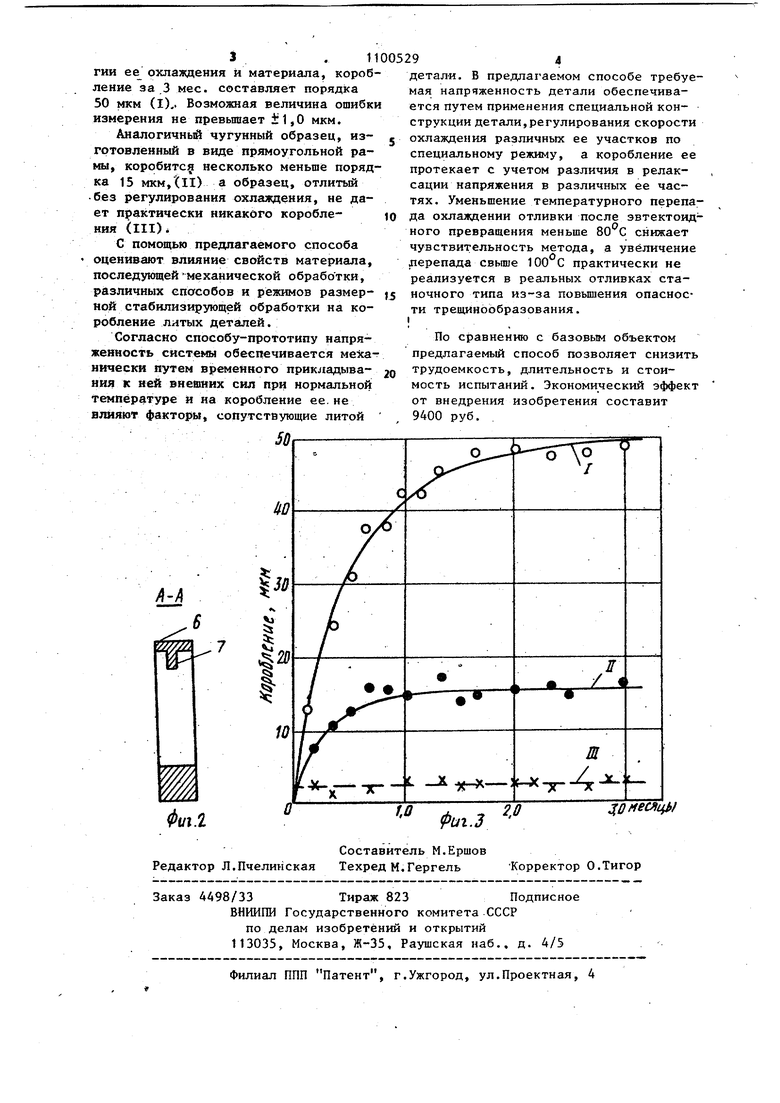

Изобретение относится к литейному производству, а именно к способам, применяемым для сравнительной оценки стойкости против коробления литых де талей . Известен способ определения короб ления натурных машиностроитйльньпс конструкций, например, изготовленных из чугуна, включающий измерение коробления детали, которое происходит в результате ее изгиба или скручивания от релаксации остаточных напря жений в течении длительного времени 0,5 -. 1,0 года. При этом использ тотся точные метрологические приборы ff) Однако проведение точных метрологических измерений деталей в течение длительного времени в производственных условиях представляет большие трудности и является достаточно доро гим. Наиболее близок к предлагаемому по технической сущности и достигаемому результату способ определения стойкости материалов к короблению включающий отливку кольцевого элемента, его разрезку и измерение деформации прорези кольцевого элемента во времени 2J . . Однако известный способ принципИ ально не может быть использован для оценки склонности к короблению литых деталей, так как в процессе охлаждения расплавленного металла в литейной форме в нем протекают различные металлургические процессы, такие, например, как первичная и вторичная кристаллизация, нормализация, самоотпуск и т.п., которые, в конечном счете, изменяют релаксационные свойства материала и, как следствие этого, должны изменять и стойкость литой детали против коробления. Кроме того, создание образца и наведение в нем исходных напряжений прризводит ся механически цутем прикладывания нормированной силы при нормальной температуре. Цель изобретения - повьшение точности определения, чувствительности способа и снижение его трудоемкости. Поставленная цель достигается тем что согласно способу определения стойкости литых деталей из железоуглеродистых сплавов против коробления, включающему отливку кольцевого элемента, его разрезку и измерение деформации прорези кольцевого элемен та во времеци, кольцевой элемент отливают за одно 1|елое с массивной рамой таврового сечения, после эвтектоидного превращения в ребре,тавра рамы охлаждают отливку с температурным перепадом между ребром и полкой тавра 80 - 100 С. затем до комнатной температуры, а прорезь выполняют в месте сочленения рамы с кольцевым элементом. На фиг. 1 показана отливка для определения стойкости литых деталей против коробления, общий вид;на фиг.2разрез А-А на фиг. 1; на фиг. 3 результат измерения коробления отливок. Способ реализуется на отливке, имеющей массивную 1 и тавровую 2 части, а также кольцевой элемент 3. На отливке укреплены кронштейны 4 и измерительная головка 5. Тавровая часть отливки имеет полку 6 и ребро 7. П р и м е р. Отливают чугунный образец (фиг. 1) в сырую земляную форму в двух опоках. Для интенсификации скорости охлаждения снимают верхнюю опоку при 1100°С в массивной части 1 . В момент окончания эвктектоидного превращения металла в тавровой части начинают интенсивно охлаждать отливку до комнатной температуры. При этом обеспечивают температурный перепад между полкой 6 и ребром 7 тавровой части равный 80-100 С. Разрезают массивную часть 1 в месте ее сочленения с кольцевым элементом 3. После разрезки массивной части отливки происходит перераспределение поля остаточных напряжений, как это имеет мбсто при черновой механической обработке реальных деталей, в результате чего разгружается тавровая часть отливки и значительно подгружается ранее практически не нагруженный кольцевой элемент. Из-за разницы в степени релаксации напряжений в указанных элементах происходит коробление отливки, вьфажающееся в изменении размера прорези, который с течением времени увеличивается. Деформация прорези измеряется с помощью измерительной головки 5. На фИг, 3 показано коробление во времени чугунной отливки с прочностью на разрыв кгс/мм (X) Из графика, представленного на фиг. 3, видно, что для указанной конструкции образца, выбранной техноло

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения стойкости литых деталей из железоуглеродистых сплавов против коробления | 1990 |

|

SU1744572A1 |

| Способ определения стойкости литых деталей против коробления | 1990 |

|

SU1744571A1 |

| Способ охлаждения двутавровых профилей в линии прокатного стана | 1988 |

|

SU1585346A1 |

| Способ получения заготовок | 1979 |

|

SU1036407A2 |

| РЫЧАГ АВТОМОБИЛЬНОЙ ПОДВЕСКИ | 2006 |

|

RU2391221C2 |

| СПОСОБ ВОЗВЕДЕНИЯ КРЕПИ ГОРНОЙ ВЫРАБОТКИ И КРЕПЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2034155C1 |

| Чугун | 1989 |

|

SU1708910A1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ ТАВРОВЫХ СОЕДИНЕНИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2418664C1 |

| Способ определения податливости стержневых и формовочных смесей | 1986 |

|

SU1404883A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕПИ ЛИТЬЕМ ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ | 1997 |

|

RU2135322C1 |

СПОСОБ ОПРЕДЕЛЕНИЯ СТОЙКОСТИ ЛИТЫХ ДЕТАЛЕЙ ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ ПРОТИВ КОРОБЛЕНИЯ, включающий отливку кольцевого элемента, его разрезку и измерение деформации прорези кольцевого элемента во времени, отличающийся тем, что, с целью повьшения точности, определения чувствительности способа и снижения его трудоемкости, кольцевой элемент отливают за одно целое с массивной рамой таврового сечения, после эвтектоидного превращения в ребре тавра , рамы охлаждают отливку с температурным перепадом между ребром и полкой тавра 80-100 с, затем до комнатной температуры, а прорезь вьшолняют в (Л месте сочленения рамы с кольцевым элементом.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Коцюбинский р.Ю | |||

| Стабилизация размеров чугунных отливок, М., Машиностроение, 1974, с | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ определения стойкости металлов к короблению | 1978 |

|

SU777547A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-06-30—Публикация

1983-03-02—Подача