з:

4;

эо

Изобретение относится к основным элементам электротехнического оборудования, в частности к способам, специально предназначенным для изготовления конденсаторов путем пропитки.

Известен монолитный керамический конденсатор с защитным покрытием и способ его изготовления, согласно , которому защитное покрытие наносится на предварительно нагретый конденсатор, при этом частицЬ покровного вещества плавятся на поверхности и обрзуу т покрытие Cl

Однако данный способ не обеспечивает полной и равномерной глазуровки дефектных мест, которые возникают в процессе горячего прессования (сколы, растрескивание стеклокерамически по торцам заготовки), что в конечном результате значительно снижает электрические характеристики готовых изделий ( tg ).

Наиболее близким к предлагаемому по технической сущности является способ нанесения влагозащитного покрытия на заготовки стеклокерамических конденсаторов, включающий размещение заготовок в электрофоретической ванне, нанесение покрытия на заготовки и последзпощую термообработку 23.

Трехкратное нанесение органо-силикатного покрытия обеспечивает влагостойкость готовых изделий. Однако известный способ трудоемкий и длительнь, процесс. Кроме того, различ ная диэлектрическая проницаемость органо-силикатного покрытия и стеклокерамики материала диэлектрика ведет в процессе эксплуатации конденсатора к искривлению электрического поля и повышению его напряженности в местах где был дефект заготовки, что увеличивает в этом месте вероятность пробоя.

Цель изобретения - повьшение качества конденсаторов и повьшение производительности их изготовления.

Указаниая цель достигается тем, что согласно способу нанесения влаго защитного покрытия на заготовки стеклокерамических конденсаторов, включанщему размещение заготовок в электрофоретической ванне, нанесение покрытия на заготовки и последующую термообработку, в качестве материала покрытия используют материал с диэлекрической проницаемостью, равной диэлектрической проницаемости материала

заготовок, а термообработку проводят при 420-440 в течение 4-6 мин.

Нанесение предлагаемого покрытия на заготовки стеклокерамических крнденсаторов осуществляют методом электрофореза, в результате которого происходят осаждение влагозащитного покрытия по всей поверхности заготовки, причем осаждение частичек стеклокерамики из наносимого раствора интенсивнее там, где большая напряженность электрического поля. Большая напряженность электрического поля будет в дефектных местах (сколах, растрескиваниях, возникающих в процессе предшествующей операции горячего прессования). В результате этого происходит полная глазуровка или залечка дефектных мест заготовок. При предлагаемой концентрации влагозащитного покрытия и режимов нанесения для полной глазуровки заготовки и залечки дефектных мест достаточ но 4г6 с. Термоббработку проводят при температуре на 40-60° ниже температуры спекания заготовок для отвердевания (остекловывания) нанесенного покрытия в течение 4-6 мин. Менее 4 мин недостаточно для полного отвердевания стеклокерамики, более 6 мин - нецелесообразно, так как покрытие затвердело. Температура термообработки подобрана с учетом свойств стеклокерамики. Температура ниже 420 недостаточна для начала затвердевания (остекловывания) влагозащитного слоя. При температуре вьш1е 440°С нанесенное покрытие будет пережжено (повьш1енная хрупкость) , поэтрму диапазон температур на 40-60° ниже температуры спекания заготовок является оптимальным.

Способ осуществляют следующим образом.

Приготовленное влагозащитное покртие с диэлектрической проницаемостью равной диэлектрической проницаемости стеклокерамики, подают к пакету покрываемых заготовок. Одновременно с этим подают напряжение и создают разность потенциалов между раствором наносимого покрытия (-) и проводником заготовки конденсатора (+). Зате напряжение снимают,.покрытые заготовки подсушивают и подают на термообработку.

Пример. Приготовленное влагозащитное покрытие в составе, г:

Стекло СКЭ-t80

Керамика Т-10000 . 20 Спирт340

Ацетон340

Оксинитрат алюминия (10%-ный раствор) 1 на специальной установке подают к кету заготовок конденсаторов типа К22-5. Одновременно с этим подают напряжение и при режиме U 50-75 В

J 10-15 мл в течение 4-6 с наносят покрытие на заготовки. Затем заготовки с нанесенным влагозащитным покрытием подсушивают и подают на тер- мообработку в обжиговую печь при в течение 5 мин.

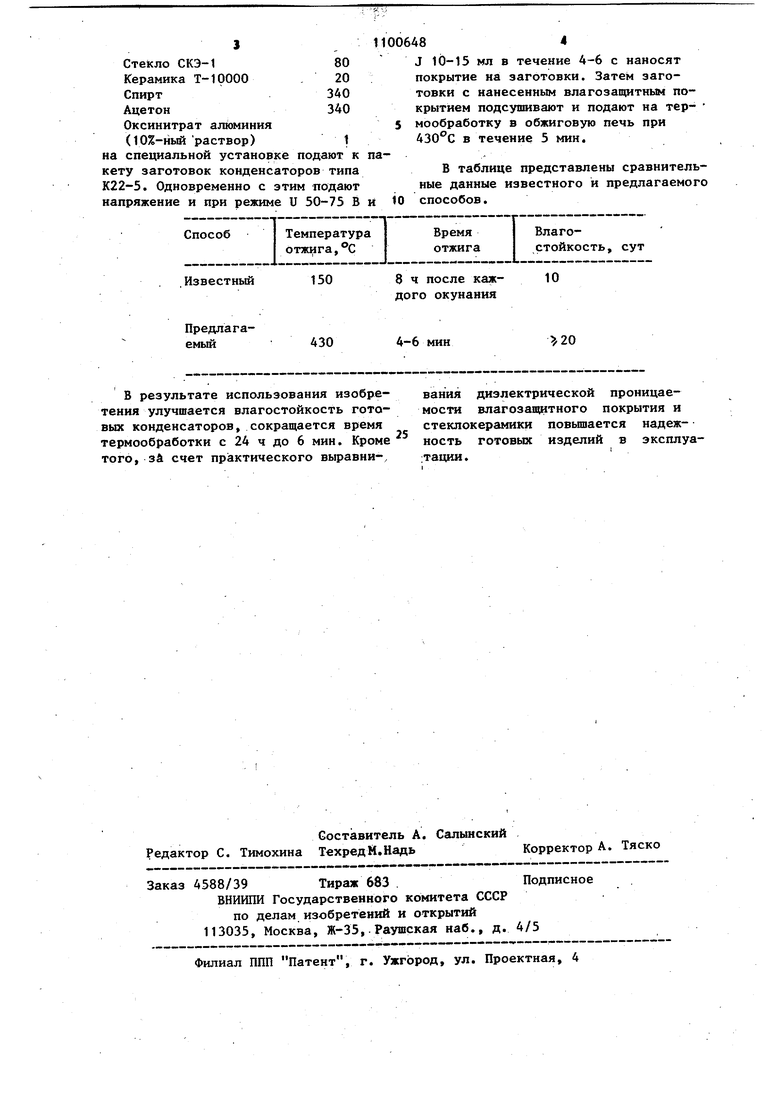

В таблице представлены сравнительные данные известного и предлагаемого способов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изделий из спеченного стеклокристаллического материала литийалюмосиликатного состава | 2002 |

|

RU2222505C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА КОРДИЕРИТОВОГО СОСТАВА | 2013 |

|

RU2522550C1 |

| Способ получения изделий из стеклокерамического материала литийалюмосиликатного состава | 2002 |

|

RU2222504C1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛОКЕРАМИЧЕСКОЙ ПЛИТКИ ИЗ ИСПОЛЬЗОВАННОЙ ФУТЕРОВКИ ТИГЛЕЙ ДЛЯ ВЫПЛАВКИ АЛЮМИНИЯ (ВАРИАНТЫ) И СТЕКЛОКЕРАМИЧЕСКАЯ ПЛИТКА | 1995 |

|

RU2143410C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДЛЯ ИЗМЕРЕНИЯ ФИЗИЧЕСКИХ ВЕЛИЧИН, В ЧАСТНОСТИ ТЕМПЕРАТУРЫ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2123174C1 |

| СТОМАТОЛОГИЧЕСКИЙ ВОССТАНОВИТЕЛЬНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ЗАГОТОВКА | 2012 |

|

RU2631484C2 |

| Способ изготовления стеклокерамических конденсаторов с алюминиевыми электродами | 1979 |

|

SU928431A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОННО-ТЕКСТУРИРОВАННОЙ СТЕКЛОКЕРАМИКИ | 2009 |

|

RU2422390C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЗАГОТОВОК ИЗ СТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2004 |

|

RU2266269C2 |

| СПОСОБ ТЕРМООБРАБОТКИ СТЕКЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2363683C1 |

СПОСОБ НАНЕСЕНИЯ ВЛАГОЗАЩИТ.НОГО ПОКРЫТИЯ НА ЗАГОТОВКИ СТЕКЛОКЕРАМИЧЕСКИХ КОНДЕНСАТОРОВ, включающий размещение заготовок в злектрофоретической ванне, нанесение покрытия на заготовки и последующую термообработку, отличающийся .тем, что, с целью повышения качества конденсаторо и производительности их изготовления, в качестве материала покрытия используют материал с диэлектрической проницаемостью, равной дизлектрической Проницаемости материала заготовок, а термообработку проводят при 420-440 С в течение 4-6 мин.

Предлага430емый В результате использования изобретения улучшается влагостойкость готовых конденсаторов, сокращается время термообработки с 24 ч до 6 мин. Кроме того, за счет пр1актического выравни-,

20

4-6 мин вания диэлектрической проницаемости влагозащитного покрытия и стеклокерамики повьш1ается надежность готовых изделий в эксплуа:тации.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4168520, кл | |||

| Способ получения продуктов уплотнения фенолов с альдегидами | 1920 |

|

SU361A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Стеклоэмалевые и стеклокерамические конденсаторы | |||

| М., Энергия, 1972, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

Авторы

Даты

1984-06-30—Публикация

1982-09-27—Подача