с

9

I

2. Способ по п. 1, отличающийся тем, что в качестве потока без катализатора используют один или несколько компонентов разделяемой смеси.

3. Способ по пп. 1 и 2, о ,т л ичающийс я тем, что поток без катализатора предварительно пропускают через укрепляющую часть колонны.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОЙ КИСЛОТЫ | 2008 |

|

RU2472768C2 |

| СПОСОБ ОЧИСТКИ ПЕРОКСИДА ВОДОРОДА | 2001 |

|

RU2205788C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2000 |

|

RU2179546C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТОНКОДИСПЕРСНЫХ ТВЕРДЫХ, СМОЛИСТЫХ И ВЫСОКОКИПЯЩИХ ПОБОЧНЫХ ПРОДУКТОВ ИЗ РЕАКЦИОННЫХ ГАЗОВ ПИРОЛИЗА ДИХЛОРЭТАНА В ПРОИЗВОДСТВЕ ВИНИЛХЛОРИДА | 1998 |

|

RU2153486C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2000 |

|

RU2179965C1 |

| СПОСОБ РЕГЕНЕРАЦИИ N,N-ДИМЕТИЛАЦЕТАМИДА В ПРОИЗВОДСТВЕ ВЫСОКОПРОЧНЫХ АРАМИДНЫХ НИТЕЙ | 2013 |

|

RU2529023C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248959C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ТОНКОДИСПЕРСНЫХ ТВЕРДЫХ, СМОЛИСТЫХ И ВЫСОКОКИПЯЩИХ ПОБОЧНЫХ ПРОДУКТОВ ИЗ РЕАКЦИОННЫХ ГАЗОВ ПИРОЛИЗА ДИХЛОРЭТАНА В ПРОИЗВОДСТВЕ ВИНИЛХЛОРИДА | 2003 |

|

RU2252207C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОР-БУТИЛАЦЕТАТА | 2001 |

|

RU2199521C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248961C1 |

1. СПОСОБ РАЗДЕЛЕНИЯ ЖИДКОСТЕЙ РЕКТИ М1КАЦИЕЙ, включающий взаим действие жидкости с паром на контакт ных тарелках колонны, отличающийся тем, что, с целью повьпиения качества продуктов и предотвращения смолообразования при разделении термолабильных смесей, содержапщх катализатор путем исключения термического воздействия на смесь, снижения энергозатрат жидкость разделяют на два потока, один из которых содержит нелетучий компонент (катализатор), и подают каждый в отдельности на изолированные одна от другой по жидкости четные и нечетные контактные тарелки Для поочередного взаимодействия их с паром, при этом поток, содержащий катализатор, выводят из нижней части колонны в виде бокового отбора выше кубовой части колонны, а второй поток - из куба колонны.

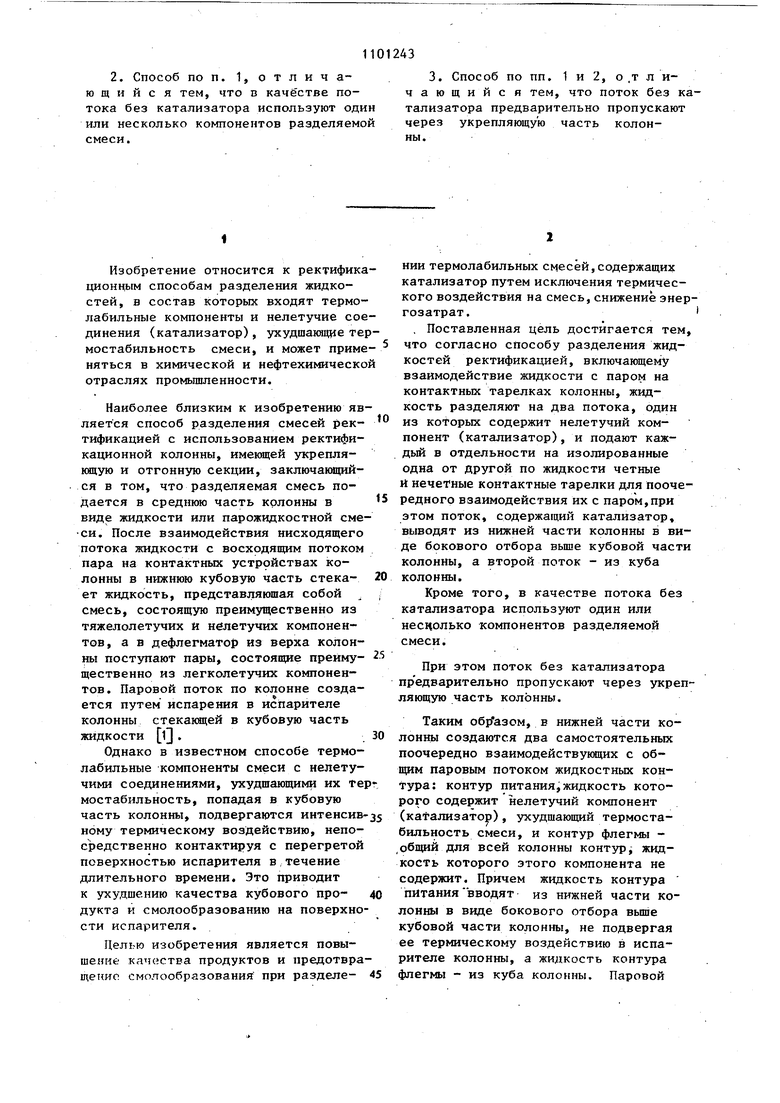

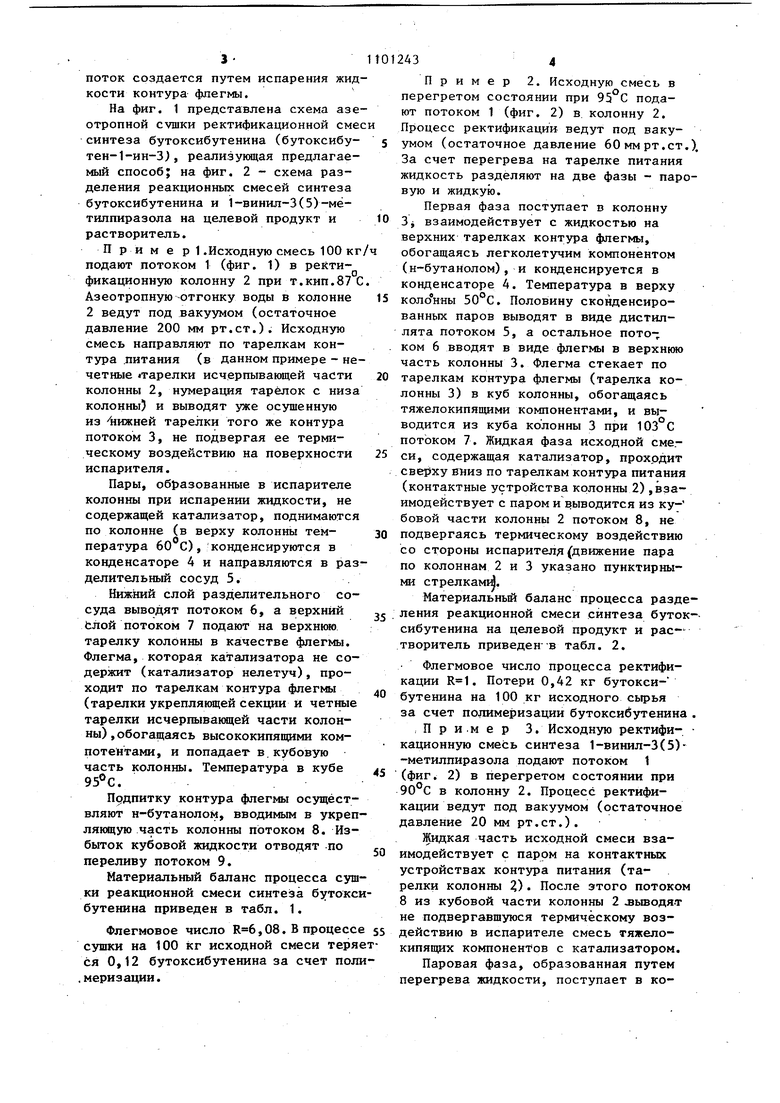

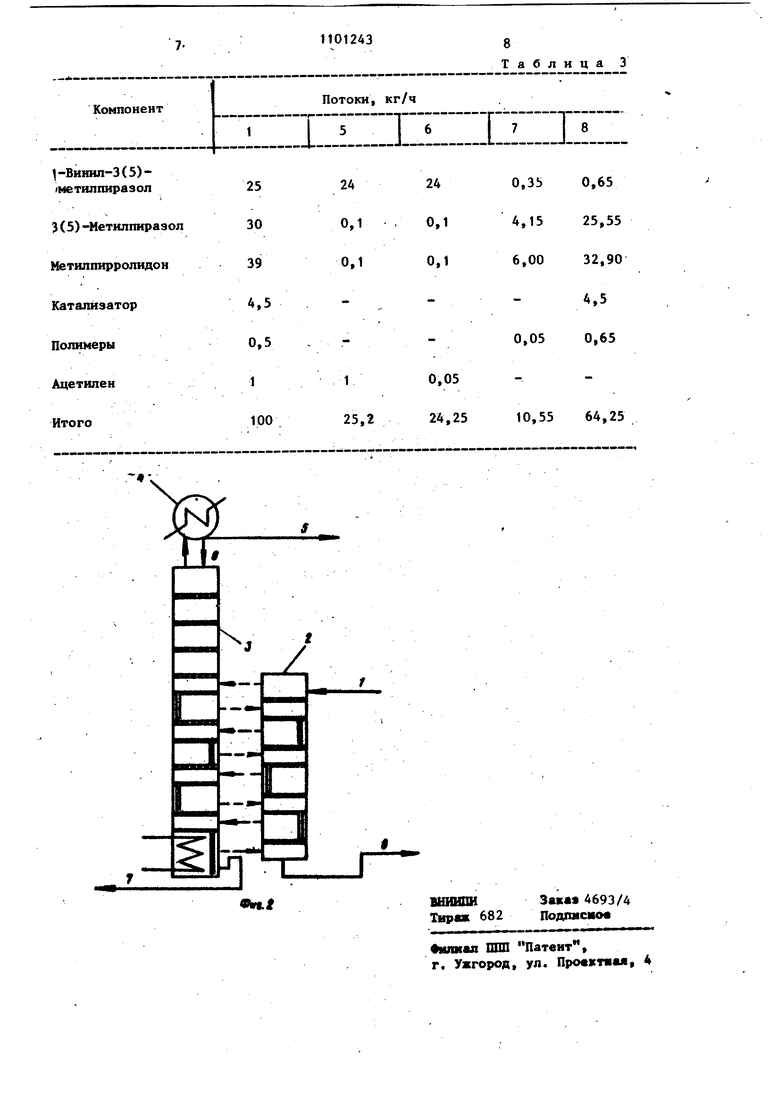

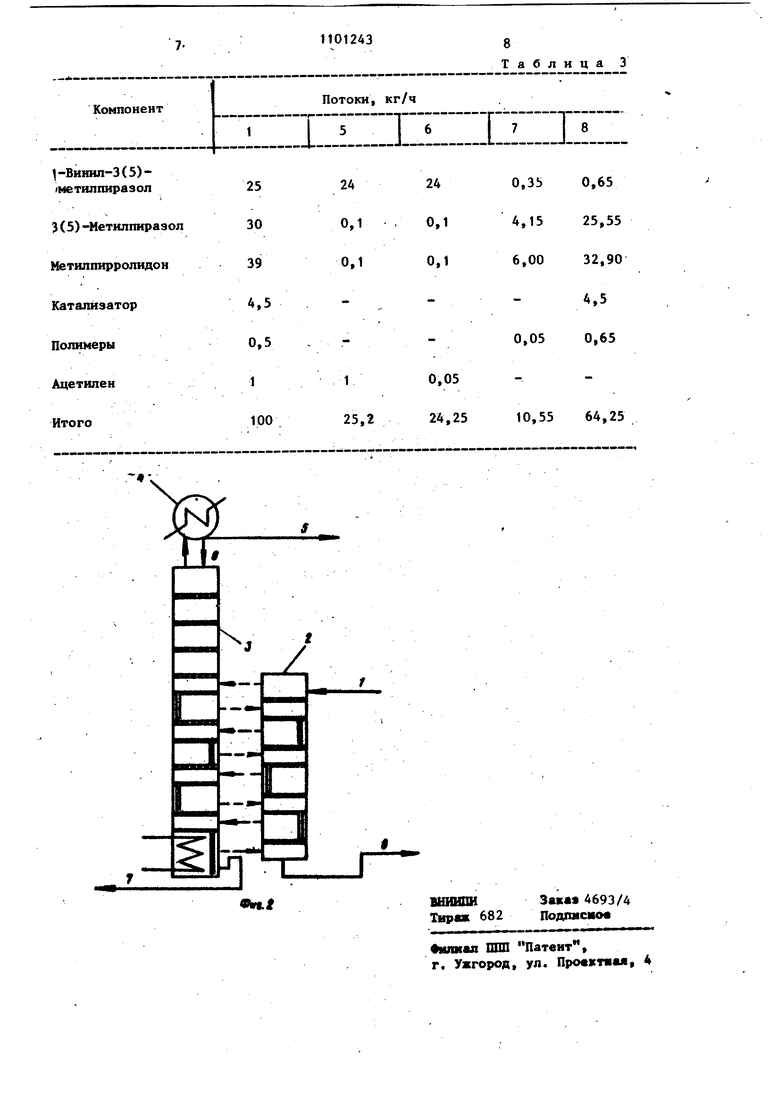

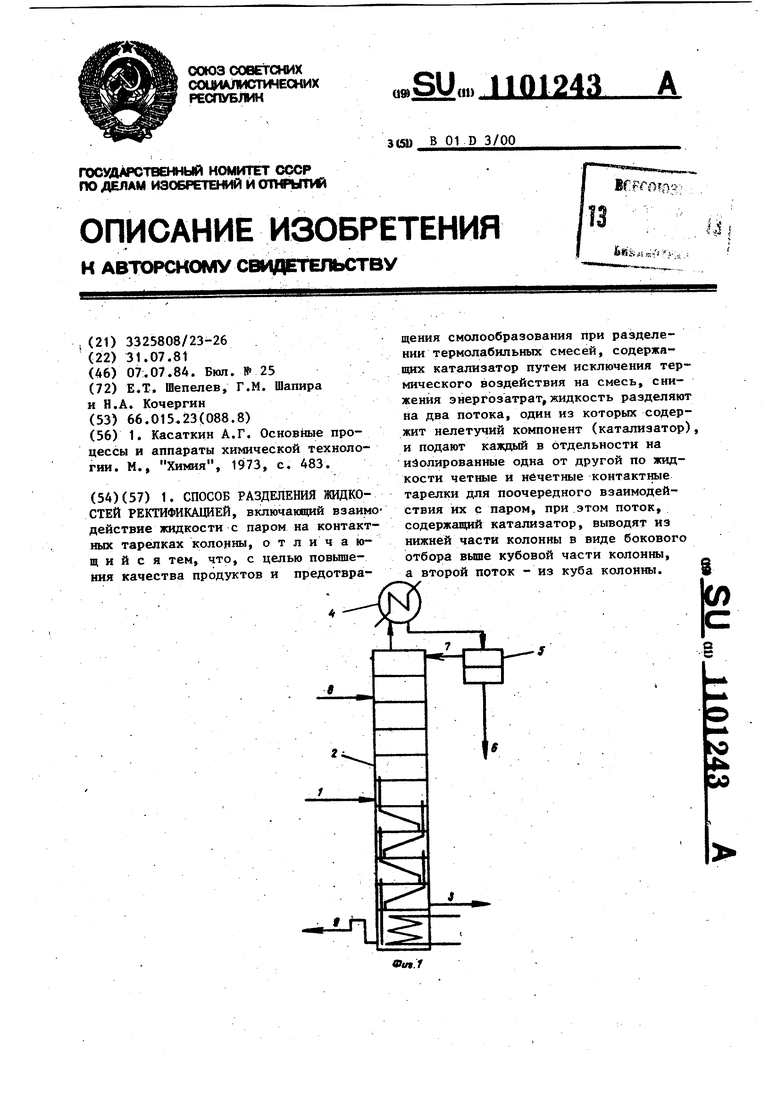

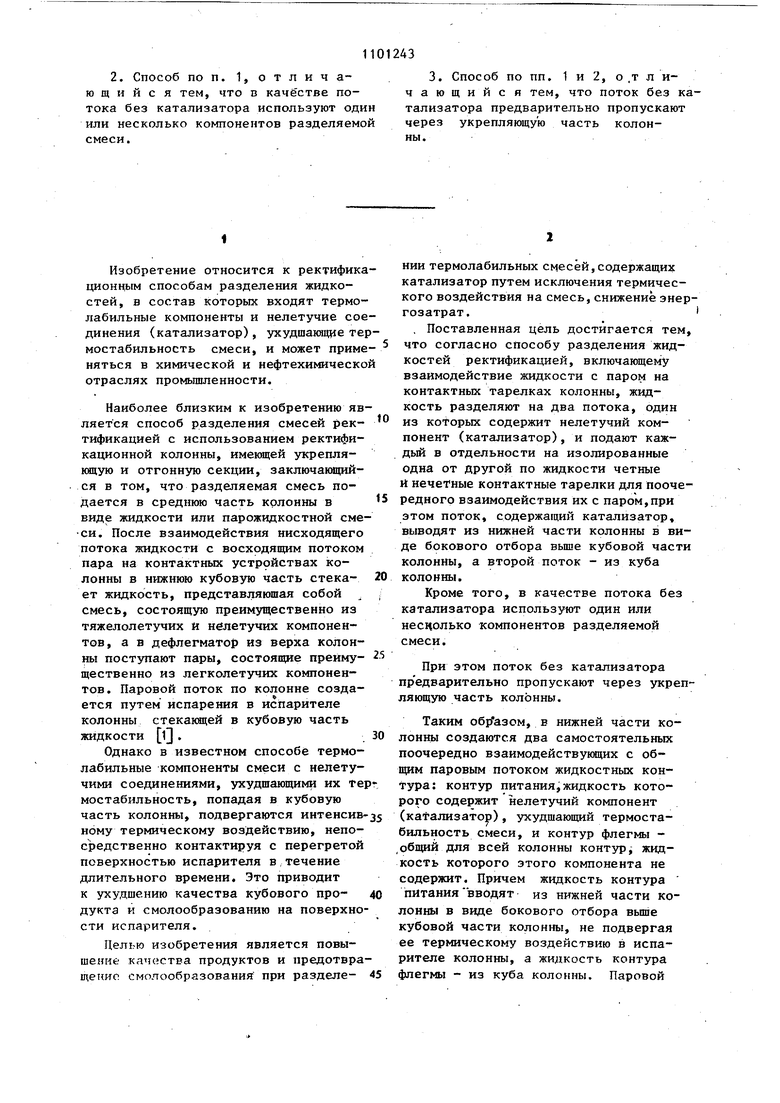

Изобретение относится к ректифика ционным способам разделения жидкостей, в состав которых входят термолабильные компоненты и нелетучие сое динения (катализатор), ухудшаюидае те мостабильность смеси, и может приме няться в химической и нефтехимическо отраслях промьшшенности. Наиболее близким к изобретению яв ляется способ разделения смесей ректификацией с использованием ректификационной колонны, имеющей укреплякяцую и отгонную секции, заключающийся в том, что разделяемая смесь подается в среднюю часть колонны в виде жидкости или парожидкостной сме си. После взаимодействия нисходящего потока жидкости с восходящим потоком пара на контактных устррйствах колонны в нижнюю кубовую часть стекает жидкость, представляюшая собой смесь, состоящую преимущественно из тяжелолетучих и нелетучих компонентов, а в дефлегматор из верха колонны постзтгают пары, состоящие преймущественно из легколетучих компонентов. Паровой поток по колонне создается путем испарения в испарителе колонны стекающей в кубовую часть жидкости l . Однако в известном способе термолабильные компоненты смеси с нелетучими соединениями, ухудщающими их те мостабильность, попадая в кубовую часть колонны, подвергаются интенсив ному термическому воздействию, непосредственно контактируя с перегретой поверхностью испарителя в,течение длительного времени. Это приводит к ухудшению качества кубового продукта и смолообразованию на поверхно сти испарителя. Целью изобретения является повышение качйства продуктов и предотвра щение смолообразования при разделеНИИ термолабильных смесей, содержащих катализатор путем исключения термического воздействия на смесь, снижение энергозатрат.I , Поставленная цель достигается тем, что согласно способу разделения жидкостей ректификацией, включающему взаимодействие жидкости с паром на контактных тарелках колонны, жидкость разделяют на два потока, один из которых содержит нелетучий компонент (катализатор), и подают каждьй в отдельности на изолированные одна от другой по жидкости четные И нечетные контактные тарелки для поочередного взаимодействия их с паром,при этом поток, содержащий катализатор, выводят из нижней части колонны в виде бокового отбора выше кубовой части колонны, а второй поток - из куба колонны. Кроме того, в качестве потока без катализатора используют один или несколько компонентов разделяемой смеси, При этом поток без катализатора предварительно пропускают через укрепляющую часть колонны. Таким , в нижней части колонны создаются два самостоятельных поочередно взаимодействукщих с общим паровым потоком жидкостных контура: контур питания,жидкость которого содержит нелетучий компонент (кataлизaтop), ухудшающий термостабильность смеси, и контур флегмы общий для всей колонны контур жидкость которого этого компонента не содержит. Причем жидкость контура питания вводят из нижней части колонны в виде бокового отбора вьщ1е кубовой части колонны, не подвергая ее термическому воздействию в испарителе колонны, а жидкость контура флегмы - из куба колонны. Паровой поток создается путем испарения жид кости контура флегмы. На фиг. 1 представлена схема азе отропной СУШКИ ректификационной сме синтеза бутоксибутенина (бутоксибутен-1-ин-З), реализующая предлагаемый способ; на фиг. 2 - схема разделения реакционных смесей синтеза бутоксибутенина и 1-винш1-3(5)-мётилпиразола на целевой продукт и растворитель. Пример .Исходную смесь 100 кг подают потоком 1 (фиг. 1) в ректификационную колонну 2 при т.кип.87 Азеотропную-отгонку воды в колонне 2 ведут под вакуумом (остаточное давление 200 мм рт.ст.). Исходную смесь направляют по тарелкам контура .питания (в данном примере - не четные «тарелки исчерпывающей части колонны 2, нумерация тарелок с низа колонны) и выводят уже осушенную из нижней тарелки того же контура потоком 3, не подвергая ее термическому воздействию на поверхности испарителя. Пары, образованные в испарителе колонны при испарении жидкости, не содержащей катализатор, поднимаются по колонне (в верху колонны температзфа 60 С), конденсируются в конденсаторе 4 и направляются в раз делительный сосуд 5. Нижний слой разделительного сосуда выводят потоком 6, а верхний Ьлой потоком 7 подают на верхнкио тарелку колонны в качестве флегмы. Флегма, которая катализатора не содержит (катализатор нелетуч), проходит по тарелкам контура флегмы (тарелки укрепляющей секции и четные тарелки исчерпывающей части колонны) , обогащаясь высококипящими компотентами, и попадает в. кубовую часть колонны. Температура в кубе 95®С. Подпитку контура флегмы осуществляют н-бутанолом, вводимым в укреп лякяцую часть колонны потоком 8. Избыток кубовой жидкости отводят по переливу потоком 9. Материальный баланс процесса сущ ки реакционной смеси синтеза бутокс бутенина приведен в табл. 1. Флегмовое число ,08.В процесс сушки на 100 кг исходной смеси теря ся 0,12 бутоксибутенина за счет пол .меризации. Пример 2. Исходную смесь в перегретом состоянии при 95°С подают потоком 1 (фиг. 2) в колонну 2. Процесс ректификации ведут под вакуумом (остаточное давление 60 мм рт.ст.). За счет перегрева на тарелке питания жидкость разделяют на две фазы - паровую и жидкую. Первая фаза поступает в колонну 3i взаимодействует с жидкостью на верхних тарелках контура флегмы, обогащаясь легколетучим компонентом (н-бутанолом), и конденсируется в конденсаторе 4. Температура в верху колонны 50°С. Половину сконденсированных паров выводят в виде дистиллята потоком 5, а остальное потоком 6 вводят в виде флегмы в верхнюю часть колонны 3. Флегма стекает по тарелкам контура флегмы (тарелка колонны 3) в куб колонны, обогащаясь тяжелокипящими компонентами, и выводится из куба колонны 3 при потоком 7. Жидкая фаза исходной сме.си, содержащая катализатор, проходит сверху вниз по тарелкам контура питания (контактные устройства колонны 2) ,взаимодействует с паром и выводится из ку- бовой части колонны 2 потоком 8, не подвергаясь термическому воздействию со стороны испарителя(движение пара по колоннам 2 и 3 указано пунктирными стрелками. Материальньй баланс процесса разделения реакционной смеси синтеза бутоксибутенина на целевой продукт и рас- творитель приведен в табл. 2. Флегмовое число процесса ректификации . Потери 0,42 кг бутоксибутенина на 100 кг исходного сырья за счет полимеризации бутоксибутенина . П р и.м е р 3. Исходную ректифи- кационную смесь синтеза 1-винил-3(5)-метилпиразола подают потоком 1 (фиг. 2) в перегретом состоянии при 90°С в колонну 2. Процесс ректификации ведут под вакуумом (остаточное давление 20 мм рт.ст.). Жидкая часть исходной смеси взаимодействует с паром на контактных устройствах контура питания (тарелки колонны ). После этого потоком 8 из кубовой части колонны 2 льшодят не подвергавшуюся термическому воздействию в испарителе смесь тяжелокипящих компонентов с катализатором. Паровая фаза, образованная путем перегрева жидкости, поступает в колонну 3, взаимодействует с жидкостью обогащаясь легколетучими компонентами, и частично конденсируется в кон денсаторе 4. Температура в верху колонны . Половину сконденсировавшихся паров выводят в качестве дистиллята потоком 5, а половину потоком 6 вводят в виде флегмы в вер нюю часть колонны 3. Флегма стекает по тарелкам контура флегмы (тарелки колонны 3) в куб колонны, обога-s щаясь-тяжелокипящими компонентами, и выводится из куба колонны 3 п,ри потоком 7.

Бутоксибуте30 00 26,35 нин

3,00

3,12

КОН (катализ.атор)

1,0

1,00 100,00 107,76 Итого

Т а б л и.ц а 1

3,53

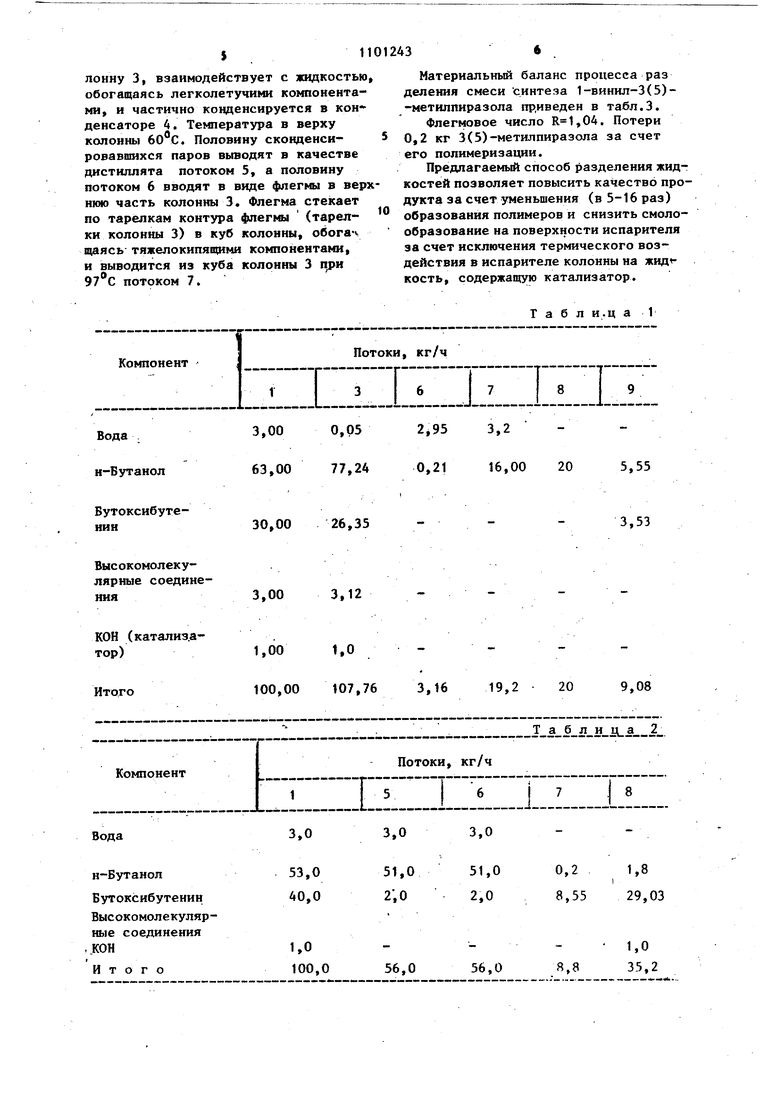

9,08 Материальный баланс процесса раз деления смеси синтеза 1-винш1-3(5)-метилпиразола пр.иведен в табл.З. Флегмовое число ,04, Потери 0,2 кг 3(5)-метилпиразола за счет его полимеризации. Предлагаемый способ разделения жидкостей позволяет повысить качество продукта за счет уменьшения (в 5-16 раз) образования полимеров и снизить смолообразование на поверхности испарителя за счет исключения термического воздействия в испарителе колонны на жид«кость, содержащую катализатор. 3,16 19,2 20

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Касаткин А.Г | |||

| Основные процессы и аппараты химической технологии | |||

| М., Химия, 1973, с | |||

| Способ генерирования переменного тока | 1923 |

|

SU483A1 |

Авторы

Даты

1984-07-07—Публикация

1981-07-31—Подача