(54) ШИХТА ДЛЯ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ШЛАКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения синтетического шлака | 1983 |

|

SU1104164A1 |

| Шихта для получения синтетического шлака | 1983 |

|

SU1113418A1 |

| Шитха для получения синтетического шлака | 1983 |

|

SU1104165A1 |

| Шихта для получения синтетического шлака | 1983 |

|

SU1108110A1 |

| Шихта для получения синтетического шлака | 1976 |

|

SU653298A1 |

| Шихта для получения синтетического шлака | 1983 |

|

SU1122708A1 |

| Способ переплава хромсодержащих шихт в мартеновских печах с кислой футеровкой | 1980 |

|

SU891785A1 |

| Способ получения легированной стали | 1986 |

|

SU1382859A1 |

| Способ выплавки ванадийсодержащих сталей | 1983 |

|

SU1097682A1 |

| Способ выплавки ванадийсодержащих сталей | 1980 |

|

SU922155A1 |

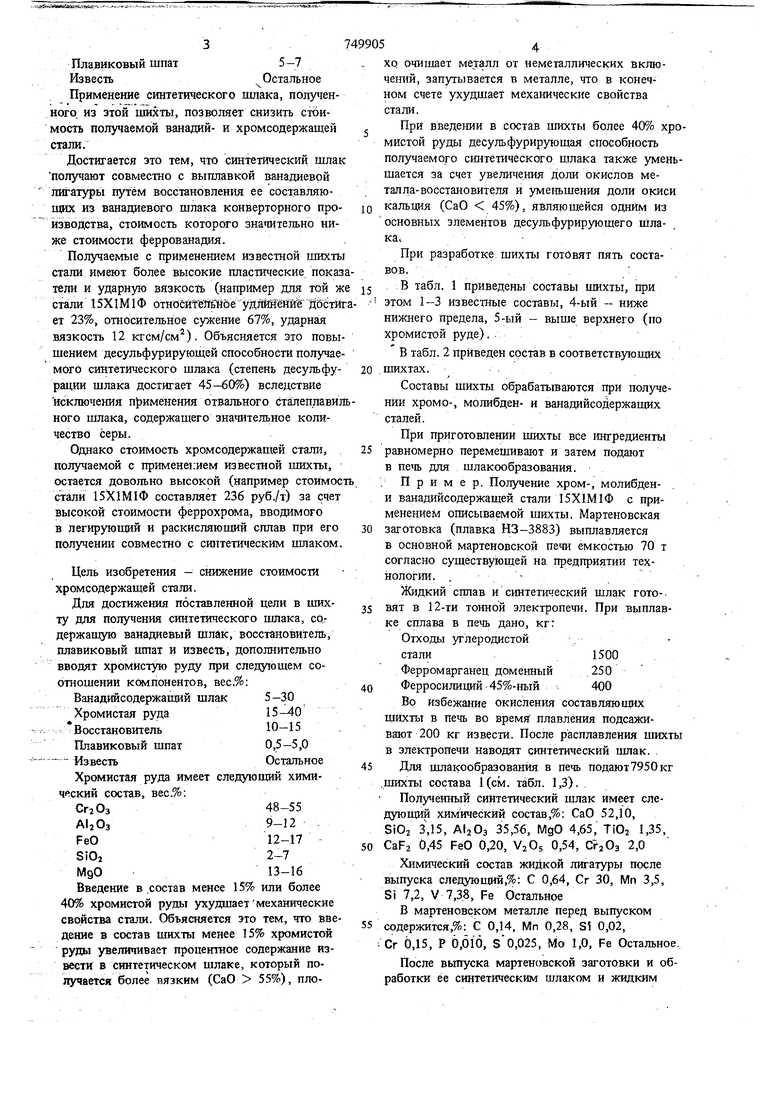

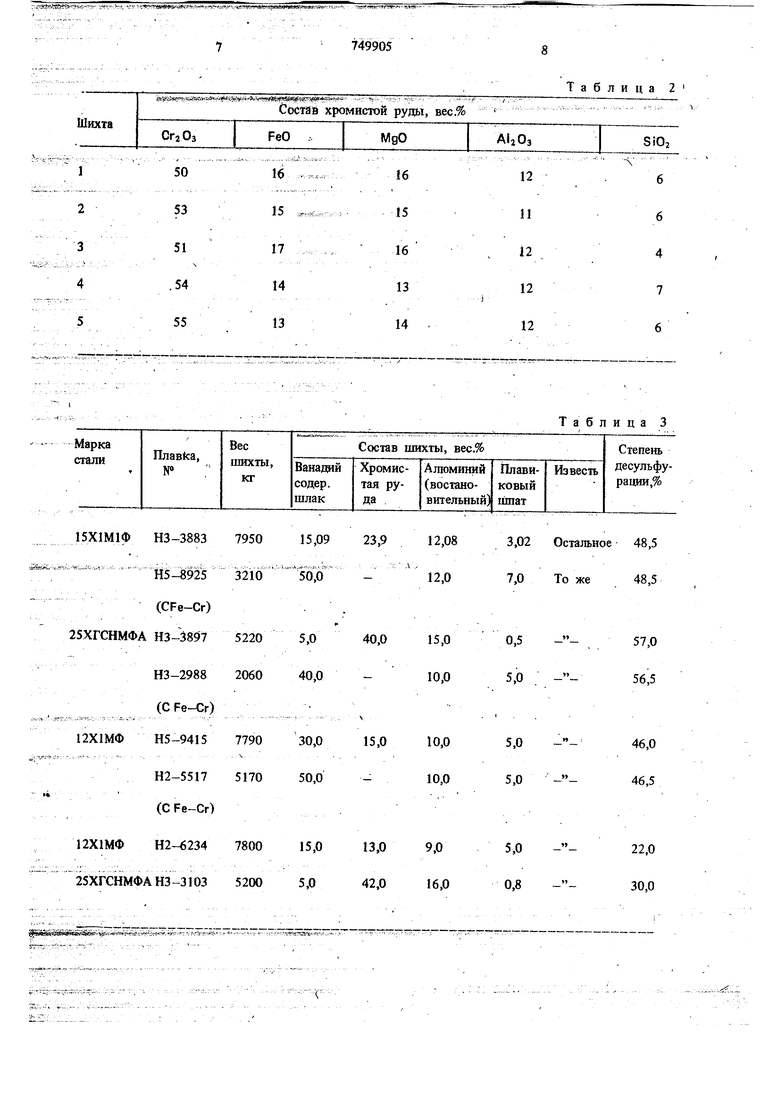

Изобретение относится к металлургии железа точнее к способам получения шлаков специального состава и предназначено для использования при производстве хромсодержащих сталей путем смешивания жидкой стали. - заготовки.с раскисляющим и легирующим сплавом, ползчаемым в одном плавильном агрегате с синтетическим ишаком. Известна шихта 1 для получения синтетического щлака, содержащая глиноземсодержашре материалы, металл-восстановитель, известь и отвальный сталеплавильный шлак при следующем соотношении компонентов, вес.%: Глиноземсодержаший материал 20-40 Восстановитель0,5-10 Известь1-40 Отвальный сталеплавильный шлакОстальное В случае использования шлака, полученного из этой шихты, при получении ванадий- и содержащих сталей в раскисляющий и легирующий сплав вводят феррованадий и феррохром Недостатком известной шихты является то, что получаемые с ее применением ванадий- и хромсодержащие стали имеют высокую стоимость (например стоимость стали 15х1М1Ф составляет 250 руб./т). Объясняется зто высокой стоимостью феррованадия 2510 руб./т и феррохрома 300 руб./т. Кроме того, получаемые с применением известной шихты стали имеют довольно низкие показатели пластичности и ударной вязкости (например для стали 15Х1М1Ф относительное сужение не превышает 50%, относительное, удлинение 20%, ударная вязкость 8,0 кгсм/см). Объясняется это тем, что дес ульфурируюшая. способность получаемого синтетического шлака низка (степень. десульфуращ1и не превышает 35-40%) вследствие применения в шихте отвальных сталеплавильных шлаков, содержаших повышенное кршчествр серы. Известна шихта 2 для получения синтетического шлака, содержащая ванадийсодержащий П1лак, восстановитель (кремний), плавиковый шпат и известь при следующем соотношении компонентов, вес.%:.. . Ванадийсодержаший шлак40-50 Восстановитель10-15 Плавиковый шпат5-7 Известь Остальное Применение синтетического шлака, ползченного, из этой шихты, позволяет снизить стоимость получаемой ванадий- и хромсодержащей стали. Достигается это тем, что синтетический шла получают совместно с выплавкой ванадиевой лигатуры путём восстановления ее составляющих из ванадиевого шлака конверторного про изводства, стоимость которого знапительно ниже стоимости феррованадия. Получаемые с применением известной шихт стали имеют более высокие пластические пока тели и ударную вязкость (например для той ж стали 15ХШ1Ф относйТ Жное удлЖёИй Дёбтй ет 23%, относительное сужение 67%, ударная вязкость 12 кгсм/см). Объясняется это повы шением десульфурирующей способности получае мого синтетического шлака (степень десульфу рации шлака достигает 45-60%) вследствие исключения п1Е)именения отвального сталеплави ного шлака, содержашего значительное количество серы. Однако стоимость хромсодержащей стали, получаемой с применег-ием известной шихты, остается довольно высокой (например стоимо стали 15 Х1М1Ф составляет 236 руб./т) за счет высокой стоимости феррохрома, вводимого в легирующий и раскисляющий сплав при его получении совместно с синтетическим шлаком Цель изобретения - снижение стоимости хромсодержащей стали. Для достижения поставленной цели в шихту для получения синтетического шлака, cQr держащую ванадиевый шлак, восстановитель, плавиковый шпат и известь, дополнительно вводят хромистую руду при следующем соотношении ксмпонентов, вес.%: Ванадийсодержащий шлак5-30 Хромистая руда15-40 Восстановитель10-15 Плавиковый шпат0,5-5,0 ИзвестьОстальное Хромистая руда имеет следующий химический состав, вес.%: СггОз48-55 ЛиОз9-12 FeO12-17 SIOj2-7 MgO13-16 Введение в .состав менее 15% или более 40% хромистой руды ухудшаетмеханические свойства стали. Объясняется это тем, что вве дение в состав шихты менее 15% хромистой руды увеличивает процентное содержание извести в синтетическом шлаке, который получается более вязким (СаО 55%), пло4хр очищает металл от неметаллических включений, запутывается в металле, что в конечном счете ухудшает меха1тческие свойства стали. При ВБеде1ши в состав шихты более 40% хромистой руды десульфурирующая способность получаемого cш тetичecкoгo шлака также з меньшается за счет увеличения доли окислов металла-восстановителя и уметшения доли окиси кальция (СаО 45%), являющейся одним из основных элементов десульфурирующего Щлака При разработке шихты готовят пять составов.: В табл. 1 приведены составы шихты, при этом 1-3 известные составы, 4-ый - ниже нихшего предела, 5-ый - выше верхнего (по хромистой руде). . В табл. 2 приведен состав в соответствующих шихтах. . Составы шихты обрабатываются При получении хромо-, молибден- и ва}1адийсодержащих сталей. При приготовлении шихты все ингредиенты равномерно перемешивают и затем подают в печь для шлакообразования. Пример. Получение хром-, молибдени ванадийсодержащей стали 15Х1М1Ф с применением описываемой шихты. Мартеновская заготовка (плавка НЗ-3883) выплавляется в основной мартеновской печи емкостью 70 т согласно существующей на предприятии технологии. . Жидкий сплав и синтетический шлак гото-. вят в 12-ти тонной электропечи. При выплавке сплава в печь дано, кг: Отходы углеродистой стали1500 Ферромарганец доменный .250 Ферросилиций 45%-ный 400 Во избежание окисления составляющих шихты в печь во время плавления подсаживают 200 кг извести. После расплавления шихты в электропечи наводят синтетический шлак. . Для шлакообразования в печь подают7950кг .шихты состава 1(см. табл. 1,3). Полученный синтетический шлак имеет следующий химический состав,%: СаО 52,10, SiOi 3,15, AtjOs 35,56, MgO 4,65, TiOj 1,35, CaFj. 0,45 FeO 0,20, VjOj 0,54, СггОз 2,0 Химический состав жидкой лигатуры после выпуска следую щий,%: С 0,64, С г 30, Мп 3,5, Si 7,2, V 7,3.8, Fe Остальное В мартеновском металле перед выпуском содержится,%: С 0,14, Мп 0,28, S1 0,02, Сг 0,15, Р 6,6l6, S0,025, Mo 1,0, Fe Остальное, После вьшуска мартеновской заготовки и обработки ее синтетическим шлаком и жидким

5- 74

сплавом получают cnej yroiuHfi химический состав стали, вес.%: С - 0,16, Мп - 0,49, Сг - 1,25, Si 0,28, Р 0,014, S 0,011, Мо 0,96, V 0,28, Ni 0,17, Си 0,20.Полученный химический состав стали удовлетворяет требованиям ТУ-ЮО/ШО 393-72.

Для сравнительного анализа сталь марки 15Х1М1Ф получают с применением известной шихты (плавка Н5-8925), т. с применением феррохрома.

Кроме того, выплавлены плавки с применением шихты состава 2 (плавка НЗ-3897, марка стали 25ХГСНМФА) и шихты состава 3 (плавка Н5-79415, марка стали 12Х1МФ). Для сравнительного анализа стали марок 25ХГСНМФА и 12Х1МФ получены с применением известной шихты (плавки НЗ-2988 и Н2-5517 со9ответственно). Также выплавляют плавки с применением шихты состава 4 (плавка Н2-6234) и шихты состава 5 (плавка НЗ-3103) с

содержанием хромистой руды в шихте 13% и 42% соответственно.

Данные по составам использованной шихты, механическим свойствам и стоимости полученных сталей представлены в табл. 3 и 4.

23,9 1900 1200

Механические свойства и стоимость сталей, полученных с применением различных составов шихть (см. табл. 1).

Как видно из табл. 1, 3 и 4 использование шихты (плавки НЗ-3883, НЗ-3897 и H5-94i5) снижает стоимость полученных с ее применением соответствуюших марок сталей по сравнению со стоимостью тех же марок сталей, полученных с применением шихты прототипа (плавки Н5-8925, НЗ-2988 и Н2-5517) при сохранении механических свойств на том же уровне..

Применение шихты с 13% или 42% хромистой руды (плавка Н2-6234 и НЗ-3103) значительно понижает механические свойства стали 12Х1МФ и 25ХГСНМФА соответственно.

Технико-зкономический расчет показал, что стоимость полученных с применением предлагаемой шихты сталей снижается на 2,5- 3,0 руб./т в зависимости от марки стали при сохранении механических свойств стали на том же уровне.

Таблица 1

7950

3,02 240

40,0

5,0 2088 261

30,0

2337

7790

5,0

40,0 389,5 3116

13,0 1014

42,0 2184

50

53

15

51

17

,54

14

13

55 15ХШ1Ф НЗ-38837950 15,09 23,9 115-8925 3210 (CFe-Cr) 25ХГСНМФА НЗ-38975220 НЗ-29882060 (С Fe-Cr) 12Х1МФ Н5-94157790 .-,.---.--.. -.- Н2-55175170 (CFe-Cr) 12ХШФ Н2-6234 780015,013,0 25ХГСНМФАНЗ-3103 52005,0

749905

Таблица 2

16 15 16 13 14

12 И

12 12 12

4 7 6

Таблица 3 40,0 3,02 Остальное 48,5 2,08 7,0 То же48,5 5,0 5,0 . -

15ХШ1Ф НЗ-3883 61,050,023,0

Н5-8925 61,0

(С Fe-Cr)

25ХГСНМФА НЗ-3897150,2 121,7 8,6

НЗ-2988 151,0 120,9 8,6

.(CFe-Cr)

новитель, плавиковый шпат и известь, отличающаяся тем, что, с целью снижения стоимости хромсодержащей стали, она дополнительно содержит хромистую руду при следующем соотношении компонентов, вес.%: Ванадийсодержащий шлак 5-30 Хромистая руда 15-40

749905

10

9

Таблица

11,6

69,0

23,0

67,0

12,0236,0

Источники информации, принятые во внимание при экспертизе .

Авторы

Даты

1980-07-23—Публикация

1978-06-26—Подача