4 СЛ

00 Изобретение относится к черной металлургии, в частности к производству анизотропной электротехнической стали, применяемой для изготовления магнитопроводов электрической аппара туры. Для обеспечения высоких техникоэкономических показателей электричес кой аппаратуры такая сталь должна обладать низкими удельными потерями, высокой магнитной проницаемостью. Эти характеристики стали в основном определяются степенью совершенства кристаллографической текстуры (110) (001), с ее повышением значения этих характеристик улучшаются. Известны способы производства анизотропной электротехнической стали/ которые определяют режимы деформации и температурно-скоростные режимы горячей прокатки. Известен способ производства электротехнического листа, согласно которому с целью повышения магнитных свойств стали, после горячей прокатки проводят дополнительную горячую обработку со степенью обжатия 3-20% при 400-900 С в течение 2-20 . Такая обработка улучшает магнитны свойства, но усложняет технологию и значительно повышает себестоимость стали. Наиболее близким к изобретению по технической сущности и достигаемым результатам является способ, включающий выплавку и разливку метал ла, горячую прокатку слитков на сляб нагрев, прокатку на полосу, травление, однократную или многократную холодную прокатку с промежуточными термическими обработками и окончутельный отжиг. Для формирования ингибиторной фазы необходимых размеров структуры и текстуры полос и получеыия высоких магнитных свойств стали производят нагрев слябов до 1170 1220°С со скоростью 6-10°С/мин, охлаждение их на воздухе до 1120ИбО°С со скоростью 12-20°С/мин, нагрев до 1370-1440°С со скоростью 2,5-4°С/мин, прокатку до промежуточной толщины при относительном обжатии 75-90%, с одновременным охлаждением до 1000-1100°С со скоростью 90120°С/мин, нагрев промежуточных раскатов до 1070-1170°С со скоростью 9О-120 С/мин, окончательную прокатку при относительном обжатии 85-95% с одновременным охлаждением до темпе ратуры не ниже 900°С со скоростью 200-300°е/мин 2. Недостатком известного способа яв ляется его сложность, ,заключающаяся в трехкратном нагреве металла, что и за обилия темпёратурно-временных параметров вызывает трудности в его реализации, значительно повышая себ стоимость стали. При этом магнитные свойства стали невысокие, в частности удельные потери для полос толщиной 0,5 мм составляют 1,25-1,5 Вт/кг для 0,35 мм - 0,95 - 1-10 Вт/кг. Далью изобретения является повышение магнитных свойств при одновременном упрощении способа производства стали. Указанная цель достигается тем, что согласно способу производства электротехнической стали, включающему выплавку, разливку, горячую прокатку, охлаждение,травление, однократную или многократную холодную прокатку с промежуточными отжигами, обезуглероживающий и окончательный отжиги, охлаждение после горячей прокатки проводят со скоростью до 800-870с с дальнейшим охлаждением до температуры не выше со скоростью 15т-100°С/с. Обычно в металле для изготовления анизотропных электротехнических сталей содержится 0,030-0,050% углерода и до 3,5% кремния. Несмотря на то, что кремний является элементом, который сильно сужает У -область, при нагреве металла выше 780°С в его микрообъемах происходит А- Jf -превращение. Количество f -фазы возрастает до 1150®С и доходит до 2030%. При охлаждении металла происходит уменьшение количества -фазы за счет ее распада с образованием углеродсодержащей фазы. Тип и количество этой фазы зависят от условий и скорости охлаждения металла от температур существования у -фазы. Проведенные исследования показали, что для получения высокого уровня магнитных свойств необходимо иметь в горячекатаной полосе полностью рекристаллизованную структуру и 5-10% твердой углеродосодержащей фазы типа Мартенсит или Бейнит. Это обеспечивает на последуювдем переГделе формирование оптимальных парс1метров ингибиторной фазы, текстурш-и- структуры первичной рекристаллизации. Предлагаемые режимы охлаждения полосы после горячей прокатки обеспечивают получение полностью рекристаллизованного металла с 5-10% твердой углеродсодержащей фазы. Охлаждение со скоростью от температуры конца прокатки до 800-87О С обеспечивает полное протекание рекристгшлизации в металле, деформированном при горячей прокатке, и получение однородной по размеру зерен структуры. При охлаждении со скоростью менее 1°С/с начинается рост одних зерен за счет других, что вызывает ухудшение магнитных свойств готовой стали. Максимальная скорость охлаждения, крторая обеспечивает полное прохождение рекристаллизации lG°C/c, При охлаждении с большей скоростью процесс рекристаллизации полностью не проходит,, что также вызывает ухудшение магнитных свойств. Необходимое количествоу-фазы, из которой выделяется 5-10% твердой углеродсодержащей фазы, существует при 800-870° С. Скорость охлазкдения 15-i 100°С/с, от 800-870°С до температур не выше обеспечивает получение 5-10% твердой углеродосодержащей фазы типа Бейнит, Мартенсит. При охлаж дении со скоростью менее 15 С/с формируется менее эффективная углеродосодержащая фаза типа Тростит, Сорбит, Перлит. Охлаждение со скоростью выше технически трудн выполнимо, вызывает повышение хрупкости металла на последующем переделе и не способствует дальнейшему повьшению уровня магнитных свойств. При охлаждении металла до температур не выше б00°С изменений в количестве и типе углеродосодержащей фазы но происходит. Охлаждение до темпе,ратур выше 600°С вызывает получение менее эффективных Тростита, Сорбита, Перлита. - Приме р. Выплавляли сталь состава, %: углерод 0,040; кремний 3,0; 0,018; азот 0,002.

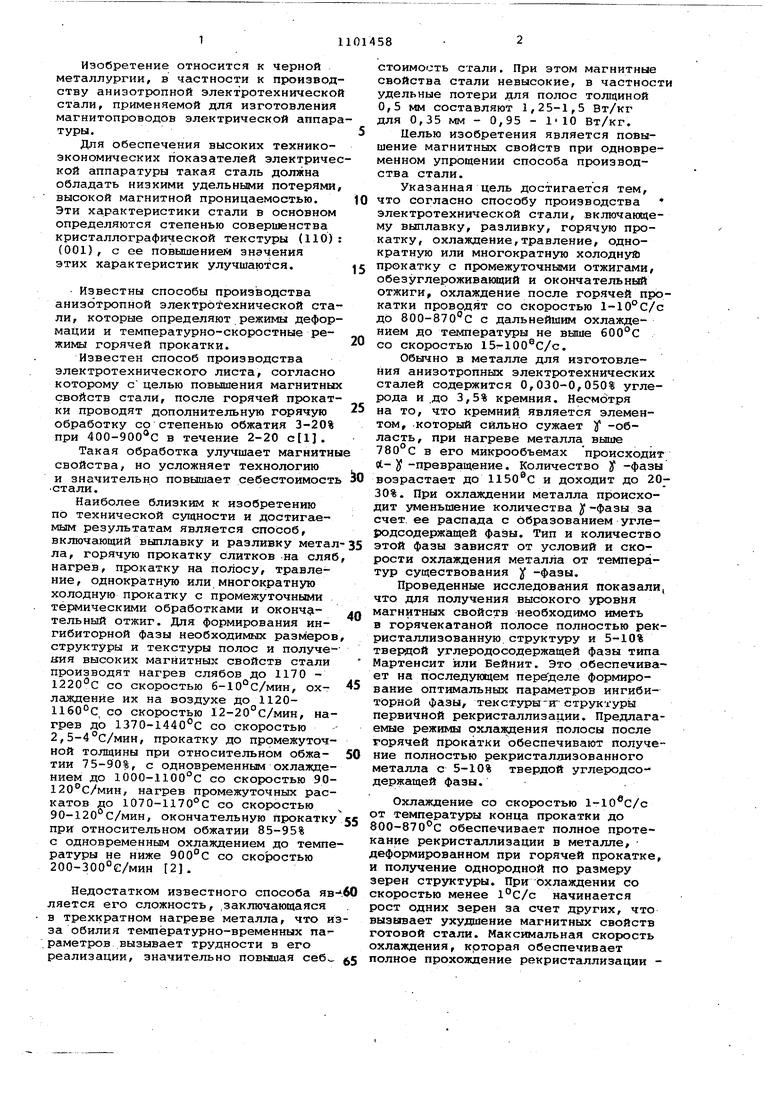

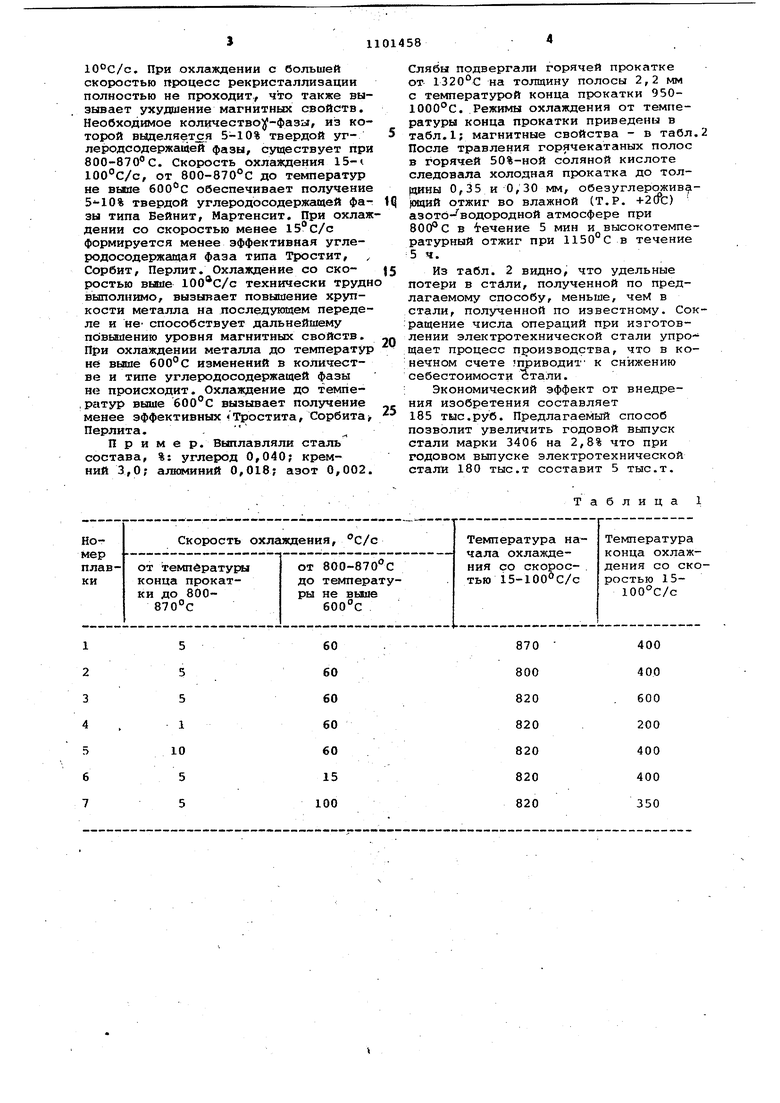

Таблица Слябы подвергали горячей прокатке от- 1320 С на толщину полосы 2,2 мм с температурой конца прокатки 9501000°С. Режимы охлаждения от температуры конца прокатки приведены в табл.1; магнитные свойства - в табл.2 После травления горячекатаных полос в горячей 50%-ной соляной кислоте следовала холодная прокатка до тол(цины 0,35 и 0,30 мм, обезуглерожив (ощий отжиг во влажной (Т.Р. +2(ГС) азотЬ-водородной атмосфере при С в течение 5 мин и высокотемпературный отжиг при 1150°С в течение 5ч. Из табл. 2 видно, что удельные потери в СТИЛИ, полученной по предлагаемому способу, меньше, четЛ в стали, полученной по известному. Сокращение числа операций при изготовлении электротехнической стали упрощает процесс производства, что в конечном счете приводит к снижению себестоимости тали. Экономический эффект от внедрения изобретения составляет 185 тыс.руб. Предлагаемый способ позволит увеличить годовой выпуск стали марки 3406 на 2,8% что при годовом выпуске электротехнической стали 180 тыс.т составит 5 Тыс.т.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С НИЗКИМИ УДЕЛЬНЫМИ ПОТЕРЯМИ НА ПЕРЕМАГНИЧИВАНИЕ | 2009 |

|

RU2407808C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2009 |

|

RU2407809C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОКРЕМНИСТОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2442832C1 |

| Способ производства холоднокатаной анизотропной электротехнической стали | 1988 |

|

SU1585350A1 |

| Способ производства холоднокатаной анизотропной электротехнической стали | 1987 |

|

SU1482962A1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2000 |

|

RU2159821C1 |

| Способ производства анизотропной электротехнической стали | 1991 |

|

SU1793975A3 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2009 |

|

RU2403293C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2019 |

|

RU2701599C1 |

| Способ производства холоднокатаной анизотропной электротехнической стали | 1991 |

|

SU1810141A1 |

СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, включающий выплавку, разливку, горячую прокатку, охлаждение, травление, однократную или многократную холодную прокатку с промежуточными отжигами, обезуглероживающий и окончательный отжиги, отличают и. йся тем, что, с целью повышения магнитных свойств при одновременном упрощении способа производства стали, охлаждение после горячей прокатки проводят со скоростью до 800-870°С с дальнейшим охлаждением до температуры не вкше 600°С со скоростью 15-100°С/с. i

5 5 5 1

60 60 60 60 60

10 5 5 15 100

400 400 600 200 400 400 350

Т. а б л и ц а

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ производства текстурованного электротехнического листа | 1973 |

|

SU682142A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ производства полос из трансформаторной стали | 1978 |

|

SU695730A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-07-07—Публикация

1983-02-28—Подача