Изобретение относится к черной металлургии, конкретно к производству холоднокатаной анизотропной электротехнической стали в- рулонах.

Цель изобретения - улучшение магнитных свойств стали.

осуществляют следующим образом.

Слябы, содержащие, %: Si 3,08; А1 0,014; Мп 0,05, S 0,008; Си 0,40, после непрерывной разливки подвергались горячей прокатке, термообработке горячекатаной полосы при (охлаждение полосы от 950 до

проводилось со скоростью 7°С/с, от 800 с до температуры начала регулируемого охлаждения со скоростью 50°С/с) , травлению первой холодной прокатке на толщину 0,7 мм, обезуглероживающему отжигу при (охлаждение полосы от 830 до 750°С проводилось со : скоростью , далее до температуры качала регулируемого охлаждения со скоростью ), второй холодной прокатке на толщину 0,30 мм, высокотемпературному отжигу при 1170°С в среде электролитического водорода, нанесению электроизоляционного покрытия .

сд

эо :л :о л

1585350

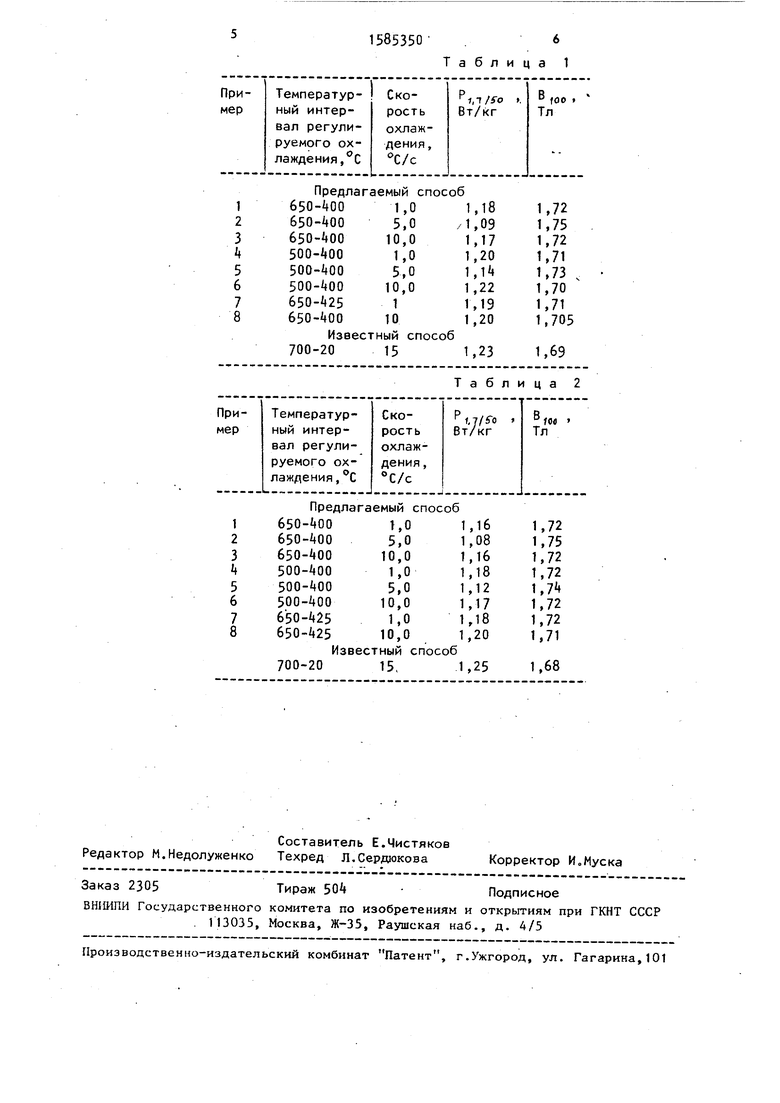

В примере 1 термообработка полосы i осуществлялась после обегзуглероживаю- щего отжига, в примере 2 - горячекатаного подката с охлаждением по предлагаемому способу не проводилась.

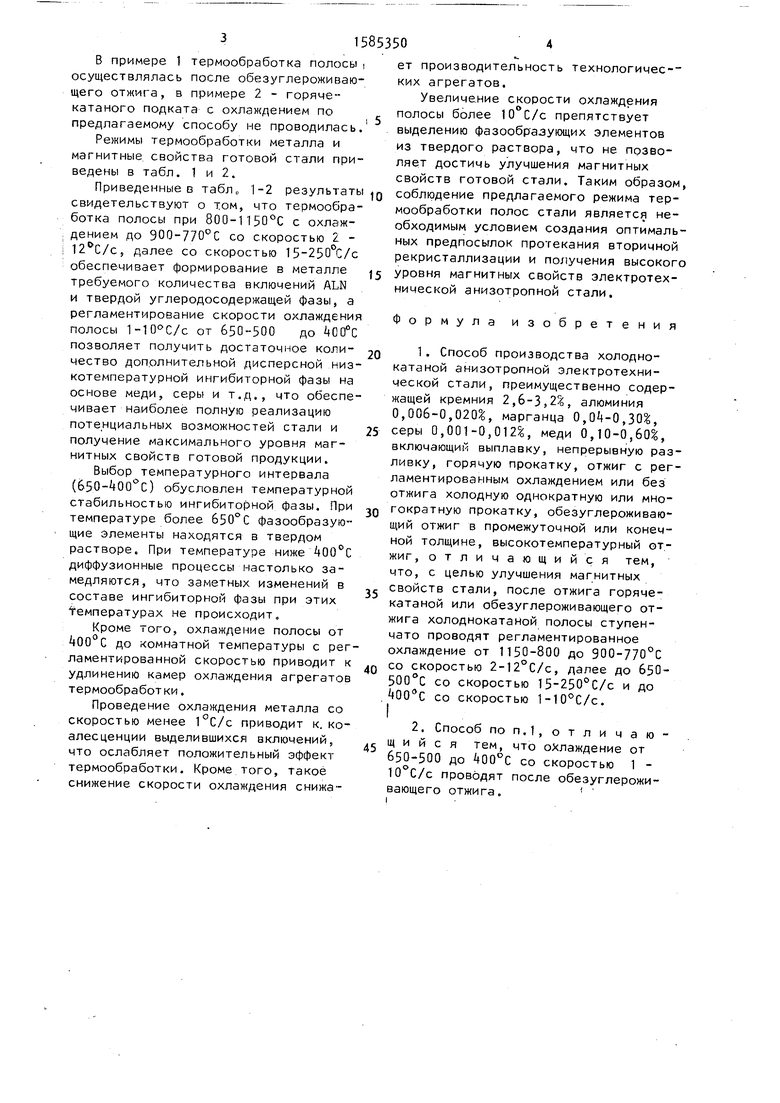

Режимы термообработки металла и магнитные свойства готовой стали приведены в табл. 1 и 2.

ет производительность технологичес-- ких агрегатов.

Увеличение скорости охлаждения полосы более препятствует выделению фазообр азующих элементов из твердого раствора, что не позволяет достичь улучшения магнитных свойств готовой стали. Таким образом

п --Dui iv-io I и I ииии . 1аким оооачом

Р ьтаты,о соблюдение предлагаемого режима терn Tf nkr. Т ДЧ/ШТ о T/-4U llтr- тл .-, -.

15

25

свидетельствуют о том, что термообработка полосы при 800-1150°С с охлаж- : дением до 900-770 С со скоростью 2 - I , далее со скоростью 13-250°С/с обеспечивает формирование в металле требуемого количества включений ALN и твердой углеродосодержащей фазы, а регламентирование скорости охлаждения полосы от 650-500 до 400°С позволяет получить достаточное количество дополнительной дисперсной низкотемпературной ингибиторной фазы на основе меди, серы и т.д., что обеспечивает наиболее полную реализацию потенциальных возможностей стали и получение максимального уровня магнитных свойств готовой продукции. Выбор температурного интервала ( с) обусловлен температурной стабильностью ингибиторной фазы. При температуре более 650°С фазообразую- щие элементы находятся в твердом растворе. При температуре ниже 400°С диффузионные процессы настолько замедляются, что заметных изменений в составе ингибиторной фазы при этих температурах не происходит.

Кроме того, охлаждение полосы от чОО С до комнатной температуры с регламентированной скоростью приводит к удлинению камер охлаждения агрегатов термообработки.

Проведение охлаждения металла со скоростью менее 1°С/с приводит к. ко- алесценции выделившихся включений, что ослабляет положительный эффект термообработки. Кроме того, такое снижение скорости охлаждения снижамообработки полос стали является необходимым условием создания оптималь ных предпосылок протекания вторичной рекристаллизации и получения высокого уровня магнитных свойств электротехнической анизотропной стали.

Формула изобрете

н и я

30

1. Способ производства холоднокатаной анизотропной электротехнической стали, преимущественно содержащей кремния 2,6-3,2%, алюминия 0,006-0,020%, марганца 0,0it-0,30%, серы 0,001-0,012%, меди 0,10-0,60%, включающий выплавку, непрерывную разливку, горячую прокатку, отжиг с регламентированным охлаждением или без отжига холодную однократную или многократную прокатку, обезуглероживающий отжиг в промежуточной или конечной толщине, высокотемпературный отжиг, отличающийся тем, что, с целью улучшения магнитных

25 свойств стали, после отжига горячекатаной или обезуглероживающего отжига холоднокатаной полосы ступенчато проводят регламентированное охлаждение от 1150-800 до 900-770°С

40 со скоростью 2-12°С/с, далее до 650500 С со скоростью 15-250°С/с и до .400 С со скоростью 1-10°С/с.

2 Способ поп.1,отличаю- 45 Щ и и с я тем, что охлаждение от 650-500 до 400 С со СКОРОСТЬЮ 1 - 10 С/с проводят после обезуглероживающего отжига.

ет производительность технологичес-- ких агрегатов.

Увеличение скорости охлаждения полосы более препятствует выделению фазообр азующих элементов из твердого раствора, что не позволяет достичь улучшения магнитных свойств готовой стали. Таким образом

--Dui iv-io I и I ииии . 1аким оооачом

соблюдение предлагаемого режима терсоблюдение предлагаемого режима тер

мообработки полос стали является необходимым условием создания оптимальных предпосылок протекания вторичной рекристаллизации и получения высокого уровня магнитных свойств электротехнической анизотропной стали.

Формула изобрете

н и я

25

30

1. Способ производства холоднокатаной анизотропной электротехнической стали, преимущественно содержащей кремния 2,6-3,2%, алюминия 0,006-0,020%, марганца 0,0it-0,30%, серы 0,001-0,012%, меди 0,10-0,60%, включающий выплавку, непрерывную разливку, горячую прокатку, отжиг с регламентированным охлаждением или без отжига холодную однократную или многократную прокатку, обезуглероживающий отжиг в промежуточной или конечной толщине, высокотемпературный отжиг, отличающийся тем, что, с целью улучшения магнитных

25 свойств стали, после отжига горячекатаной или обезуглероживающего отжига холоднокатаной полосы ступенчато проводят регламентированное охлаждение от 1150-800 до 900-770°С

40 со скоростью 2-12°С/с, далее до 650500 С со скоростью 15-250°С/с и до .400 С со скоростью 1-10°С/с.

2 Способ поп.1,отличаю- 45 Щ и и с я тем, что охлаждение от 650-500 до 400 С со СКОРОСТЬЮ 1 - 10 С/с проводят после обезуглероживающего отжига.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2009 |

|

RU2407809C1 |

| Способ производства холоднокатаной анизотропной электротехнической стали | 1987 |

|

SU1482962A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2019 |

|

RU2701599C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2175985C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ ПРОНИЦАЕМОСТЬЮ | 2019 |

|

RU2701606C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2180357C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2017 |

|

RU2637848C1 |

| Способ производства холоднокатаной анизотропной электротехнической стали | 1991 |

|

SU1810141A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2180356C1 |

| Способ производства анизотропной электротехнической стали | 1983 |

|

SU1101458A1 |

Изобретение относится к черной металлургии, конкретно к производству холоднокатаной анизотропной электротехнической стали в рулонах. Целью изобретения является улучшение магнитных свойств стали. Способ производства холоднокатаной анизотропной электротехнической стали, преимущественно содержащей, мас.%: кремний 2,6-3,2, алюминий 0,006-0,020, марганец 0,04-0,30, сера 0,001-0,012, медь 0,10-0,60, включающий выплавку, непрерывную разливку, горячую прокатку, отжиг, регламентированное охлаждение, холодную однократную или многократную прокатку, обезуглероживающий отжиг в промежуточной или конечной толщине, высокотемпературный отжиг. Оптимальное состояние ингибиторной фазы и в конечном итоге высокий уровень магнитных свойств готовой стали достигаются тем, что после отжига горячекатаной полосы ступенчато проводят регламентированное охлаждение от 1150-800 до 900-770°С со скоростью 2-12°С/с, далее до 650-500°С со скоростью 15-250°С/с и до 400°С со скоростью 1-10°С/с. Регламентированное охлаждение проводят и после обезуглероживающего отжига, охлаждая полосу от 650-500 до 400°С со скоростью 1-10°С/с. 1 з.п. ф-лы, 2 табл.

Предлагаемый способ

Предлагаемый способ

| Патент США № 3959033, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1990-08-15—Публикация

1988-09-28—Подача