К

оь

О1

ю

Изобретение относится к литейному производству и может быть использовано при изготовлении форм и стержней для стального и чугунного литья

Известна самотвердеющая смесь, включающая, мас.%:

Песок кварцевый Основа Жидкое стекло 5,5-6 Пропиленкарбонат 0,8-1 Смесь очень быстро затвердевает на вездухе, имеет высокую конечную прочность и низкую осыпаемость Cl. Однако текнологические свойства указанной смеси -ограничены. Смесь имеет низкую пластичность, плохую формуемость, кратковременную живучесть. Эти недостатки затрудняют изготовление из нее форм и крупных стержней. При изготовлении форм затрудняется извлечение моделей из уплотненной формы или вовсе их раз-рушение, а при изготовлении крупных стержней ( с временем заполнения стержневого ящика более 5 мин) происходит разруйение нижних,,уже затвердевших слоев смеси при ее уплотнении на вибростоле. По этой причине крупные стержни требуется уплотнять вручную одновременно с заполнением ящика смесью.

Известна жидкостекольная смесь, в которой с целью улучшения выбиваемости используют натрий-карбоксиметилцеллюлозу С 2.3.

Однако данная смесь не может быть использована при техпроцессе, предусматривающем применение самотвердеющей смеси.

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является самотвердеющая смесь для изготовления литейных форм и стержней, вкгаочающая огнеупорный наполнитель, жидкое стекло, пропиленкарбонат и технологическую добавку эфир фталевой кислоты СЗ.

Однако интенсивное повышение вязкости жидкого стекла оказывает отрицательное влияние на пластические свойства смеси. Кроме того, ухудшается осыпаемость смеси..

Цель изобретения - снижение осыпаемости форм и стержней и стабилизация их прочности.

Поставленная цель достигается тем что самотвердеющая смесь для изготовления литейных форм и стержней, включающая огнеупорный наполнитель, жидкое стекло, пропиленкарбонат и технологическую добавку, в качестве технологической добавки содержит натрийкарбоксиметилцеллюлозу при следующем соотношении ингредиентов, мас.%:

Жидкое стекло 5,8-6,2

Пропиленкарбонат 0,9-1,1

Натрий-карбоксиметилцеллюлоза- 0,2-0,3

Огнеупорный

наполнительОстальное

Жидкое стекло (ГОСТ 13078-67) водный раствор растворимого силиката натрия. В смеси является связующим. Применяется жидкое стекло М 2,15, плотностью 1480-1300 кг/м.

Пропиленкарбонат (ТУ-38-102-51-72)эфир угольной кислоты, бесцветная, жидкость с характерным запахом эфира. Втехнике применяется для синтеза пластических масс и в качестве растворителя некоторых органических соединений. В смеси применяется как отвердитель.

Натрий-карбоксиметилцеллюлоза (Na-КМЦ) (ГОСТ 5.588-70) представляет натриевую соль целлюлозно-гликолевой кислоты. В технике применяют для стабилизации глинистых суспензий, как добавку к моющим веществам, для шлихтования нитей основы и как загуститель печатных красок, в качестве флотореагентов, для регулирования реологических свойств цементных растворов, синтеза водорастворимых клеев

В данной смеси Na-КМЦ применена в качестве добавки для повышения живучести и улучшения пластических свойств самотвердеющей смеси. Кроме того, Na-КМЦ улучшает выбиваемость смеси.

Положительное действие Na-КМЦ основывается на том, что при ее растворении в жидком стекле, в последнем повьшается число ионов натрия по отношению к числу ионов SiO,,, благодаря чему коагуляция жидкого стекла затормаживается, т.е. инкубационный период твердения жидкого стекла удлиняется. Кроме того, наличие Na-КМЦ пассивирует жидкое стекло по отношению к пропиленкарбонату, и воздействие последнего на него становится менее активньм, реакция гидролиза жидкого стекла замедляется. Все это способствует тому, что живучесть смеси повышается.

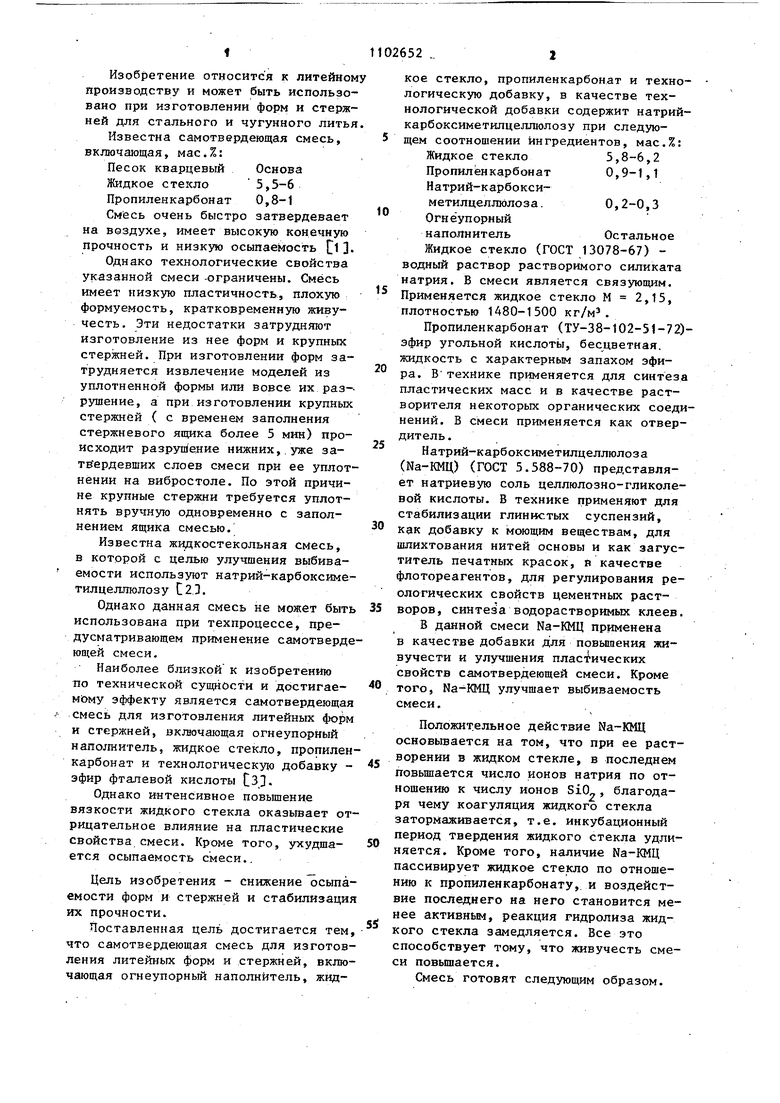

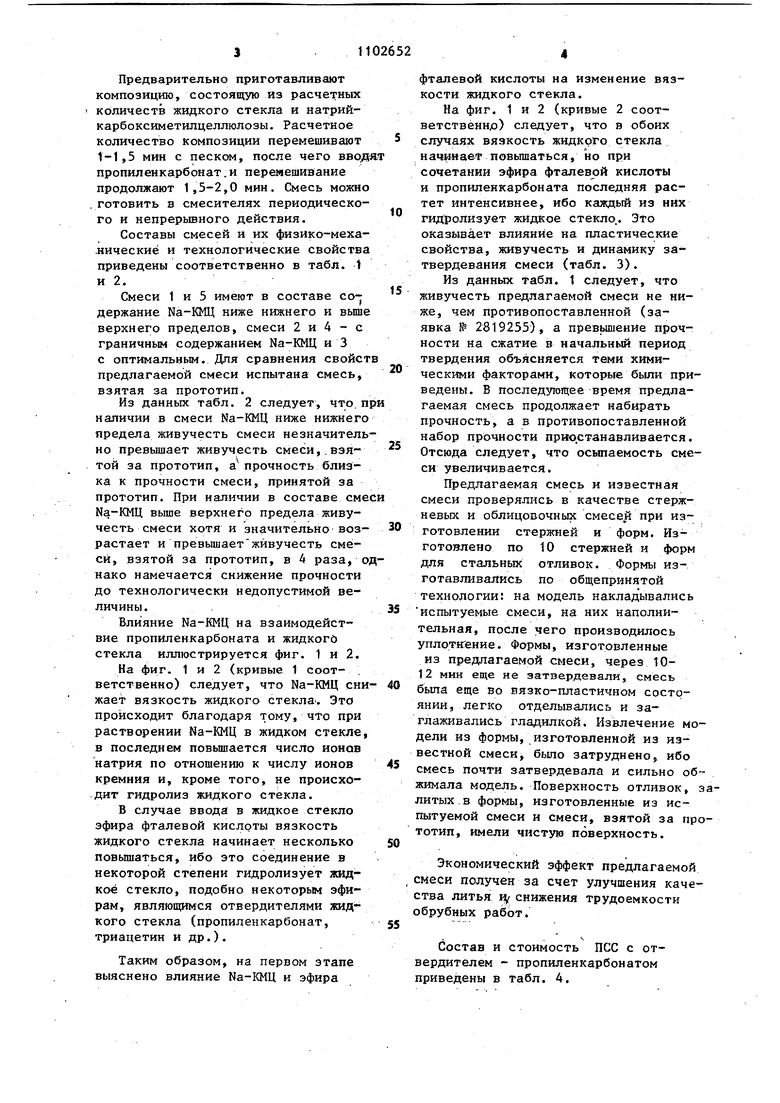

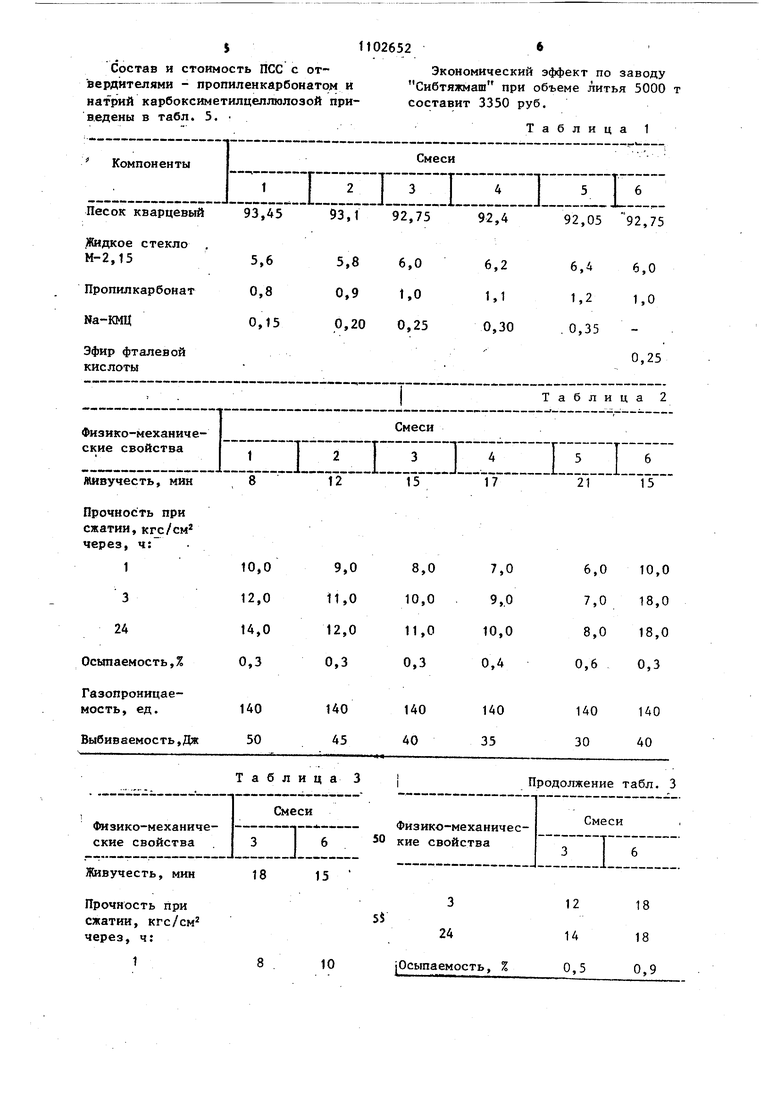

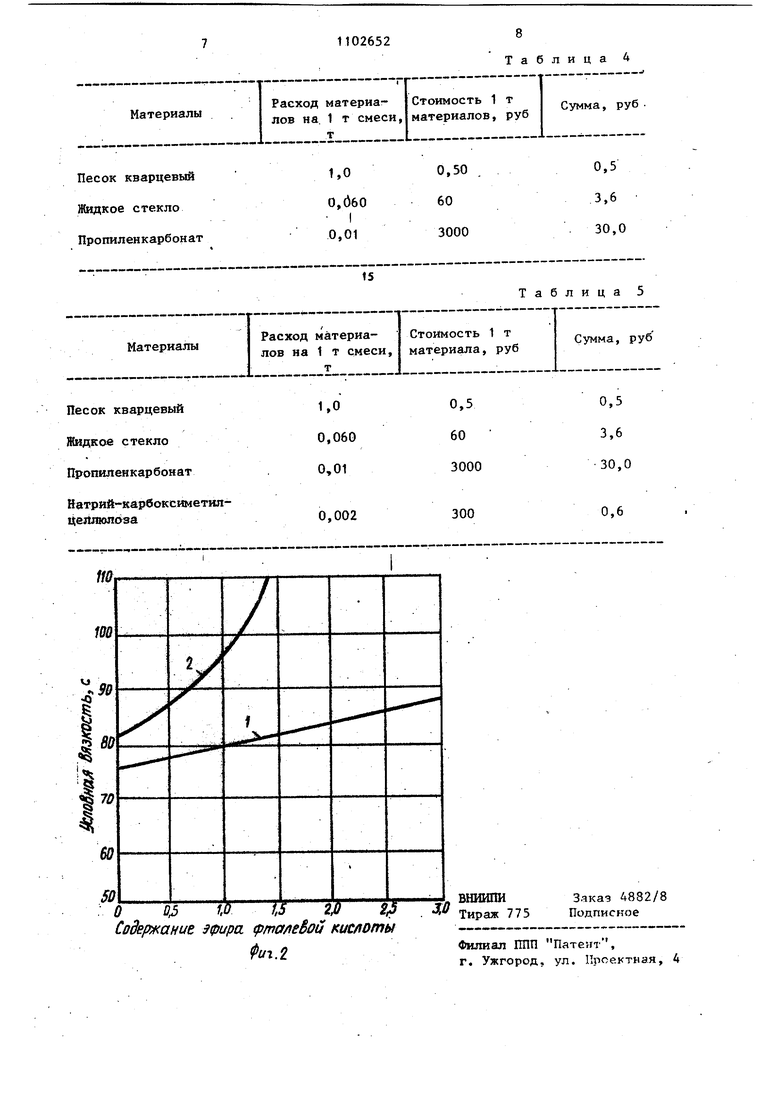

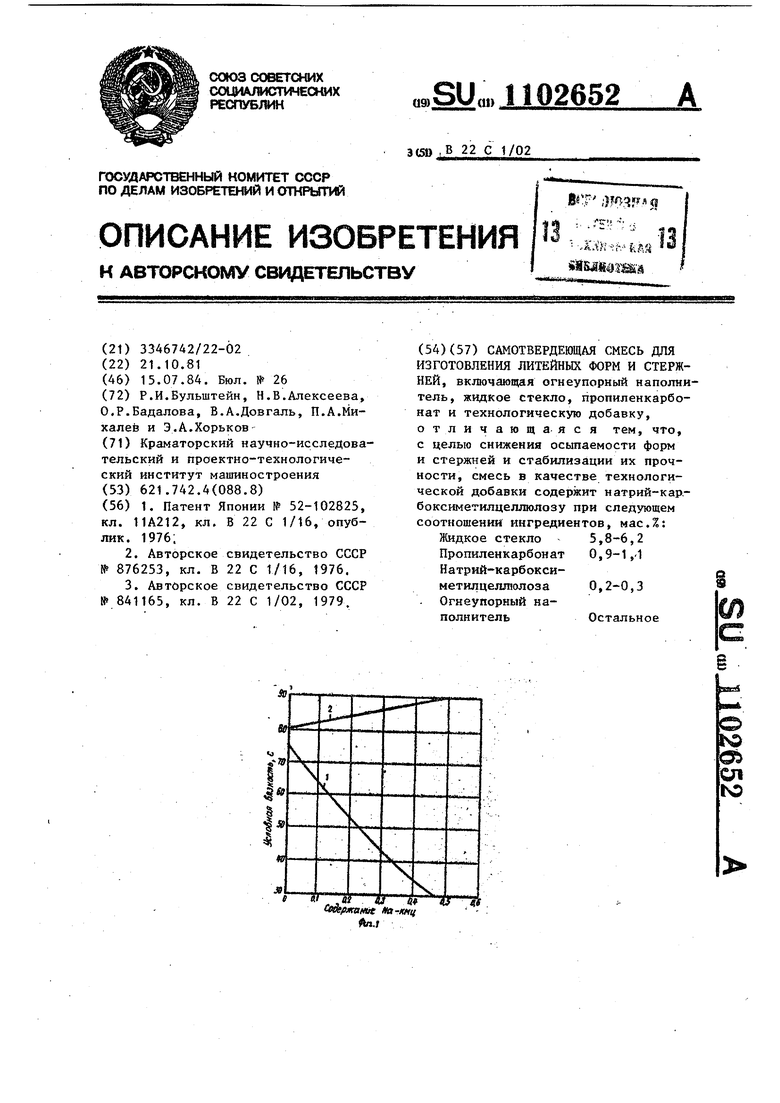

Смесь готовят следующим образом. Предварительно приготавливают композицию, состоящую из расчетных количеств жидкого стекла и натрийкарбоксиметилцеллюлозы. Расчетное количество композиции перемешивают 1-1,5 мин с песком, после чего ввод пропиленкарбонат.и перемешивание продолжают 1,5-2,0 мин. Смесь можно готовить в смесителях периодического и непрерьюного действия. Составы смесей и их физико-меха.ническиё и технологические свойств приведены соответственно в табл. 1 и 2. Смеси 1 и 5 имеют в составе содержание Na-КМЦ ниже нижнего и вьпв верхнего пределов, смеси 2 и 4 - с граничным содержанием Na-КМЦ и 3 с оптимальным. Для сравнения свойс предлагаемой смеси испытана смесь, взятая за прототип. Из данных табл. 2 следует, что. п наличии в смеси Na-КМЦ ниже нижнего предела живучесть смеси незначитель но превышает живучесть смеси,.взятой за прототип, а прочность близка к прочности смеси, принятой за прототип. При наличии в составе см Na-КМЦ выше верхнего предела живучесть смеси хотя и значительно-возрастает и превышаетживучесть смеси, взятой за прототип, в 4 раза, нако намечается снижение прочности до технологически недопустимой величины. . Влияние Na-КМД на взаимодействие пропиленкарбоната и жидкого стекла иллюстрируется фиг. 1 и 2. На фиг. 1 и 2 (кривые 1 соответственно) следует, что Na-КМЦ сни жает вязкость жидкого стекла-. Это происходит благодаря тому, что при растворении Na-КМЦ в жидком стекле в последнем повьшается число ионав натрия по отношению к числу ионов кремния и, кроме того, не происходит гидролиз жидкого стекла. В случае ввода в жидкое стекло зфира фталевой кислоты вязкость жидкого стекла начинает несколько повьшаться, ибо это соединение в некоторой степени гидролизует жидкое стекло, подобно некоторым эфирам, являющимся отвердителями жидкого стекла (пропиленкарбонат, триацетин и др.). Таким образом, на первом зтапе выяснено влияние Na-КМЦ и эфира фталевой кислоты на изменение вязкости жидкого стекла. На фиг. 1 и 2 (кривые 2 соответственн/э) следует, что в обоих случаях вязкость жидкого стекла начинает повьшаться, но при сочетании эфира фталевой кислоты и прспиленкарбоната последняя растет интенсивнее, ибо каждый из них гидролизует жидкое стекло.. Это оказывает влияние на пластические свойства, живучесть и динамику затвердевания смеси (табл. 3). Из данных табл. 1 следует, что живучесть предлагаемой смеси не ниже, чем противопоставленной (заявка № 2819255), а превьииение прочности на сжатие в начальный период твердения объясняется теми химическими факторами, которые бьши приведены. В последующее время предлагаемая смесь продолжает набирать прочность, а в противопоставленной набор прочности прнюстанавливается. Отсюда следует, что осьшаемость смеси увеличивается. Предлагаемая смесь и известная смеси проверялись в качестве стержневых и облицовочных смесей при изготовлении стержней и форм. Изготовлено по 10 стержней и форм для стальных отливок. Формы изготавливались по общепринятой технологии: на модель накладывались испытуемые смеси, на них наполнительная, после чего производилось уплотнение. Формы, изготовленные из предлагаемой смеси, через 1012 мин еще не затвердевали, смесь была еще во вязко-пластичном состоянии, легко отделывались и заглаживались гладилкой. Извлечение моели из формы, изготовленной из изестной смеси, было затруднено, ибо месь почти затвердевала и сильно обимала модель. Поверхность отливок, заитых, в формы, изготовленные из исытуемой смеси и смеси, взятой за проотип, имели чистую поверхность. Экономический эффект предлагаемой меси получен за счет улучшения качетва литья и снижения трудоемкости брубных работ. Состав и стоимость ПСС с отердителем - пропиленкарбонатом риведены в табл. 4,

Состав и стоимость ПСС с отвердйтелями - пропиленкарбонатом и натрий карбоксиметилцеллюлозой прив.едены в табл. 5.

Экономический эффект по заводу Сибтяжмаш при объеме литья 5000 т составит 3350 руб.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2038182C1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 1986 |

|

SU1357115A1 |

| Смесь для изготовления литейных форм и стержней | 1987 |

|

SU1532181A1 |

| Способ приготовления смеси для изготовления литейных форм и стержней по @ -процессу | 1985 |

|

SU1263422A1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1985 |

|

SU1276420A1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 2021 |

|

RU2771422C1 |

| Смесь для изготовления литейных форм и стержней | 1987 |

|

SU1482747A1 |

| Смесь для изготовления литейных форм и стержней | 1980 |

|

SU999338A1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1981 |

|

SU1103785A3 |

| Смесь для изготовления литейных форм и стержней | 1990 |

|

SU1764759A1 |

САМОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ, вктаочающяя огнеупорный наполнитель, жидкое стекло, пропиленкарбонат и технологическую добавку, отличающаяся тем, что, с целью снижения осьтаемости форм и стержней и стабилизации их прочности, смесь в качестве технологической добавки содержит натрий-карбоксиметилцеллюлозу при следующем соотношении ингредиентов, мас.%: Жидкое стекло 5,8-6,2 Пропиленкарбонат 0,9-1,1 Натрий-карбоксиметилцеллюлозa 0,2-0,3 Огнеупорный наполнитель Остальное

93,4593,1 Песок кварцевый Жидкое стекло . 5,65,8 М-2,15 0,80,9 Пропилкарбонат Na-КМЦ 0,150,20 Эфир фталевой кислоты

10,09,0 8,0 7,0

12,011,010,0 9,0

14,012,011,010,0

0,30,30,30,4

Таблица 3

3

1815

10

Таблица 2

10,0 18,0 18,0 0,3

Продолжение табл. 3

31218

241418

Осыпаемость, %0,50,9 2,7592,492,05 92,75 6,06,26,4 1,01,11,2 0,250,30.0,35

1,00,50 .

0,06060

I

0,013000

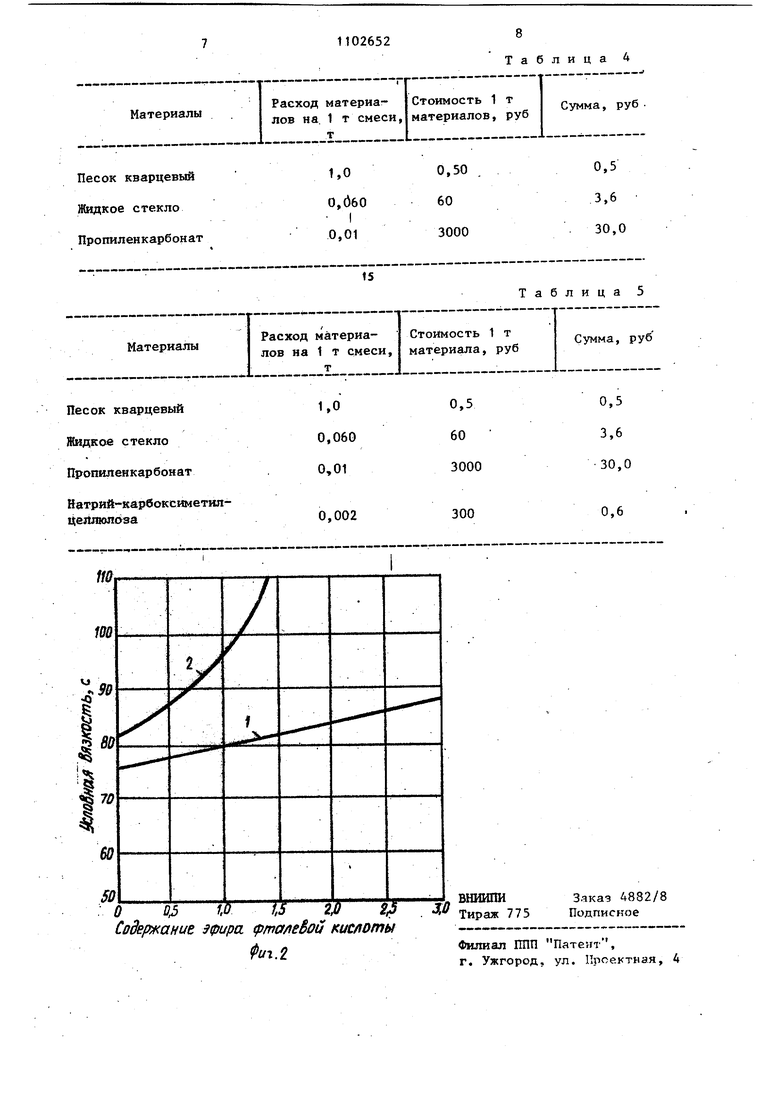

Таблица 4

0,5 3,6 30,0

Таблица 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-07-15—Публикация

1981-10-21—Подача