Изобретение относится к области металлургии и может быть использовано при термической противофлокенной обработке крупногабаритных стальных изделий, в частности, литых и цельнокатаных железнодорожных колёс, колёсных центров, бандажей.

Известен способ изготовления железнодорожных колёс из стали, включающий в себя нагрев исходных заготовок до 1200-1280 °С, их формоизменение деформацией и термическую обработку путём изотермической выдержки для противофлокенной обработки, совмещённую с процессом нагрева под деформацию и отпуском (см. RU 2072275 С1, опубл. 27.01.1997).

Известен также принятый за наиболее близкий аналог способ противофлокенной обработки железнодорожных колёс, изготавливаемых из колёсной стали, при котором после деформации колёса охлаждают до температуры 600 °С, затем помещают колёса в трёхрядную тоннельную конвейерную печь длиной 100 м, где они проходят изотермическую выдержку при этой же температуре и замедленное регулируемое охлаждение до 100 °С при общей продолжительности пребывания в печи 12 ч (см. Бибик Г.А. Производство железнодорожных колес. Металлургия. 1982. 232 с.; Abramski M Walcownia kol bezobreczowych z obrezem w hucie Osaka Steel Works. Wiadomosci hutniczy. 1972. 28, №5. Р. 158-163).

Техническая проблема, решение которой обеспечивается при использовании изобретения, заключается в том, что в обработанных известными способами противофлокенной обработки заготовках железнодорожных колёс или в готовых изделиях возможно наличие остаточного водорода, который в совокупности с внутренними напряжениями, способствует образованию флокенов (дефектов) в виде трещин в колёсной стали. Так, согласно первому аналогу, противофлокенную обработку совмещают с процессом нагрева исходных заготовок под деформацию и отпуском, что не позволяет наиболее полно удалить остаточный водород из стали из-за отсутствия переохлаждения после деформации для гарантированного завершения г – б превращения, кроме того, из-за низких температур и малого времени изотермической выдержки водород имеет не самую высокую подвижность и полностью не удаляется из стали. Режим противофлокенной обработки железнодорожных колёс, согласно способу по наиболее близкому аналогу, не обеспечивает удаление водорода настолько, чтобы исключить образование флокенов в готовых изделиях, поскольку процесс противофлокенной обработки протекает при температуре не выше 600 °С, а отсутствие предварительного этапа охлаждения не позволяет обеспечить завершение в колёсной стали г – б превращения.

Достигаемым при использовании изобретения техническим результатом является повышение эксплуатационной прочности железнодорожных колёс за счёт удаления остаточного растворённого водорода из колёсной стали в процессе термической противофлокенной обработки железнодорожных колёс.

Технический результат достигается тем, что способ термической противофлокенной обработки железнодорожных колёс, как и наиболее близкий аналог, включает в себя охлаждение колёс из аустенитной области, изотермическую выдержку и замедленное охлаждение, при этом, в отличие от известного способа, охлаждение колёс из аустенитной области проводят на воздухе до температуры 350-500 °С, затем нагревают колёса до температуры 650-700 °С и осуществляют изотермическую выдержку в течение 6-10 часов, после чего осуществляют замедленное охлаждение колёс.

В частных случаях реализации замедленное охлаждение железнодорожных колёс осуществляют вместе с печью, либо на воздухе, уложенными в стопы.

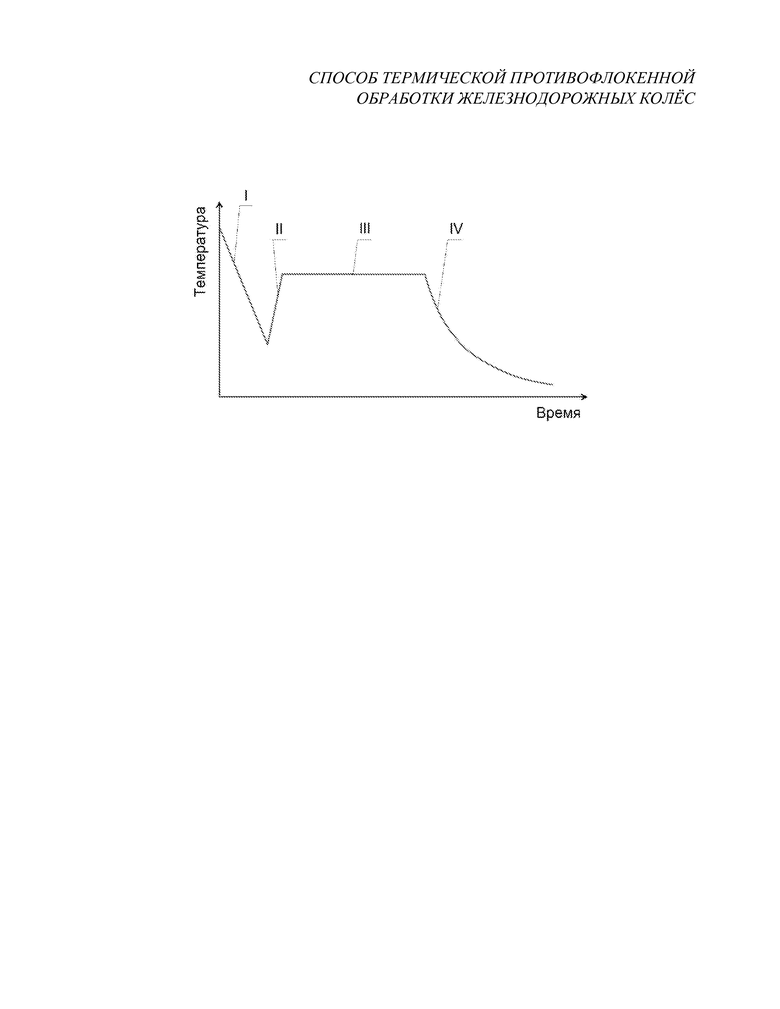

Изобретение проиллюстрировано схемой-графиком, иллюстрирующей этапы осуществления способа термической противофлокенной обработки железнодорожных колёс.

В связи с повышенной флокеночувствительностью колёсной стали, готовые изделия (железнодорожные колёса, колёсные центры или бандажи) подвергают термической противофлокенной обработке. Для решения технической проблемы и достижения технического результата предлагаемая последовательность этапов способа термической противофлокенной обработки может быть применена для цельнокатаных и литых железнодорожных колёс. Для цельнокатаных колёс данную обработку проводят после деформирования колёс. Для литых колёс данную обработку проводят после нагрева колёс до температуры аустенизации.

Предлагаемое изобретение осуществляют следующим образом.

Партию готовых изделий охлаждают на воздухе из аустенитной области до температур 350-500 °С (этап I). В процессе охлаждения происходит интенсивное выделение водорода из раствора и обеспечивается завершение г – б превращения. Охлаждение изделия до более низких температур, менее 350 °С, нецелесообразно с точки зрения экономии энергии для дальнейшего подогрева изделий; охлаждение до температур выше 500 °С может не обеспечить полного завершения г – б превращения.

Затем изделия размещают в печи и осуществляют нагрев до температуры 650-700 °С для обеспечения наибольшей скорости диффузии водорода (этап II).

Далее проводят изотермическую выдержку (этап III) при температуре 650-700 °С в течение 6-10 часов. На этом этапе происходит свободный выход/удаление водорода из металла за счёт высокой скорости диффузии водорода. Подогрев изделий до температур ниже 650 °С не обеспечивает скорость диффузии водорода, требуемую для его выхода из металла; подогрев до температуры выше 700 °С нецелесообразен по причине возможного начала б – г превращения и попадания в двухфазную область. Выдержка менее 6-ти часов не обеспечивает полное удаление водорода из стали; выдержка более 10-ти часов не целесообразна с точки зрения экономии энергии.

На завершающем этапе IV для окончательного удаления водорода из стали проводят замедленное охлаждение готовых изделий, которое осуществляют с печью, либо на воздухе, уложенными в стопах.

Экспериментально установлено, что предлагаемый способ термической противофлокенной обработки позволяет улучшить пластические и ударные характеристики стали при сохранении требуемого уровня прочностных характеристик, а именно:

- повысить относительное удлинение готовых изделий на 40-45 % (относительные проценты);

- повысить относительное сужение готовых изделий в 1,5-2 раза;

- повысить ударную вязкость KCU при -60 °С на 20-50 %.

За счёт предлагаемых параметров способ термической противофлокенной обработки обеспечивает надёжное удаление водорода из металла готовых изделий, что снижает вероятность флокенообразования, тем самым улучшаются пластические и ударные характеристики стали, повышается эксплуатационная прочность железнодорожных колёс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1991 |

|

RU2044072C1 |

| СПОСОБ ПРОТИВОФЛОКЕННОЙ ОБРАБОТКИ ПРОКАТА ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2004 |

|

RU2258747C1 |

| СПОСОБ ПРОТИВОФЛОКЕННОЙ ОБРАБОТКИ ПРОКАТА ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 2004 |

|

RU2258746C1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ТРАМВАЙНЫХ БАНДАЖЕЙ | 1998 |

|

RU2134306C1 |

| Способ изготовления цельнокатаных железнодорожных колес | 1977 |

|

SU656717A1 |

| СПОСОБ ПРОТИВОФЛОКЕННОЙ ОБРАБОТКИ ПРОКАТА ИЗ УГЛЕРОДИСТЫХ И ЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2322514C1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ КОЛЕС | 1998 |

|

RU2140996C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ БАНДАЖЕЙ ИЗ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 1997 |

|

RU2119961C1 |

| Способ термической обработки цельно-КАТАННыХ жЕлЕзНОдОРОжНыХ КОлЕС | 1979 |

|

SU831820A1 |

| СПОСОБ ПРОИЗВОДСТВА БАНДАЖЕЙ ИЗ ЗАЭВТЕКТОИДНЫХ СТАЛЕЙ | 2001 |

|

RU2203968C2 |

Изобретение относится к способу термической противофлокенной обработки железнодорожных колёс. Способ включает в себя охлаждение колёс из аустенитной области, изотермическую выдержку и замедленное охлаждение. Способ характеризуется тем, что охлаждение колёс из аустенитной области проводят на воздухе до температуры 350-500°С, затем нагревают колёса до температуры 650-700°С и осуществляют изотермическую выдержку в течение 6-10 ч с последующим замедленным охлаждением колёс. Предлагаемые режимы термической противофлокенной обработки за счёт удаления остаточного водорода из колёсной стали позволяют улучшить её пластические и ударные характеристики, повысить эксплуатационную прочность железнодорожных колёс. 2 з.п. ф-лы, 1 ил.

1. Cпособ термической противофлокенной обработки железнодорожных колёс, включающий в себя охлаждение колёс из аустенитной области, изотермическую выдержку и замедленное охлаждение, отличающийся тем, что охлаждение колёс из аустенитной области проводят на воздухе до температуры 350-500°С, затем нагревают колёса до температуры 650-700°С и осуществляют изотермическую выдержку в течение 6-10 ч с последующим замедленным охлаждением колёс.

2. Способ по п. 1, отличающийся тем, что замедленное охлаждение колёс осуществляют вместе с печью.

3. Способ по п. 1, отличающийся тем, что замедленное охлаждение колёс осуществляют на воздухе, уложенными в стопы.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ БАНДАЖЕЙ ИЗ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 1997 |

|

RU2119961C1 |

| Способ изготовления цельнокатаныхжЕлЕзНОдОРОжНыХ КОлЕС | 1979 |

|

SU829697A1 |

| Способ термической обработки цельно-КАТАННыХ жЕлЕзНОдОРОжНыХ КОлЕС | 1979 |

|

SU831820A1 |

| Способ изготовления цельнокатаных железнодорожных колес | 1977 |

|

SU656717A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ | 0 |

|

SU245826A1 |

| US 4830611 A, 16.05.1989. | |||

Авторы

Даты

2019-01-16—Публикация

2018-01-29—Подача