о э

X)

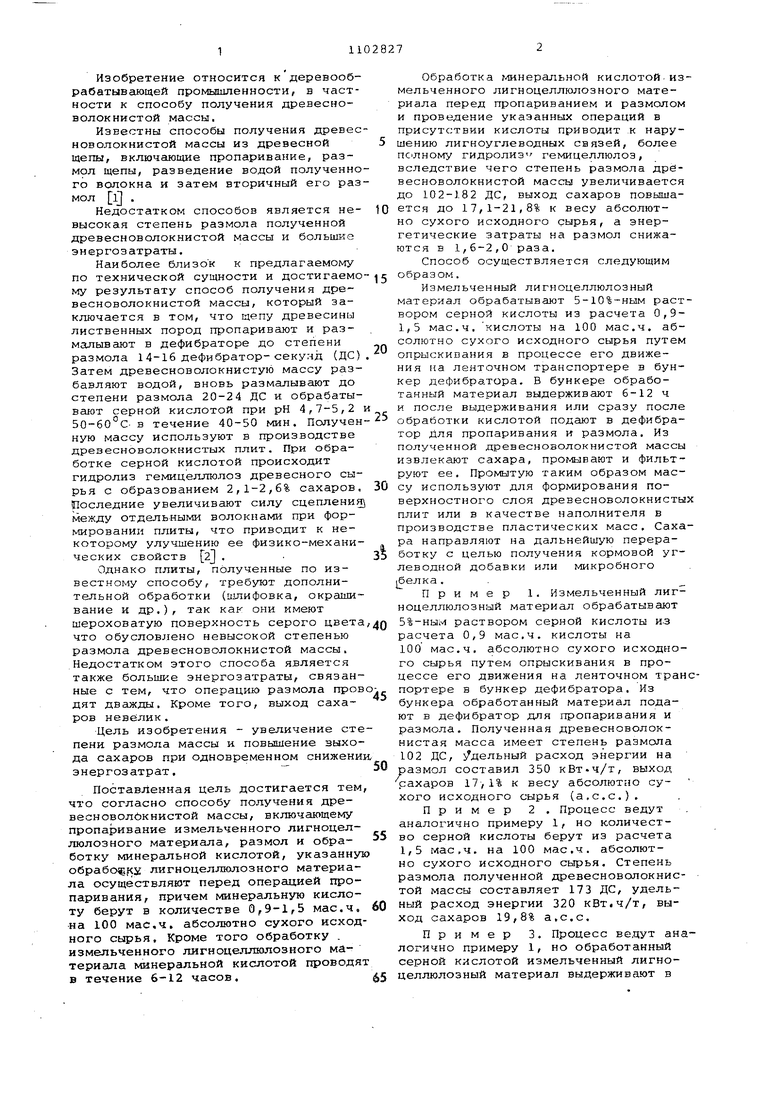

ND Изобретение относится к деревообрабатывающей промьниленности, в част ности к способу получения древесноволокнистой массы. Известны способы получения древес новолокнистой массы из древесной 1цепы, включающие пропаривание, размол щепы, разведение водой полученно го волокна и затем вторичный его раз мол Г . Недостатком способов является невысокая степень размола полученной древесноволокнистой массы и большие э н ер го 3 атраты. Наиболее близок к предлагаемому по технической сущности и достигаемо му результату способ получения древесноволокнистой массы, который заключается в том, что щепу древесины лиственных пород пропаривают и размалывают в дефибраторе до степени размола 1 4-16 дефибратор-секунд (ДС Затем древесноволокнистую массу разбавляют водой, вновь размалывают до степени размола 20-24 ДС и обрабатывают серной кислотой при рН 4,7-5,2 50-60°С- в течение 40-50 мин. Получен ную массу используют в производстве древесноволокнистых плит. При обработке серной кислотой происходит гидролиз гемицеллюлоз древесного сырья с образованием 2,1-2,6% Сахаров Последние увеличивают силу сцепления между отдельными волокнами при формировании плиты, что приводит к некоторому улучшению ее физико-механи ческих свойств 2 . Однако плиты, полученные по известному способу, требуют дополнительной обработки (шлифовка, окрашивание и др.), так как они имеют шероховатую поверхность серого цвета что обусловлено невысокой степенью размола древесноволокнистой массы, .Недостатком этого способа является также большие энергозатраты, связанные с тем, что операцию размола пров дят дважды. Кроме того, выход сахароз невелик. Цель изобретения - увеличение сте пени размола массы и повышение выхода Сахаров при одновременном снижени энергозатрат. Поставленная цель достигается тем что согласно способу получения древесноволйкнистой массы, включающему пропаривание измельченного лигноделг:люлозного материала, размол и обработку минеральной кислотой, указанну o6pa6o fty лигноцеллюлозного материала осуществляют перед операцией пропарив ания, причем минеральную кислоту берут в количестве 0,9-1,5 мае.ч, на 100 мае,ч, абсолютно сухого исход ного сырья. Кроме того обработку . измельченного лигноцеллюлозного материала минеральной кислотой проводя в течение 6-12 часов. Обработка минеральной кислотой-измельченного лигноцеллюлозного материала перед пропариванием и размолом и проведение указанных операций в присутствии кислоты приводит .к нарушению лигноуглеводных связей, более псЛному ГИДРОЛИЗ гемицеллюлоз, вследствие чего степень размола древесноволокнистой массы увеличивается до 102-182 ДС, выход Сахаров повышается до 17,1-21,8% к весу абсолютно сухого исходного сырья, а энергетические затраты на размол снижаются в 1,6-2,0 раза. Способ осуществляется следующим образом. Измельченный лигноцеллюлозный материал обрабатывают 5-10%-ным раствором серной кислоты из расчета 0,91,5 мае.ч. кислоты на 100 мае.ч. абсолютно сухого исходного сырья путем опрыскивания в процессе его движения на ленточном транспортере в бункер дефибратора. В бункере обработанный материал выдерживают 6-12 ч и после выдерживания или сразу после обработки кислотой подают в дефибратор для пропаривания и размола. Из полученной древесноволокнистой массы извлекают сахара, промывают и фильтруют ее. Промытую таким образом массу используют для формирования поверхностного слоя древесноволокнистых плит или в качестве наполнителя в производстве пластических масс. Сахара направляют на дальнейшую переработку с целью получения кормовой углевод 1ой добавки или микробного (белка . Пример 1, Измельченный лигноцеллюлозный материал обрабатывают 5%-ным раствором серной кислоты и-з расчета 0,9 мае.ч. кислоты на 100 мае.ч. абсолютно сухого исходного сырья путем опрыскивания в процессе его движения на ленточном транспортере в бункер дефибратора. Из бункера обработанный материал подают в дефибратор для пропаривания и размола. Полученная древесноволокнистая масса имеет степень размола 102 ДС, i дeльный расход энергии на размол составил 350 кВт-ч/т, выход .Сахаров 17,1% к весу абсолют: О сухого исходного сырья (а,с.с.). Пример 2 . Процесс ведут аналогично примеру 1, но количество серной кислоты берут из расчета 1,5 мае,ч. на 100 мае.ч. абсолютно сухого исходного сырья. Степень размола полученной древесноволокнистой массы составляет 173 ДС, удельный расход энергии 320 кВт.ч/т, выход Сахаров 19,8% а,с.с. Пример 3. Процесс ведут аналогично примеру 1, но обработанный серной кислотой измельченный лигноцеллюлозный материаш выдерживают в бункере в течение 6 ч. Степень размола при этом составляет 158 ДС, удельный расход энергии 320 кВтЧ/т выход Сахаров 20,4% а.с,с. Пример 4. Процесс ведут ана логично примеру 1, но обработанный серной кислотой измельченный лигноцеллюлознЫй материал выдерживают в бункере в течение 12 ч. Степень разм ла древесноволокнистой массы составляет 182 ДС,удельный расход энергии 265 кВт.ч/т,выход Сахаров 21,8%а.с. Пример 5. Процесс ведут ан логично примеру 1, но количество серной кислоты берут из расчета 0,39 мае,ч. на 100 мае,ч. абсолютно сухого исходного сырья. Степень размола полученной древесноволокнис той массы составляет 22 ДС, удельный расход энергии 555 кВт.ч/т, выход Сахаров 3% а,с.с, Результаты в сравнении с прототи пом приведены в таблице, Из таблицы видно, что расход минеральной кислоты, взятый из расчет 0,9-1,5 мае.ч, кислоты на 100 мае.ч абсолютно сухого исходного сырья яв ляется оптимальным. При уменьшении расхода кислоты не происходит глубо кого нарушения лигноуглеводных связей и гидролиза гемицеллюлоз, а при расходе кислоты выше указанных пределов эффективность способа не повышается. Получение древесноволокнистой массы предложенным способом по сравнению с известным позволяет увеличить степень размола древесноволокнистой маесы, снизить энергетические затраты, повысить РЧХОД еахаров, а также расширить сырьевую базу путем испсльзования щепы, опилок, стружек, а также древесных отходов различных. пород древесины, тогда как в извест«ом способе используют только дре- весную щепу лиственных пород. Полученная древесноволокнистая масса тонкого помола имеет приятный коричневый цвет, использование ее для формирования поверхностного слоя древесноволокнистых плит улучшает их товарный вид что исключает необходимость дополнительной обработки поверхности плит, повышает их плотность, прочность и уменьшает водопоглощение. При использовании полученной древесноволокнистой массн в качестве наполнителя в производстве пластмасс улучшаются их физико-механические свойства, такие как водрпоглощение, текучесть, твердость. Предлагаемый способ позволяет, кроме того, получить раствор, в состав которого входит глюкоза, галактоза, манноза, арабиноза, ксилоза, и кот тррый может быть использован в качестве кормовой углеводной добавки или как сырье для получения кмкробного белкд.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления древесноволокнистых плит | 1981 |

|

SU1105318A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛИТНОГО КОМПОЗИТНОГО МАТЕРИАЛА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2008 |

|

RU2404048C2 |

| Способ изготовления древесноволокнистых плит | 1981 |

|

SU1008327A1 |

| Способ получения массы для изготовления волокнистых плит | 1977 |

|

SU732145A1 |

| Способ изготовления древесноволокнистых плит | 1987 |

|

SU1420092A1 |

| Способ производства древесно-волокнистых плит | 1983 |

|

SU1133098A1 |

| Способ получения кормовой добавки из древесных отходов | 1987 |

|

SU1509016A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОВОЛОКНИСТЫХ ПОЛУФАБРИКАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2483150C2 |

| Способ получения древесноволокнистых плит | 1980 |

|

SU943367A1 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 2011 |

|

RU2484955C2 |

1. СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОВОЛОКНИСТОЙ МАССЫ, включающий пропаривание измельченного лигноцеллюлозного материала, размол и обработ ку минеральной кислотой, о т л и чающийс я тем, что, с целью увеличения степени размола массы и повышения выхода Сахаров при одновременном снижении энергетических затрат, обработку минеральной кислотой осуществляют перед пропариванием. 2.Способ по п. 1,отлича ющ и и с я тем, что минеральную кислоту берут в количестве 0,9-1,5 мае. ч. на 100 мае. ч. абсолютно сухого измельченного лигноцеллюлозного материала. 3.Способ по п. 1, отлича ющ и и с я тем, что обработку минеральной кислотой.проводят в течение 612 ч. СП

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технология древесноволокнистых плит, М., Лесная промькаленность, 1971 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления древесноволокнистых плит | 1977 |

|

SU638485A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-07-15—Публикация

1983-03-10—Подача