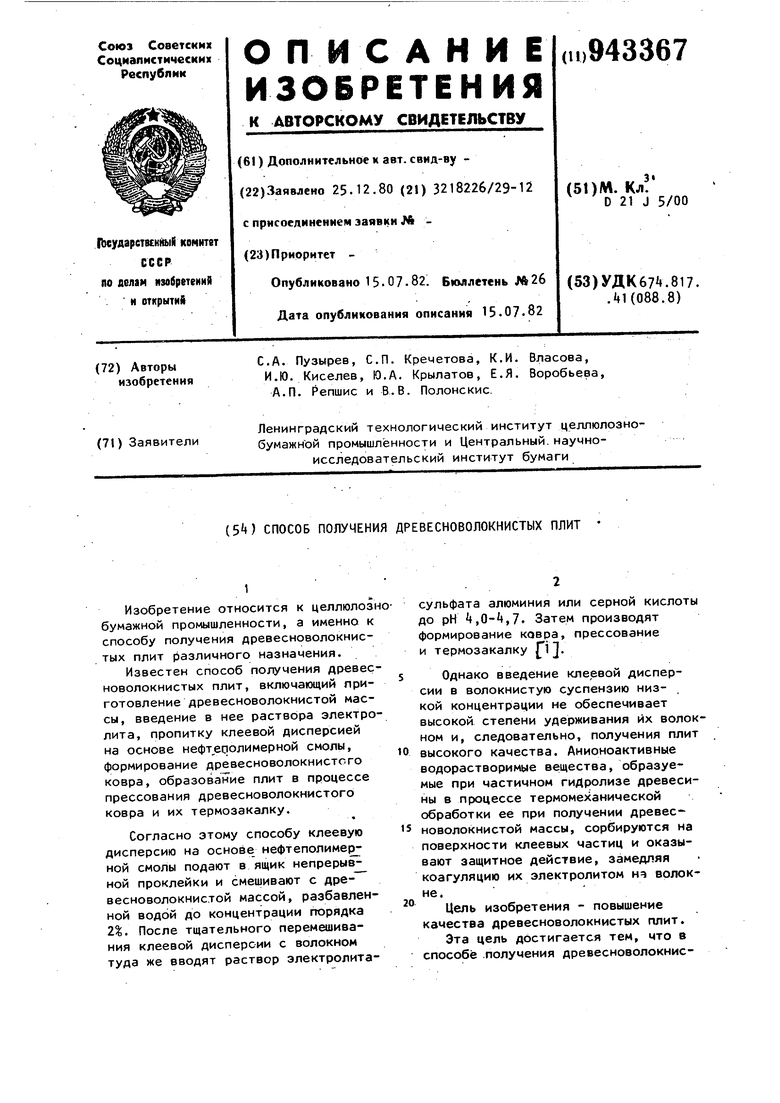

(3) СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления древесноволокнистых плит | 1986 |

|

SU1472546A1 |

| Масса для изготовления древесиноволокнистых плит | 1976 |

|

SU647134A1 |

| Состав для изготовления волокнистого материала | 1980 |

|

SU910908A1 |

| Масса для изготовления древесно-волокнистых плит | 1982 |

|

SU1028698A1 |

| Способ изготовления древесноволокнистых плит из лигноцеллюлозных волокон | 1981 |

|

SU1036568A1 |

| Состав для проклейки волокнистых материалов | 1979 |

|

SU855103A1 |

| Масса для изготовления древесноволокнистых плит | 1978 |

|

SU737238A1 |

| Бумажная масса | 1980 |

|

SU926139A1 |

| Способ изготовления профильных древесноволокнистых плит | 1982 |

|

SU1071449A1 |

| Состав для проклейки волокнистыхМАТЕРиАлОВ | 1979 |

|

SU796291A1 |

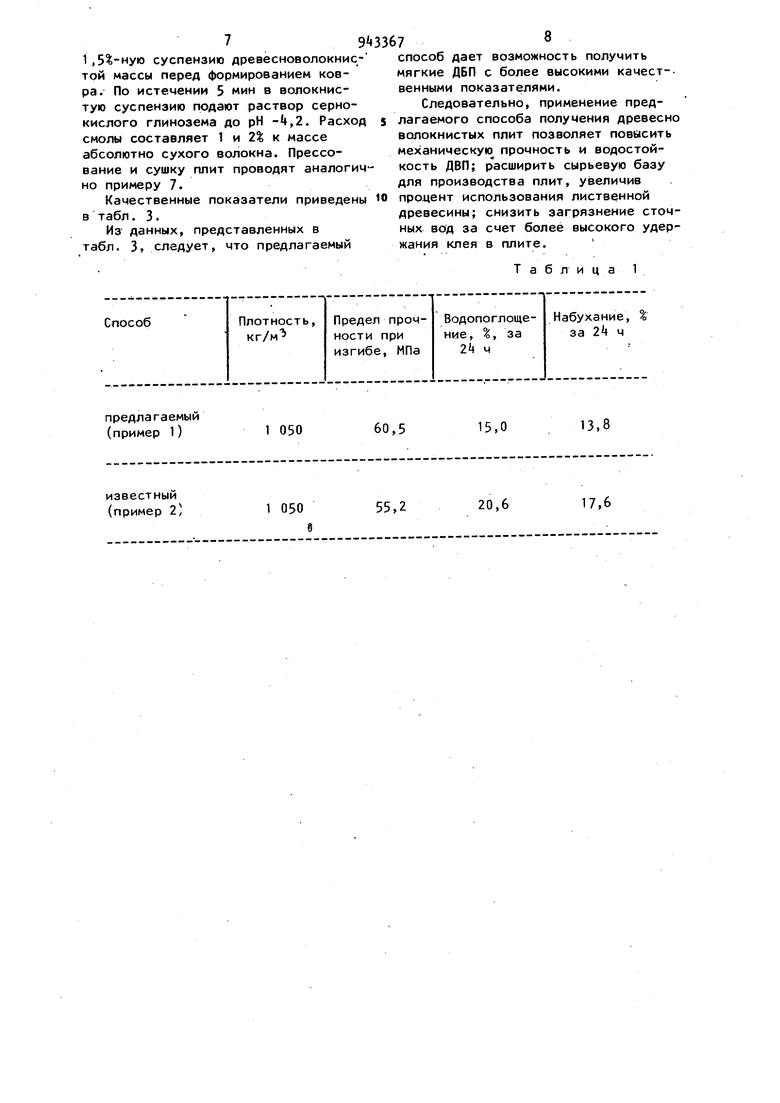

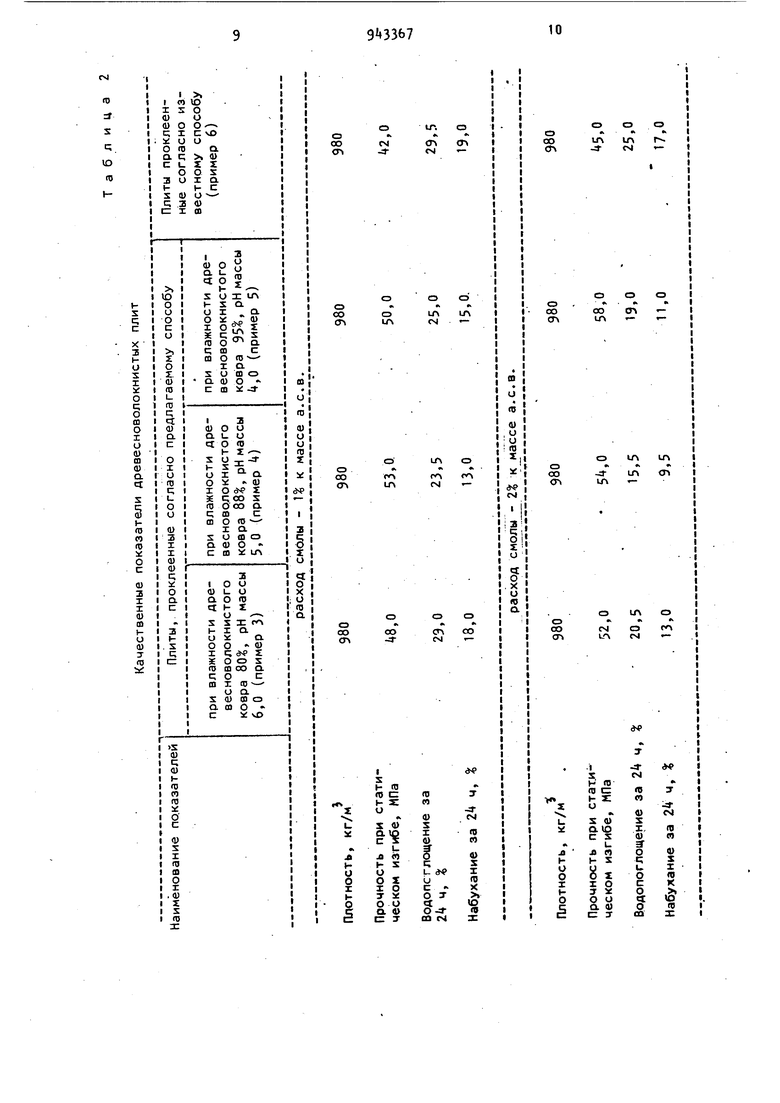

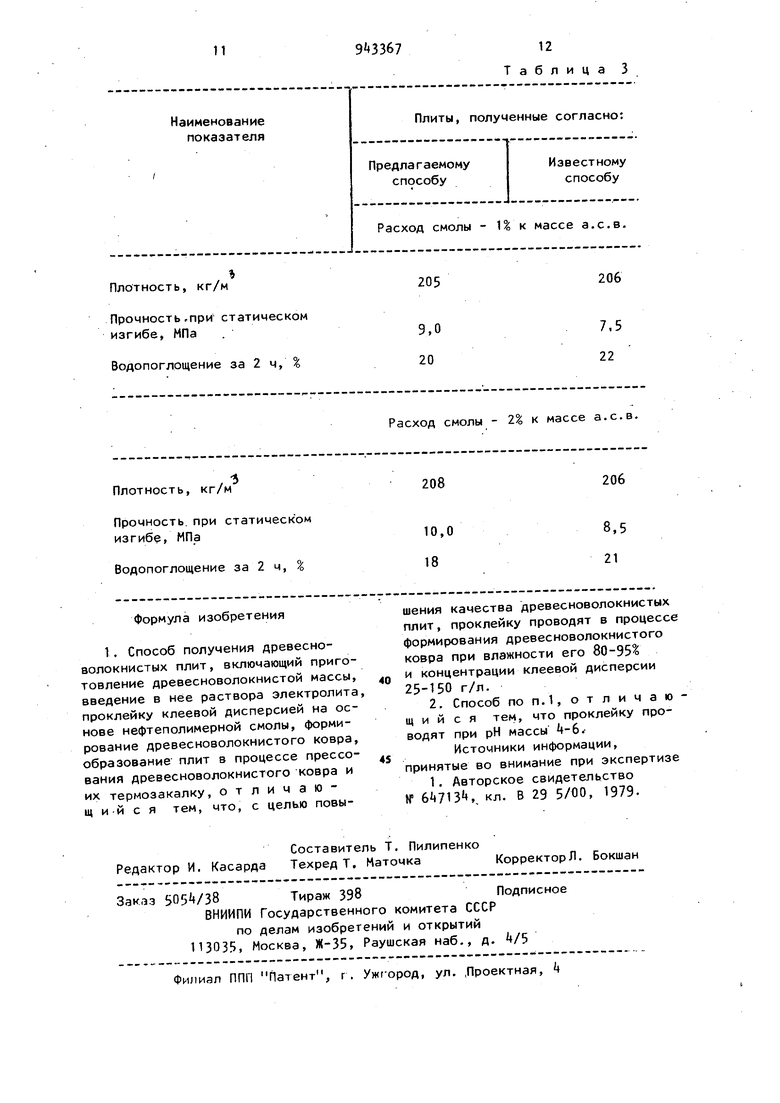

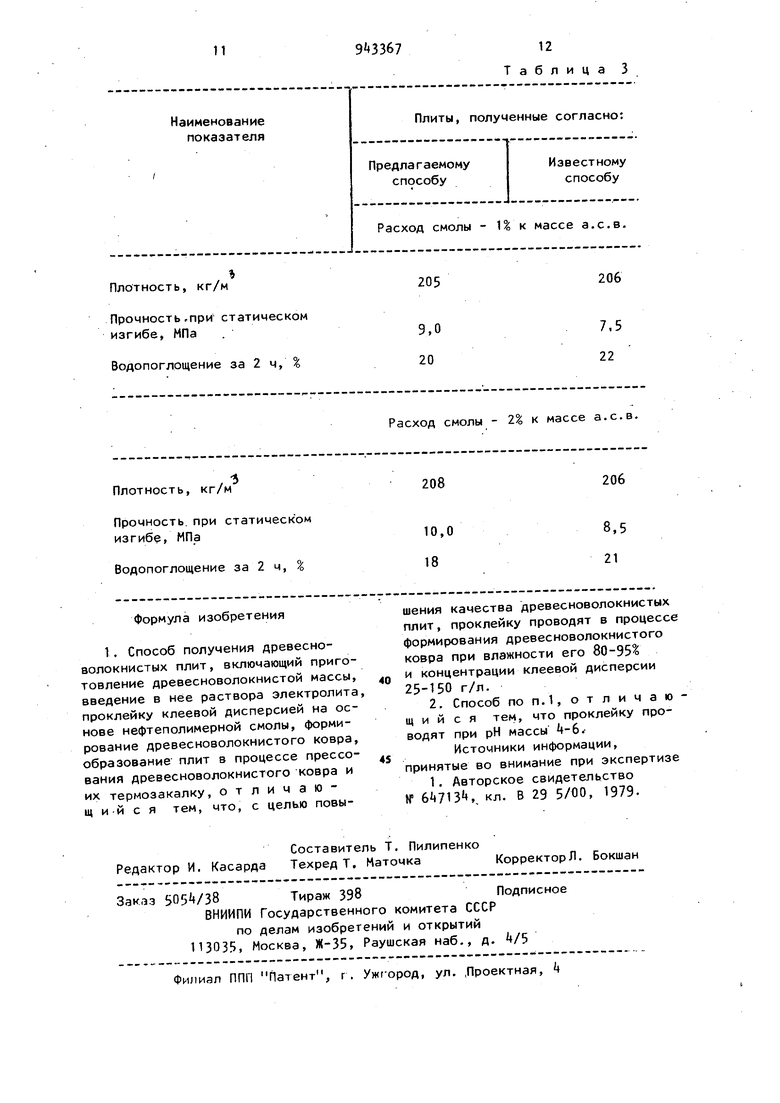

Изобретение относится к целлюлоз бумажной промышленности, а именно к способу получения древесноволокнистых плит |Ьазличного назначения. Известен способ получения древес новолокнистых плит, включающий приготовление древесноволокнистой массы, введение в нее раствора электро лита, пропитку клеевой дисперсией на основе нефт,еоолимерной смолы, формирование древесноволокнистого ковра, образование плит в процессе прессования древесноволокнистого ковра и их термозакалку. Согласно этому способу клеевую дисперсию на основе нефтеполимер ной смолы подают в ящик непрерыв - ной проклейки и смешивают с древесноволокнистой массой, разбавленной водой до концентрации порядка 2%, После тщательного перемешивания клеевой дисперсии с волокном туда же вводят раствор электролитасульфата алюминия или серной кислоты до рН 4,0-,7. Затем производят формирование ковра, прессование и термозакалку П. Однако введение клеевой дисперсии в волокнистую суспензию низкой концентрации не обеспечивает высокой степени удерживания их волокном и, следовательно, полумения плит высокого качества. Анионоактивные водорастворимые вещества, образуемые при частичном гидролизе древесины в процессе термомеханической обработки ее при получении древесноволокнистой массы, сорбируются на поверхности клеевых частиц и оказывают защитное действие, замедляя коагуляцию их электролитом нч волокне. Цель изобретения - повышение качества древесноволокнистых плит. Эта цель достигается тем, что в способе .получения древесноволокнистых плит, включающем приготовление древесноволокнистой массы, введение в нее раствора электролита, проклей ку клеевой дисперсией на основе нефтеполимерной смолы, формирование древесноволокнистого ковра, образование плит в процессе прессования древесноволокнистого ковра и их тер мозакалку, проклейку проводят в про цессе формирования древесноволокнис того ковра при влажности его и концентрации клеевой дисперсии 25-150 г/л. Проклейку проводят при рН массы -6. Способ осуществляют следующим образом. Древесноволокнистую массу, полученную путем пропарки щепы и размол ее в дефибраторе и рафинаторе, разбавляют водой до концентрации поряд ка 2 и подают в смесительный ящик куда вводят раствор электролита до рН массы 4,0-6,0. Из смесительного ящика древесноволокнистая масса посг пает в напорный ящик отливной машины и затем на сетку, где формируется ковер.Клеевую дисперсию при концент рации, сухого вещества 25-150 г/л вводят в формируемый ковер при влаж ности его 80-95. Введение клвьевой дисперсии осуществляют путем налива распыления или с помощью вальцов. Затем происходит дальнейшее формиро вание ковра в процессе прессования в мокрых прессах. Влажность древесноволокнистого ковра после прессования составляет 70-75. Прессование проводят по известному режиму з гидравлическом прессе при 190-220 С л f гО r ермозакалку плит проводят при 1Ь5 С в течение -х ч, увлажнение - в тече ние 8 ч доравнрмерной влажности. Спо соб испытан в производственных условиях. Для проклейки используют клеевые дисперсии, полученные путем диспергирования расплава нефтеполимерной смолы в водном растворе щелочи. В качестве эмульгатора используют мыла синтетических жирных кислот в количестве Зо к массе смолы. рН дисперсии находится в пределах 9-10, размер.частиц 0,5-1,5 мкм. Пример 1. Твердые древесноволокнистые плиты получают из древес новолокиисгой массы со степенью помола 19-. 1 ДС, полученной из щепы С содержанием 70 лиственных и 30% хвойных пород древесины. Используют клеевую дисперсию на основе немодифицированной нефтеполимерной смолы с концентрацией сухого вещества 50 г/г Проклейку проводят в процессе формирования коара при влажности его 80., что соответствует положению устройства для введения проклеивающего состава на участке вакуум-отсасывающей системы плоскосеточной отливной машины. Проклейку проводят при рН массы 6. Расход смолы при этом составляет % к массе абсолютно сухого волокна. Прессование плит проводят в горячем прессе при 190-220С по известному режиму. Термозакалку осуществляют при в течение ч. Увлажнение в течение 8 ч до равновесной влажности. Качественные показатели плит приведены в табл. 1. П р и м е р 2. Для сравнения из той же древесноволокнистой массы и с применением той же клеевой дисперсии получают твердые древесноволокнистые плиты по известному способу. Для этого клеевую дисперсию подают в ящик непрерывной проклейки, смешивают с разбавленной до 1.% древесноволокнистой .массой, затем туда же вводят раствор электролита и производят формирование ковра. Прессование и термозакалку проводят также как в примере 1. Качественные показатели плит приведены в табл. 1 Из представленный в табл. 1 данных видно, что предлагаемый способ позволяет снизить за счет более высокого удержания смолы волокном показатель водопоглащения на 5,6%, набухания на ,2%, увеличить прочность при статическом изгибе на 5 МПа. При этом плиты, полученные по предлагаемому способу, имеют более облагороженный вид и темный оттенок за счет равномерного распределения клеевой дисперсии по поверхности и толщине древесноволокнистого ковра. Кроме того, при осуществлении данного способа значительно снижается загрязнение сточных вод, так как степень удержания смолы волокном повышается от 5 60% до 85-95%. Пример 3. Твердые древесноволокнистые плиты получают из древесноволокнистой массы со степенью помола 1 4-15 ДС, полученной из щепы с содержанием 50% лиственных пород (в основном осины с высоким содержанием гнили) и 50% хвойных пород. Проклейку проводят при концентрации клеевой дисперсии 25 г/л, рН массы 6 и влажности ковра 80%. Расход смолы составляет 2% к массе абсолютно сухого волокна. Прессование и термозакалку проводят аналогично прчмеру Качественные показатели плит приведены в табл. 2. Пример 4. Твердые древесноволокнистые плиты получают из той же массы, что и в примере 3- Перед формованием в массу вводят серную кислоту до рН массы 4,5. Проклейку проводят при концентрации клеевой дисперсии 150 г/г и влажности ковра . Расхол смолы составляет 1 и 2% к массе абсолютно сухого волокна Прессование и термозакалку проводят аналогично примеру 1. Качественные показатели плит приведены в табл. 2 Пример 5- Твердые древесноволокнистые плиты получают аналогично примеру 1, но при рН массы 4, концентрации клеевой дисперсии 50 г/ влажности ковра 95. Качественные показатели приведены в табл. 2. Пример 6. Для сравнения из той же древесноволокнистой массы что и в примерах 3-5 получают твердые древесноволокнистые плиты по известному способу. Клеевую дисперсию на основе нефтеполимерной смолы при концентрации 50 г/л вводят в ящик непрерывной проклейки, туда же вводят серную кислоту до достижения рН i,0-4,5. Расход смолы 1 и 2% к массе абсолютно сухого волокна.Качественные показатели плит приведены в табл. 2. Представленные в табл. 2 данные п казывают, что при одном и том же рас ходе смолы к массе волокна предлагае мый способ позволяет получить плиты с более высокими показателями физико механических свойств. Так, предлагае мый способ позволяет снизить показатель водопоглощения на б-9,5%, набухания на 6-7%, увеличить прочность п статическом изгибе на 28-38%. Кроме того, из представленных данных следует, что предлагаемый спосЬб позвол ет снизить расход смолы в два раза. При этом плиты, полученные по предла гаемому способу, имеют более облагор женный вид и темный оттенок за счет равномерного распределения клеевой дисперсии по поверхности и толщине древесноволокнистого ковра. Проведение операции проклейки плит в указанных-пределах влажности древесноволокнистого ковра обеспечивает наиболее полное распределение и удержание клеевой дисперсии по тол|1 ине древесноволокнистого ковра в процессе его формирования. При влажности ковра ниже 60% клеевая дисперсия закрепляется на поверхности ковра и глубокого проникновения проклеивающего состава по толщине не происходит. При влажности ковра выше 95% значительная часть клеевой дисперсии уходит с отходящими водами. Соответственно и в том и в другом случае ухудшаются качественные показатели плит. При использовании клеевых составов с высоким содержанием сухого вещества (150 г/л) значительная часть клеевых частиц будет находиться на поверхности ковра вследствие повышенной вязкости проклеивающего состава. Использование клеевого состава с пониженным содержанием сухого вещества приводит к тому, что часть его теряется при принудительном обезвоживании. Оптимальной конЦентрацией клеевой дисперсии, как показали исследования, является концентрация 50-75 г/л. В этом случае создаются условия для равномерного распределения проклеивающего состава по толщине ковра. Пример 7. Получают мягкие древесноволокнистые плиты из древесноволокнистой массы с содержанием 40% хвойных пород. Перед формированием в массу вводят раствор серно кислого глинозема до рН 4-5. Проклейку проводят при концентрации клеевой дисперсии 50 г/л и влажности древесноволокнистого ковра 88%. Расход смолы составляет 1 и 2% к массе абсолютно сухого волокна. Плиты формируют в отливной машине фирмь- Цекоп и лабораторном мокром прессе, затем подвергают сушке при в течение 2 ч. Качественные показатели плит приведены в табл. 3. Пример 8. Для сравнения ягкие древесноволокнистые плиты из ой же массы и с той же клеевой дисерсией получают по известному спообу. Клеевую дисперсиУз вводят в

три массы перед формированием ковра. По истечении 5 мин в волокнистую суспензию подают раствор сернокислого глинозема до рН -k,2. Расход смолы составляет 1 и 2 к массе абсолютно сухого волокна. Прессование и сушку плит проводят аналогично примеру 7. Качественные показатели приведеныО в табл. 3. Из данных, представленных в табл. 3, следует, что предлагаемый

предлагаемый (пример 1)

1 050

известный (пример 2)

1 050

мягкие ДБП с более высокими качест-. венными показателями.

Следовательно, применение предлагаемого способа получения древесно волокнистых плит позволяет повысить механическую прочность и водостойкость ДВП; расширить сырьевую базу для производства плит, увеличив

13,8

60,5

15,0

17,6

20,6

55,2 продент использования лиственной древесины; снизить загрязнение сточных вод за счет более высокого удержания клея в плите. Таблица 1

Г-4 (О

:J

з: с; ю го

Авторы

Даты

1982-07-15—Публикация

1980-12-25—Подача