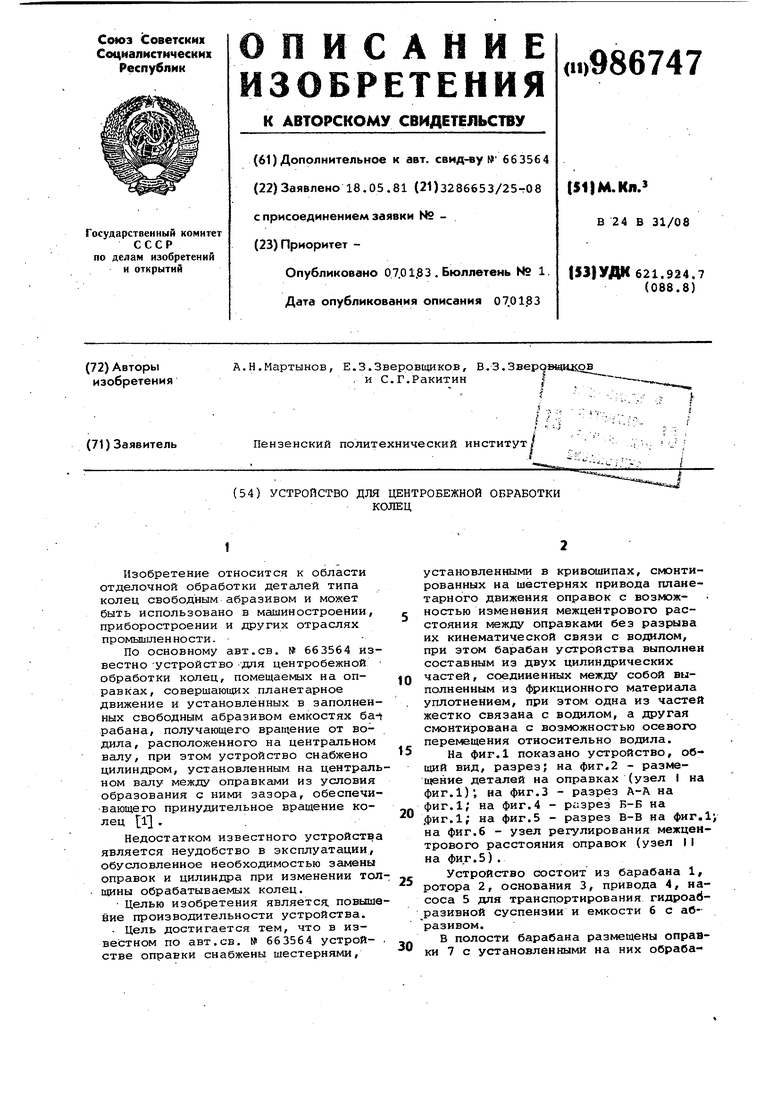

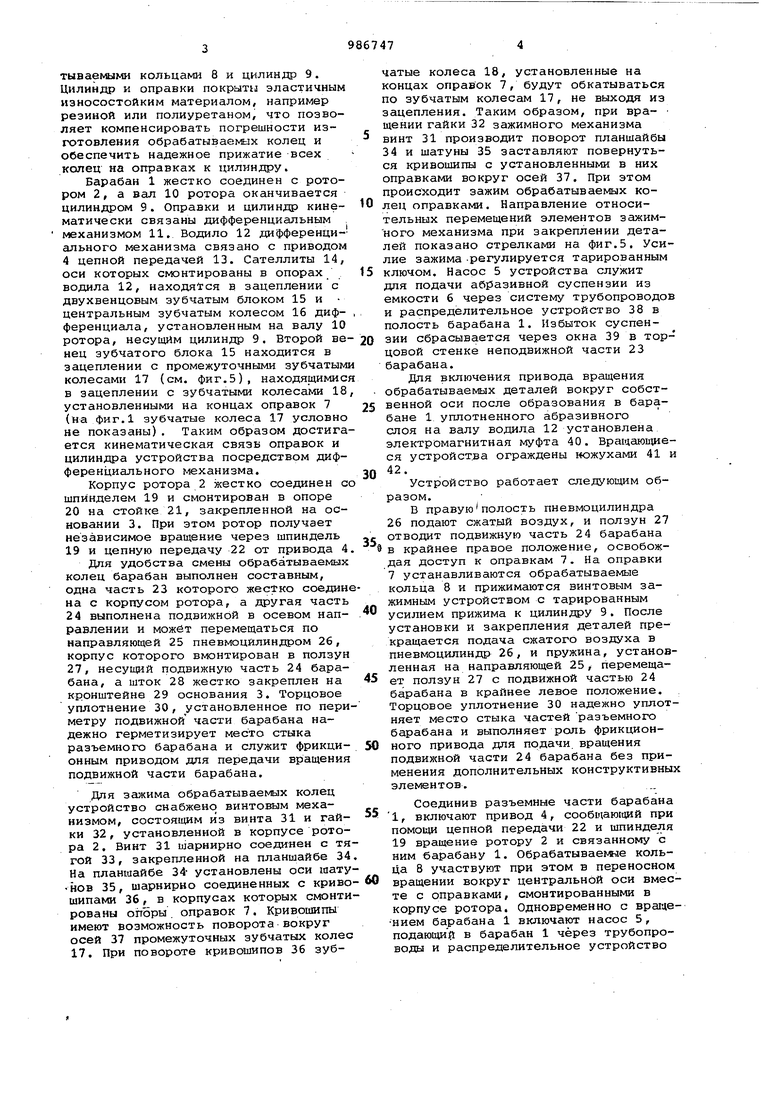

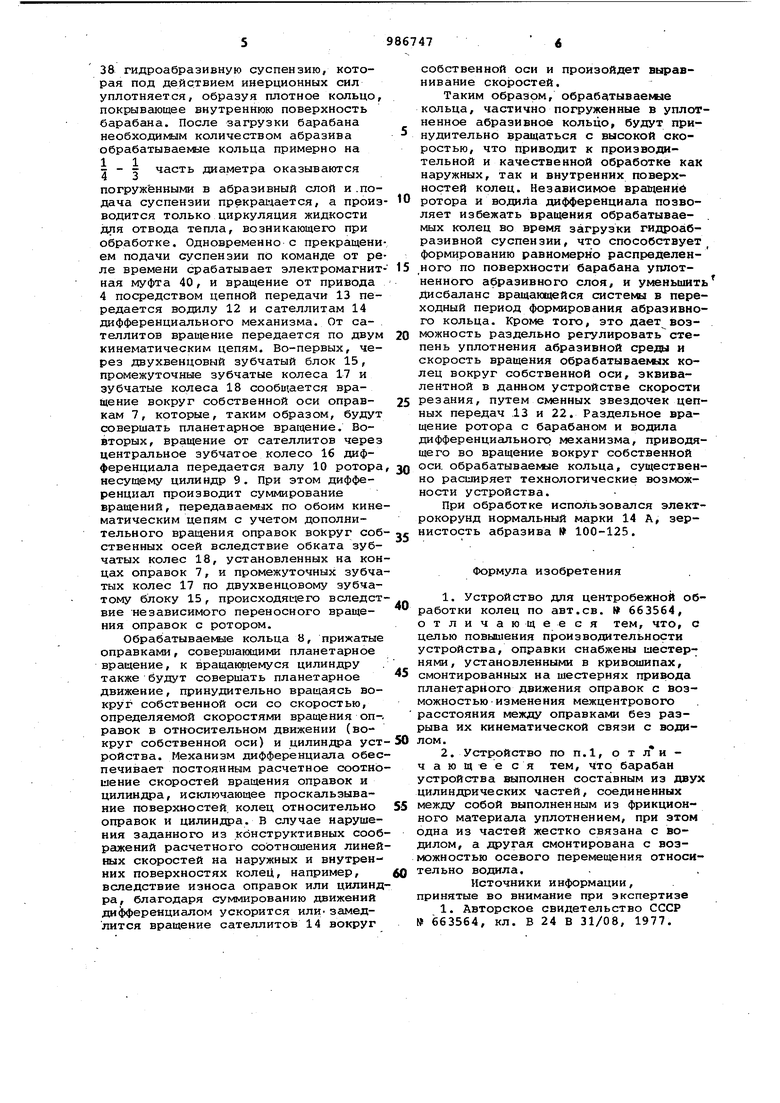

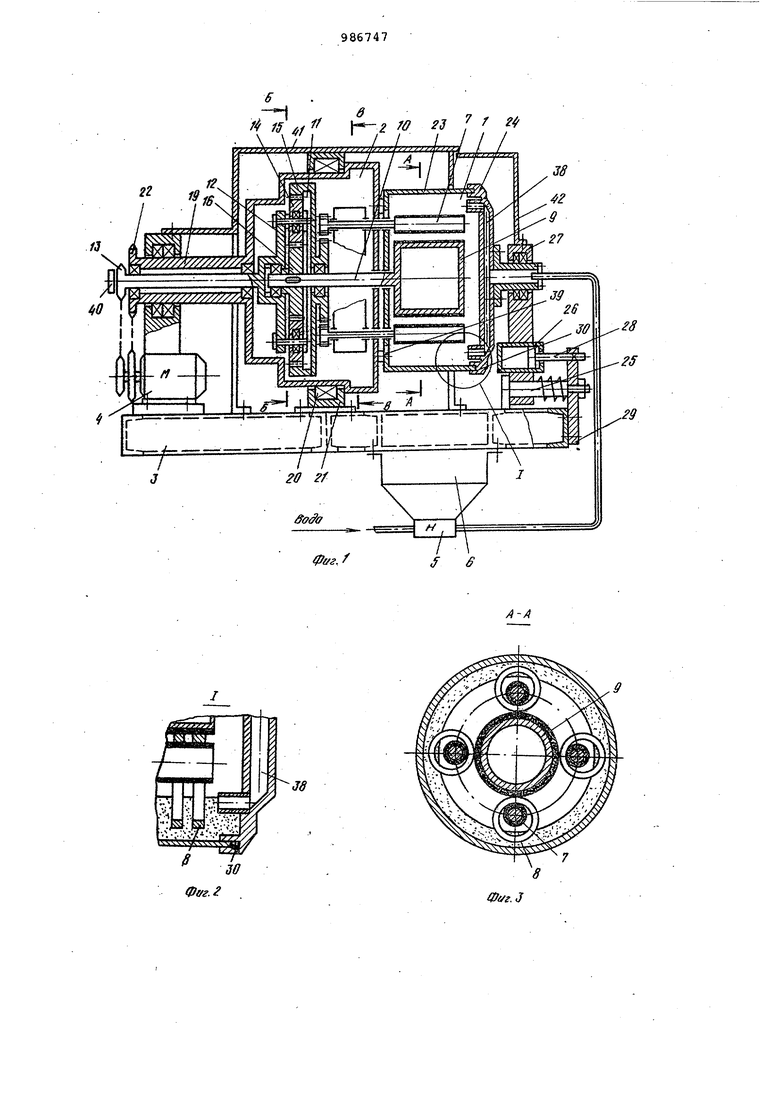

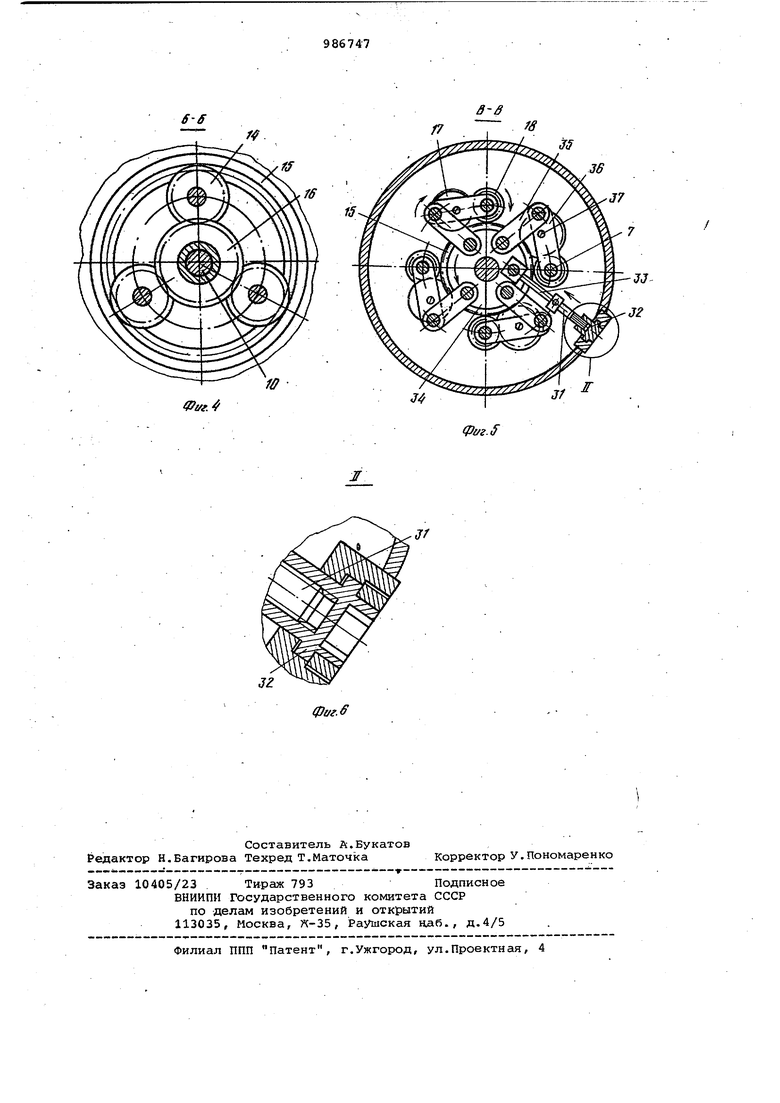

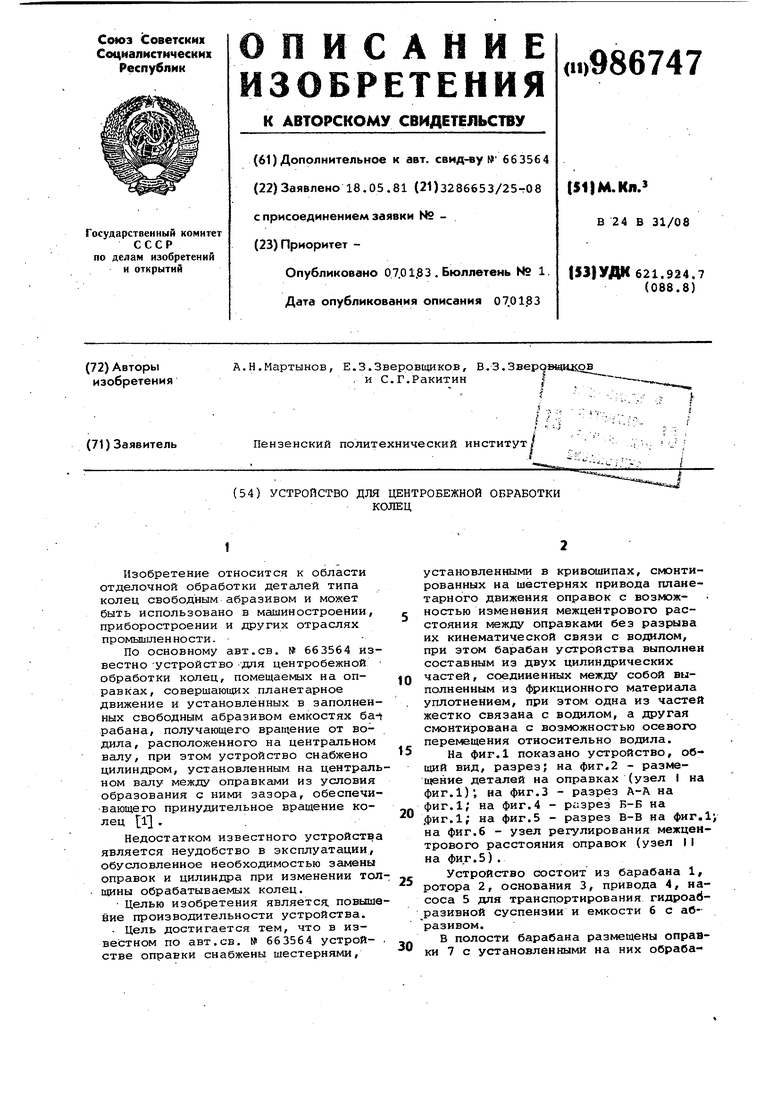

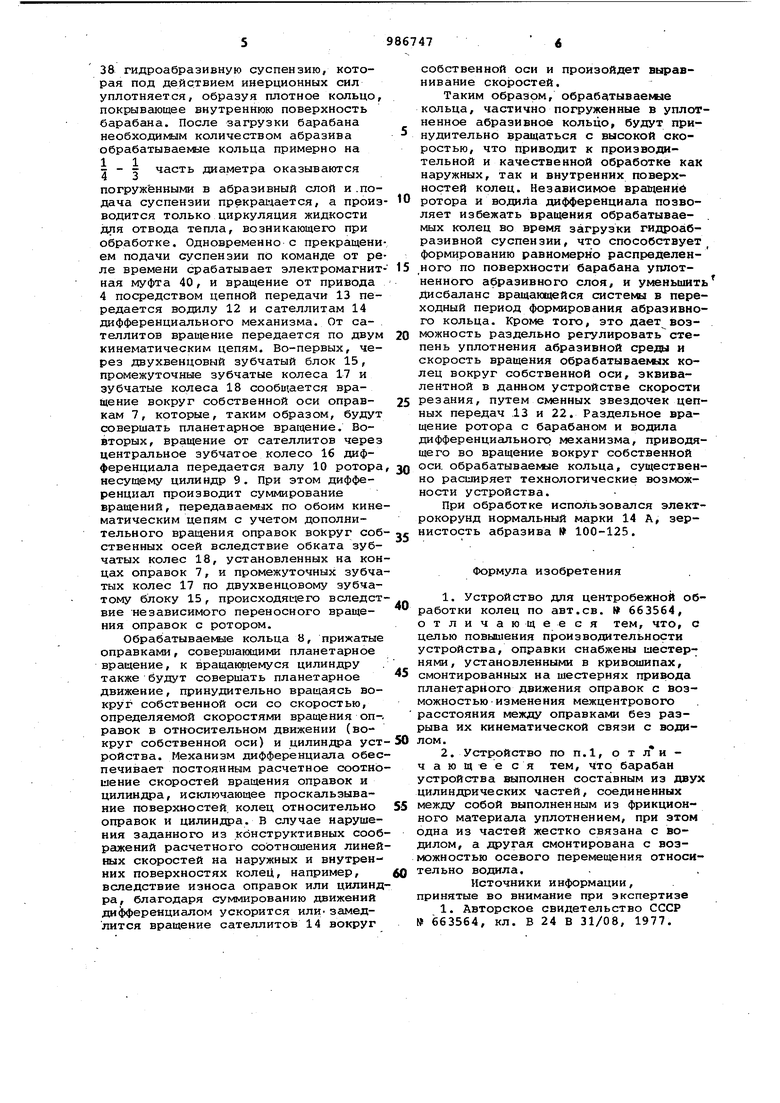

тываека ми кольцами 8 и цилиндр 9. Цилиндр и оправки покрыты эластичным износостойким материалом, например резиной или полиуретаном, что позволяет компенсировать погрешности изготовления обрабатываемых колец и обеспечить надежное прижатие всех колец на оправках к цилиндру. Барабан 1 жестко соединен с ротором 2, а вал 10 ротора оканчивается цилиндром 9. Оправки и цилиндр кинематически связаны дифференциальным механизмом 11. Водило 12 дифференциального механизма связано с приводом 4 цепной передачей 13. Сателлиты 14, оси которых смонтированы в опорах водила 12, находятся в зацеплении с двухвенцовым зубчатым блоком 15 и центральным зубчатым колесом 16 дифференциала, установленным на валу 10 ротора, несущим цилиндр 9. Второй ве нец зубчатого блока 15 находится в зацеплении с промежуточными зубчатым колесами 17 (см. фиг.5), находящимис в зацеплении с зубчатыми колесами 18 установленными на концах оправок 7 (на фиг.1 зубчатые колеса 17 условно не показаны), Таким образом достига ется кинематическая СВЯЗБ оправок и цилиндра устройства посредством дифференциального механизма. Корпус ротора 2 жестко соединен с шпинделем 19 и смонтирован в опоре 20 на стойке 21, закрепленной на основании 3. При этом ротор получает независимое вращение через шпиндель 19 и цепную передачу 22 от привода 4 Для удобства смены обрабатываемых колец барабан выполнен составным, одна часть 23 которого жестко соедин на с корпусом ротора, а другая часть 24 выполнена подвижной в осевом направлении и может перемещаться по направляющей 25 пневмоцйлиндром 26, корпус которого вмонтирован в ползун 27, несущий подвижную часть 24 барабана, а шток 28 жестко закреплен на кронштейне 29 основания 3. Торцовое уплотнение 30, установленное по пери метру подвижной части барабана надежно герметизирует место стыка разъемного барабана и служит фрикционным приводом для передачи вращения подвижной части барабана. Для зажима обрабатываег ых колец устройство снабжено винтовым механизмом, состоящим из винта 31 и гайки 32, установленной в корпусе ротора 2. Винт 31 шарнирно соединен с тя гой 33, закрепленной на планшайбе 34 На планшайбе 34- установлены оси шату нов 35, шарнирно соединенных с криво шипают 36, в корпусах которых смонти рованы опоры, оправок 7. Кривошипы имеют возможность поворота вокруг осей 37 промежуточных зубчатых колес 17. При повороте кривошипов 36 зубчатые колеса 18, установленные на концах оправок 7, будут обкатываться по зубчатым колесам 17, не выходя из зацепления. Таким образом, при вра- щении гайки 32 зажимного механизма винт 31 производит поворот планшайбы 34 и шатуны 35 заставляют повернуться кривошипы с установленными в них оправками вокруг осей 37. При этом происходит зажим обрабатываемых колец оправками. Направление относительных перемещений элементов зажимного механизма при закреплении деталей показано стрелками на фиг.5. Усилие зажима -регулируется тарированным ключом. Насос 5 устройства служит для подачи абразивной суспензии из емкости 6 через систему трубопроводов и распределительное устройство 38 в полость барабана 1. Избыток суспензии сбрасывается через окна 39 в торцовой стенке неподвижной части 23 барабана. Для включения привода вращения обрабатываемых деталей вокруг собственной оси после образования в барабане 1 уплотненного абразивного слоя на валу водила 12 установлена электромагнитная муфта 40. Вращаюьи еся устройства ограждены кожухами 41 и 42. Устройство работает следующим образом. В правую полость пневмоцилиндра 26 подают сжатый воздух, и ползун 27 отводит подвижную часть 24 барабана в крайнее правое положение, освобождая доступ к оправкам 7. На оправки 7 устанавливаются обрабатываемые кольца 8 и прижимаются винтовым зажимным устройством с тарированным усилием прижима к цилиндру 9. После установки и закрепления деталей прекращается подача сжатого воздуха в пневмоцилиндр 26, и пружина, установленная на направляющей 25 перемещает ползун 27 с подвижной частью 24 барабана в крайнее левое положение. Торцовое уплотнение 30 надежно уплотняет место стыка частей разъемного барабана и выполняет роль фрикционного привода для подачи, вращения подвижной части 24 барабана без применения дополнительных конструктивных элементов. Соединив разъемные части барабана 1, включают привод 4, сообщающий при помощи цепной передачи 22 и шпинделя 19 вращение ротору 2 и связанному с ним барабану 1. Обрабатываемые кольца 8 участвуют при этом в переносном вращении вокруг центральной оси вместе с оправками, смонтированными в корпусе ротора. Одновременно с вршцением барабана 1 включают насос 5, подающий в барабан 1 через трубопроводы и распределительное устройство 38 гидроабразивную суспензию, которая под действием инерционных сил уплотняется, образуя плотное кольцо, покрывающее внутреннюю поверхность барабана. После загрузки барабана необходимым количеством абразива обрабатываемое кольца примерно на 3- часть диаметра оказываются погружёнными в абразивный слой и.подача суспензии прекращается, а произ водится только циркуляция жидкости для отвода тепла, возникающего при обработке. Одновременно с прекращени ем подачи суспензии пО команде от ре ле времени срабатывает электромагнит ная муфта 40, и вращение от привода 4посредством цепной передачи 13 передается водилу 12 и сателлитам 14 дифференциального механизма. От сателлитов вращение передается по двум кинематическим цепям. Во-первых, через двухвенцовый зубчатый блок 15, промежуточные зубчатые колеса 17 и зубчатые колеса 18 сообщается вращение вокруг собственной оси оправкам 7, которые, таким образом, будут совершать планетарное вращение. Вовторых, вращение от сателлитов через центральное зубчатое колесо 16 дифференциала передается валу 10 ротора несущему цилиндр 9. При этом дифференциал производит суммирование вращений, передавaeMiax по обоим кине матическим цепям с учетом дополнительного вращения оправок вокруг соб ственных осей вследствие обката зубчатых колес 18, установленных на кон цах оправок 7, и промежуточных зубча тых колес 17 по двухвенцовому зубчатому блоку 15, происходящего вследст вие независимого переносного вращения оправок с ротором. Обрабатываемые кольца 8, прижатые оправками, совершающими планетарное вращение, к вращаняпемуся цилиндру также будут совершать планетарное движение, принудительно вращаясь вокруг собственной оси со скоростью, определяемой скоростями вращения оправок в относительном движении (вокруг собственной оси) и цилиндра уст ройства. Механизм дифференциала обес печивает постоянным расчетное соотно шение скоростей вращения оправок и цилиндра, исключающее проскальзывание поверхностей, колец относительно оправок и цилиндра. В случае нарушения заданного из конструктивных сооб ражений расчетного соотношения линей ных скоростей на наружных и внутренних поверхностях колец, например, вследствие износа оправок или цилинд ра, благодаря суммированию движений дифференциалом ускорится или- замедлится вращение сателлитов 14 вокруг собственной оси и произойдет выравнивание скоростей. Таким образом, обрабатываемые кольца, частично погруженные в уплотненное абразивное кольцо, будут принудительно вращаться с высокой скоростью, что приводит к производительной и качественной обработке как наружных, так и внутренних поверхностей колец. Независимое вращение ротора и водила дифференциала позволяет избежать вращения обрабатываемых колец во время загрузки гидроабразивной суспензии, что способствует формированию равномерно распределенного по поверхности барабана уплотненного абразивного слоя, и уменьшить дисбаланс вращающейся системы в переходный период формирования абразивного кольца. Кроме того, это дает возможность раздельно регулировать степень уплотнения абразивной среды и скорость вращения обрабатываемых колец вокруг собственной оси, эквивалентной в данном устройстве скорости резания, путем сменных звездочек цепных передач 13 и 22. Раздельное вращение ротора с барабаном и водила дифференциального 1 юханизма, приводящего во вращение вокруг собственной оси, обрабатываемые кольца, существенно расширяет технологические возможности устройства. При обработке использовался электрокорунд нормальный марки 14 А, зернистость абразива № 100-125. Формула изобретения 1.Устройство для центробежной обработки колец по авт.св. 663564, отличающееся тем, что, с целью повьаиения производительности устройства, оправки снабжены шестернями, установленными в кривсшипах, смонтированных на шестернях привода планетарного движения оправок с возможностью -изменения межцентрового расстояния между оправками без разрыва их кинематической связи с водилом. 2.Устройство по П.1, о т л и чающееся тем, что барабан устройства выполнен составным из двух цилиндрических частей, соединенных между собой выполненным из фрикционного материала уплотнением, при этом одна из частей жестко связана с водилом, а другая смонтирована с возможностью осевого перемещения относительно водила. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 663564, кл. В 24 В 31/08, 1977. ff f « iJt r yJAJil/ifd J Фаг. f f r f f

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центробежной абразивной обработки колец | 1980 |

|

SU929415A2 |

| Устройство для центробежной абразивной обработки колец | 1979 |

|

SU787160A1 |

| Устройство для абразивной обработки деталей | 1981 |

|

SU1007941A1 |

| Устройство для центробежной обработкииздЕлий ТипА КОлЕц | 1978 |

|

SU835718A1 |

| Способ обработки изделий | 1978 |

|

SU680864A2 |

| Устройство для центробежной обработки колец | 1977 |

|

SU663564A1 |

| Способ и устройство для центробежно-шпиндельной обработки поверхностей изделий | 2020 |

|

RU2755328C1 |

| Способ камерной обработки свободным абразивом | 1990 |

|

SU1805012A1 |

| Устройство для центробежной обработки поверхности деталей | 1980 |

|

SU878522A1 |

| Способ центробежной абразивной обработки колец подшипников качения | 2019 |

|

RU2703065C1 |

Фаг.

Фиг.З

SS

ff

Г6

Фг№.

35

36

37

34

Авторы

Даты

1983-01-07—Публикация

1981-05-18—Подача