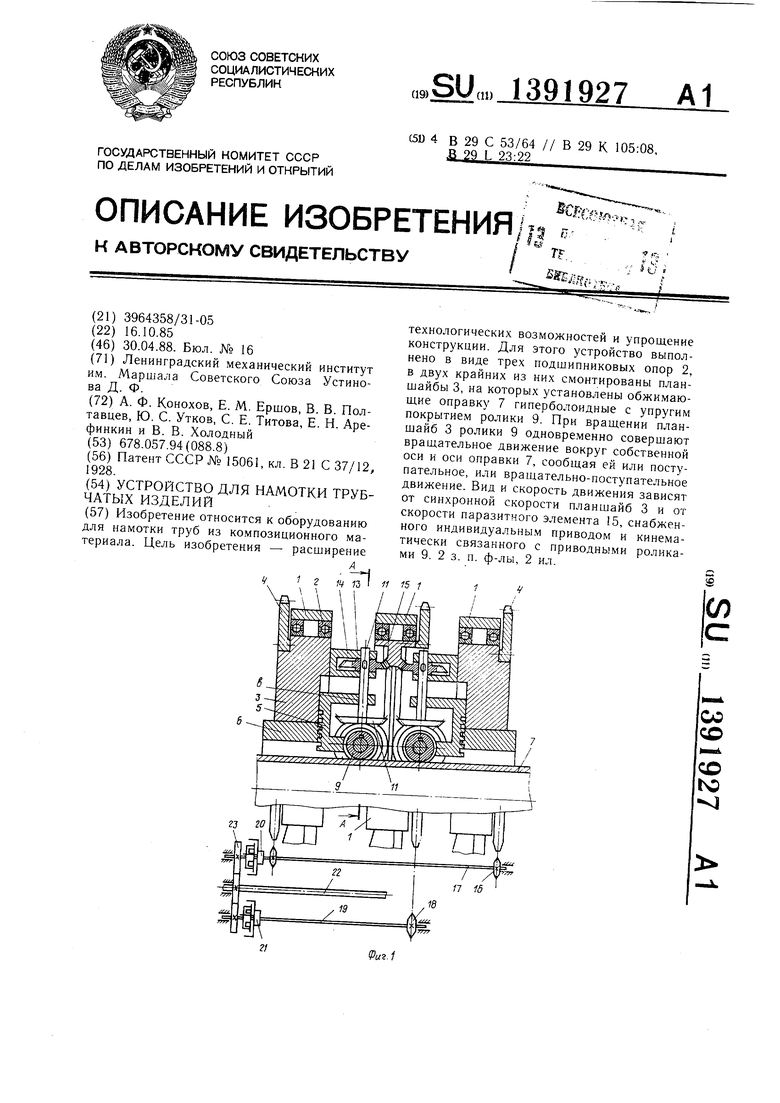

Изобретение относится к оборудованию для общего и химического машиностроения и предназначено в основном для намоточных станков, изготавливающих многослойные трубы из композиционных -материалов методом намотки в токарно-кабельных режимах, а также может быть использовано в станках для обработки глубоких отверстий.

Цель изобретения - расширение технологических возможностей и упрощение конструкции.

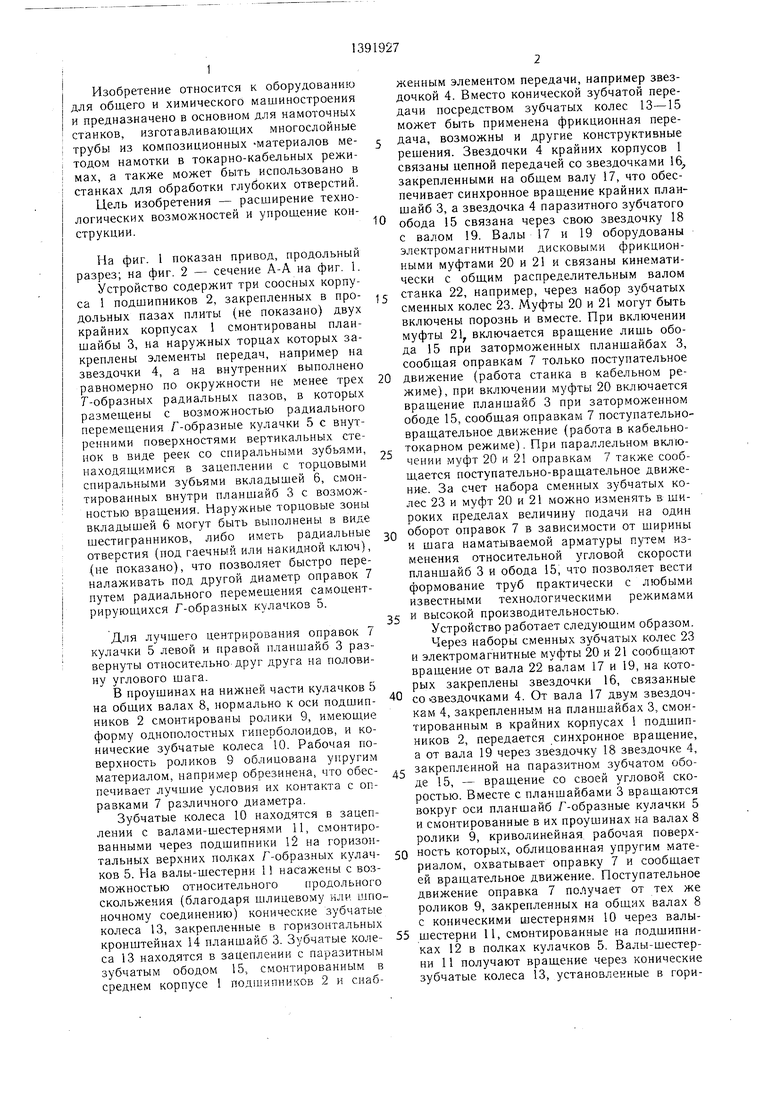

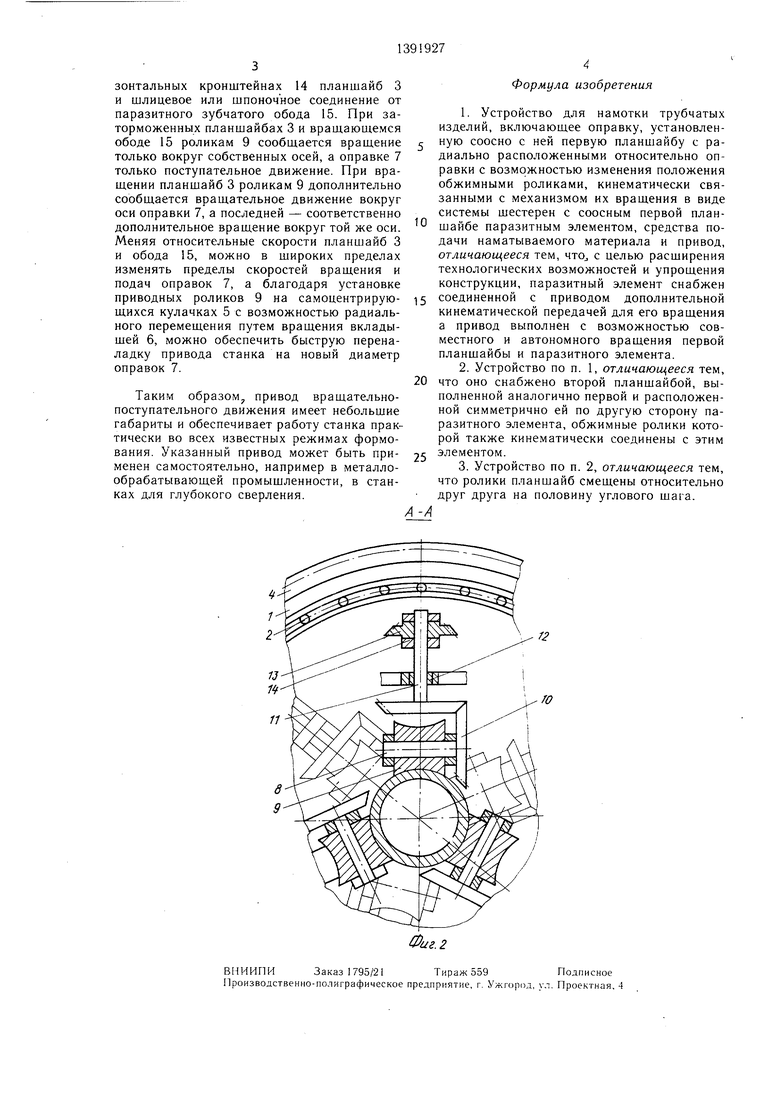

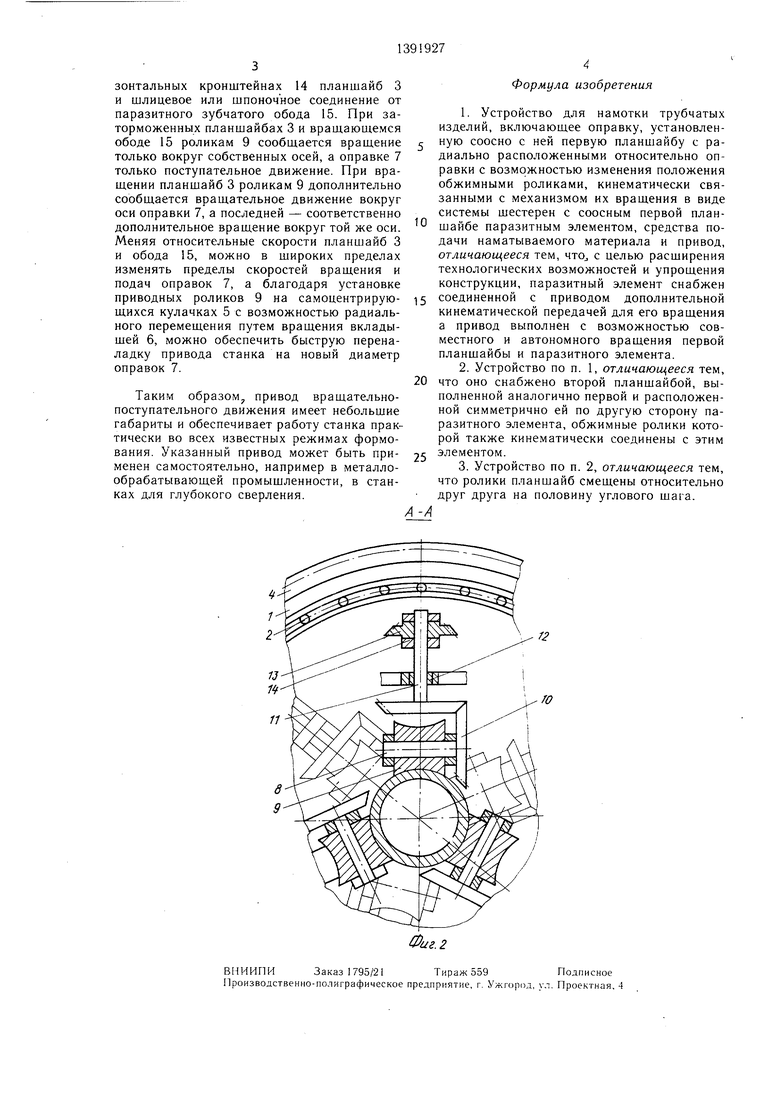

На фиг. 1 показан привод, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1.

Устройство содержит три соосных корпуса 1 подшипников 2, закрепленных в продольных пазах плиты (не показано) двух крайних корпусах 1 смонтированы план- щайбы 3, на наружных торцах которых закреплены элементы передач, например на звездочки 4, а на внутренних выполнено равномерно по окружности не менее трех Т-образных радиальных пазов, в которых размещены с возможностью радиального перемещения Г-образные кулачки 5 с внутренними поверхностями вертикальных стенок Б виде реек со спиральными зубьями, находящимися в зацеплении с торцовыми спиральными зубьями вкладыщей 6, смонтированных внутри планшайб 3 с возможностью вращения. Наружные торцовые зоны вкладышей 6 могут быть выполнены в виде шестигранников, либо иметь радиальные отверстия (под гаечный или накидной ключ), (не показано), что позволяет быстро переналаживать под другой диаметр оправок 7 путем радиального перемещения самоцентрирующихся Г-образных кулачков 5.

Для лучшего центрирования оправок 7 кулачки 5 левой и правой планшайб 3 развернуты относительно друг друга на половину углового шага.

В проушинах на нижней части кулачков 5 на общих валах 8, нормально к оси подшипников 2 смонтированы ролики 9, имеющие форму однополостных гиперболоидов, и конические зубчатые колеса 10. Рабочая поверхность роликов 9 облицована упругим

10

15

20

женным элементом передачи, например звездочкой 4. Вместо конической зубчатой передачи посредством зубчатых колес 13-15 может быть применена фрикционная передача, возможны и другие конструктивные рещения. Звездочки 4 крайних корпусов 1 связаны цепной передачей со звездочками 6 закрепленными на общем валу 17, что обеспечивает синхронное вращение крайних план щайб 3, а звездочка 4 паразитного зубчатого обода 15 связана через свою звездочку 18 с валом 19. Валы 17 и 19 оборудованы электромагнитными дисковыми фрикционными муфтами 20 и 21 и связаны кинематически с общим распределительным валом станка 22, например, через набор зубчатых сменных колес 23. Муфты 20 и 21 могут быть включены порознь и вместе. При включении муфты 21, включается вращение лищь обода 15 при заторможенных планшайбах 3, сообщая оправкам 7 только поступательное движение (работа станка в кабельном режиме), при включении муфты 20 включается вращение планшайб 3 при заторможенном ободе 15, сообщая оправкам 7 поступательно вращательное движение (работа в кабельно- токарном режиме). При параллельном включении муфт 20 и 2 оправкам 7 также сообщается поступательно-вращательное движение. За счет набора сменных зубчатых колес 23 и муфт 20 и 21 можно изменять в широких пределах величину подачи на один 2Q оборот оправок 7 в зависимости от ширины и шага наматываемой арматуры путем изменения относительной угловой скорости планшайб 3 и обода 15, что позволяет вести формование труб практически с любыми известными технологическими режимами и высокой производительностью.

Устройство работает следующим образом.

Через наборы сменных зубчатых колес 23 и электромагнитные муфты 20 и 21 сообщают вращение от вала 22 валам 17 и 19, на которых закреплены звездочки 16, связанные со Звездочками 4. От вала 17 двум звездочкам 4, закрепленным на планщайбах 3, смонтированным в крайних корпусах 1 подшипников 2, передается синхронное вращение, а от вала 19 через звездочку 18 звездочке 4,

25

35

40

материалом, например обрезинена, что обес- д закрепленной на паразитном зубчатом ободе 15, - вращение со своей угловой скоростью. Вместе с планшайбами 3 вращаются вокруг оси планшайб Г-образные кулачки 5 и смонтированные в их проушинах на валах 8 ролики 9, криволинейная, рабочая поверх- 50 ность которых, облицованная упругим материалом, охватывает оправку 7 и сообщает ей вращательное движение. Поступательное движение оправка 7 получает от тех же роликов 9, закрепленных на общих валах 8 с коническими шестернями Ш через валыпечивает лучшие условия их контакта с оправками 7 различного диаметра.

Зубчатые колеса 10 находятся в зацеплении с валами-шестернями 11, смонтированными через подшипники 12 на горизонтальных верхних полках Г-образных кулачков 5. На валы-шестерни 11 насажены с возможностью относительного продольного скольжения (благодаря шлицевому или шпоночному соединению) конические зубчатые колеса 13, закрепленные в горизонтальных

де 15, - вращение со своей угловой скоростью. Вместе с планшайбами 3 вращаются вокруг оси планшайб Г-образные кулачки 5 и смонтированные в их проушинах на валах 8 ролики 9, криволинейная, рабочая поверх- 50 ность которых, облицованная упругим материалом, охватывает оправку 7 и сообщает ей вращательное движение. Поступательное движение оправка 7 получает от тех же роликов 9, закрепленных на общих валах 8 с коническими шестернями Ш через валыкронщтейнах 14 планшайб 3. Зубчатые коле-55 шестерни 11, смонтированные на подшипниса 13 находятся в зацеплении с паразитнымках 12 в полках кулачков 5. Валы-шестерзубчатым ободом 15, смонтированным вни 11 получают вращение через конические

среднем корпусе 1 подшипников 2 и снаб-зубчатые колеса 13, установленные в гори

5

0

женным элементом передачи, например звездочкой 4. Вместо конической зубчатой передачи посредством зубчатых колес 13-15 может быть применена фрикционная передача, возможны и другие конструктивные рещения. Звездочки 4 крайних корпусов 1 связаны цепной передачей со звездочками 6 закрепленными на общем валу 17, что обеспечивает синхронное вращение крайних план- щайб 3, а звездочка 4 паразитного зубчатого обода 15 связана через свою звездочку 18 с валом 19. Валы 17 и 19 оборудованы электромагнитными дисковыми фрикционными муфтами 20 и 21 и связаны кинематически с общим распределительным валом станка 22, например, через набор зубчатых сменных колес 23. Муфты 20 и 21 могут быть включены порознь и вместе. При включении муфты 21, включается вращение лищь обода 15 при заторможенных планшайбах 3, сообщая оправкам 7 только поступательное движение (работа станка в кабельном режиме), при включении муфты 20 включается вращение планшайб 3 при заторможенном ободе 15, сообщая оправкам 7 поступательно- вращательное движение (работа в кабельно- токарном режиме). При параллельном включении муфт 20 и 2 оправкам 7 также сообщается поступательно-вращательное движение. За счет набора сменных зубчатых колес 23 и муфт 20 и 21 можно изменять в широких пределах величину подачи на один Q оборот оправок 7 в зависимости от ширины и шага наматываемой арматуры путем изменения относительной угловой скорости планшайб 3 и обода 15, что позволяет вести формование труб практически с любыми известными технологическими режимами и высокой производительностью.

Устройство работает следующим образом.

Через наборы сменных зубчатых колес 23 и электромагнитные муфты 20 и 21 сообщают вращение от вала 22 валам 17 и 19, на которых закреплены звездочки 16, связанные со Звездочками 4. От вала 17 двум звездочкам 4, закрепленным на планщайбах 3, смонтированным в крайних корпусах 1 подшипников 2, передается синхронное вращение, а от вала 19 через звездочку 18 звездочке 4,

5

5

0

закрепленной на паразитном зубчатом ободе 15, - вращение со своей угловой скоростью. Вместе с планшайбами 3 вращаются вокруг оси планшайб Г-образные кулачки 5 и смонтированные в их проушинах на валах 8 ролики 9, криволинейная, рабочая поверх- ность которых, облицованная упругим материалом, охватывает оправку 7 и сообщает ей вращательное движение. Поступательное движение оправка 7 получает от тех же роликов 9, закрепленных на общих валах 8 с коническими шестернями Ш через валышестерни 11, смонтированные на подшипнизонтальных кронштейнах 14 планшайб 3 и шлицевое или шпоночное соединение от паразитного зубчатого обода 15. При заторможенных планшайбах 3 и вращающемся ободе 15 роликам 9 сообщается вращение только вокруг собственных осей, а оправке 7 только поступательное движение. При вращении планшайб 3 роликам 9 дополнительно сообщается вращательное движение вокруг оси оправки 7, а последней - соответственно дополнительное вращение вокруг той же оси. Меняя относительные скорости планшайб 3 и обода 15, можно в широких пределах изменять пределы скоростей вращения и подач оправок 7, а благодаря установке приводных роликов 9 на самоцентрирую- щихся кулачках 5 с возможностью радиального перемещения путем вращения вкладышей 6, можно обеспечить быструю переналадку привода станка на новый диаметр оправок 7.

Таким образом,, привод врашательно- поступательного движения имеет небольшие габариты и обеспечивает работу станка практически во всех известных режимах формования. Указанный привод может быть применен самостоятельно, например в металлообрабатывающей промышленности, в станках для глубокого сверления.

Формула изобретения

з

1.Устройство для намотки трубчатых изделий, включающее оправку, установленную соосно с ней первую планщайбу с ра- диально расположенными относительно оправки с возможностью изменения положения обжимными роликами, кинематически связанными с механизмом их вращения в виде системы шестерен с соосным первой план - шайбе паразитным элементом, средства подачи наматываемого материала и привод, отличающееся тем, что с целью расширения технологических возможностей и упрощения конструкции, паразитный элемент снабжен соединенной с приводом дополнительной кинематической передачей для его вращения а привод выполнен с возможностью совместного и автономного вращения первой планшайбы и паразитного элемента.

2.Устройство по п. 1, отличающееся тем, что оно снабжено второй планшайбой, выполненной аналогично первой и расположенной симметрично ей по другую сторону паразитного элемента, обжимные ролики которой также кинематически соединены с этим элементом.

3.Устройство по п. 2, отличающееся тем, что ролики планшайб смещены относительно друг друга на половину углового щага.

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвукового упрочнения зубчатых колес | 1987 |

|

SU1558543A1 |

| Устройство для намотки торовых оболочек | 1990 |

|

SU1708737A1 |

| Устройство для намотки труб из армированных материалов | 1985 |

|

SU1298092A1 |

| Автомат для изготовления плоских спиральных пружин | 1975 |

|

SU534286A1 |

| Автомат для изготовления двух ветвевых пружин с отогнутыми концами | 1989 |

|

SU1657263A1 |

| Устройство для наложения полосы на оправку | 1990 |

|

SU1770247A1 |

| Станок для намотки обмоток электрических катушек | 1980 |

|

SU1023418A1 |

| Гибочный автомат с приводом от центральной шестерни | 1986 |

|

SU1433543A1 |

| Способ камерной обработки свободным абразивом | 1990 |

|

SU1805012A1 |

| Устройство для обработки тонкостенных цилиндрических деталей | 1981 |

|

SU986602A1 |

Изобретение относится к оборудованию для намотки труб из композиционного материала. Цель изобретения расширение Л г 14 «I технологических возможностей и упрощение конструкции. Для этого устройство выполнено в виде трех подшипниковых опор 2, в двух крайних из них смонтированы планшайбы 3, на которых установлены обжимаю- ш,ие оправку 7 гиперболоидные с упругим покрытием ролики 9. При вращении планшайб 3 ролики 9 одновременно совершают вращательное движение вокруг собственной оси и оси оправки 7, сообщая ей или поступательное, или вращательно-поступательное движение. Вид и скорость движения зависят от синхронной скорости планшайб 3 и от скорости паразитного элемента 5, снабженного индивидуальным приводом и кинематически связанного с приводными роликами 9. 2 3. п. ф-лы, 2 ил. // 75 1 & (Л 00 со со ГчЭ Pu-i.

1/ /

| Станок для изготовления металлических труб | 1928 |

|

SU15061A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-04-30—Публикация

1985-10-16—Подача