00 4:

Изобретение относится к контро-ио и регулированию технологических процессов переработки неметаллических сыпучих материалов, преимущественно сырьевых материалов, при получении заготовок и изделий методами керамической технологии, и может использоваться в порошковой металлургии, в промышленности строительных материалов, при изготовлении бытовой и промышленной керамики, а также и)и производстве углеродных материалов но углеродокерамической техноло1-ии.

Известно устройство для контроля твердости материалов, содержащее дозатор шаров-с электромагнитным сбрасывателем, счетчик числа шаров, регистрируемый пр-ибор и узел удаления niapoB 1.

Недостатком данного устройства является низкая точность контроля и пометки, связанная с невозможностью удаления шаров из сыпучего материала и возникаюпдие из-за этого загрязнение шарами сыпучего материала.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для контроля твердости материалов, содержаш,ее дозатор шаров, связанный через реле времени со счетчиком вводимых шаров, приемный бункер и датчик контроля шаров, соединенный с регистрирующим прибором 2.

Недостатком известного устройства является низкая точность контроля и пометки, связанная с невозможностью удаления шаров из сыпучего материала и контроля веса и распределения шаров во времени, что сужает функциональные возможности устройства.

Целью изобретения является повышение точности контроля перемещения неметаллических сыпучих материалов.

Поставленная цель достигается тем, что устройство для пометки и контроля перемещения неметаллических сыпучих материалов в технологическом процессе, содержащее дозатор щаров из магнитного материала в технологический поток, связанный через реле времени со счетчиком вводимых шаров, приемные бункеры, датчик контроля шаров в процессе, соединенный с регистрирующим прибором, дополнительно снабжено электромагнитным узлом извлечения шаров из потока, взаимодействующим с датчиком контроля шаров, счетчиком извлекаемых шаров, блоком сравнения, исполнительным механизмом с регулируемым органом в потоке сыпучего материала, измерителем веса приемного бункера с шарами и измерителем веса приемного бункера с сыпучим материалом, при этом датчик контроля шаров подключен к счетчику извлекаемых шаров, соединенному с блоком сравнения, связанным с счетчиком вводимых шаров и через исполнительный механизм с регулируемым органом в потоке сыпучего материала, а измерители веса и счетчики шаров соединены с регистрирующим прибором.

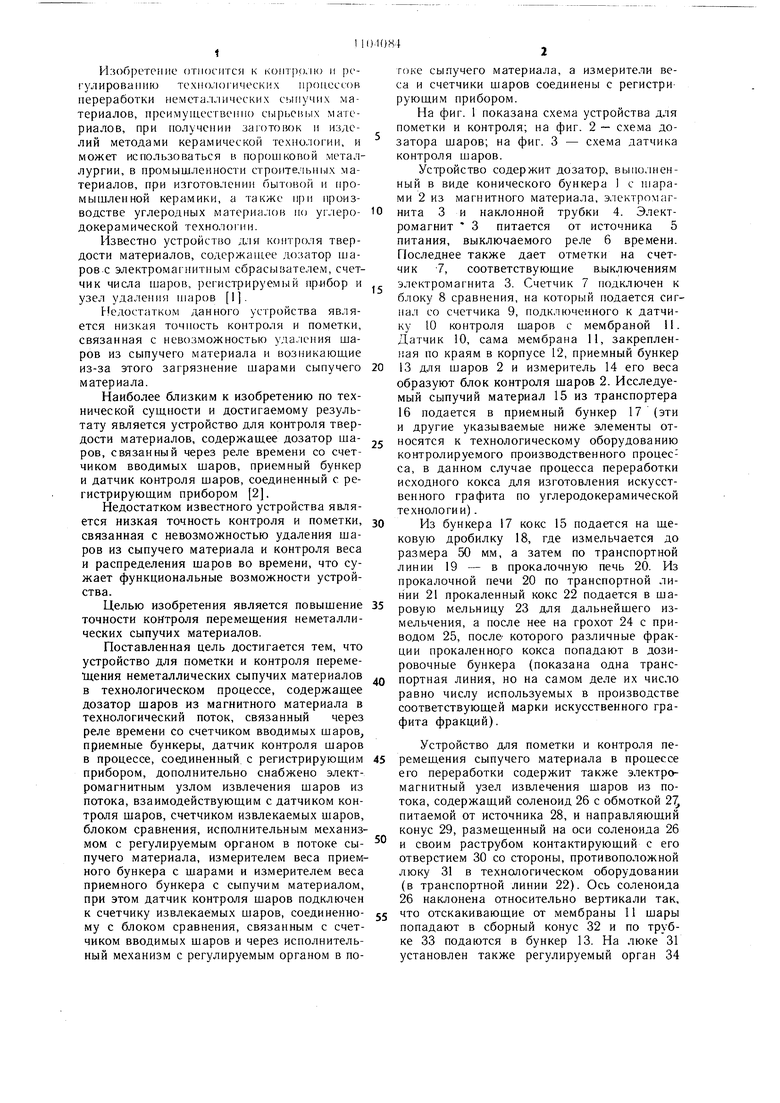

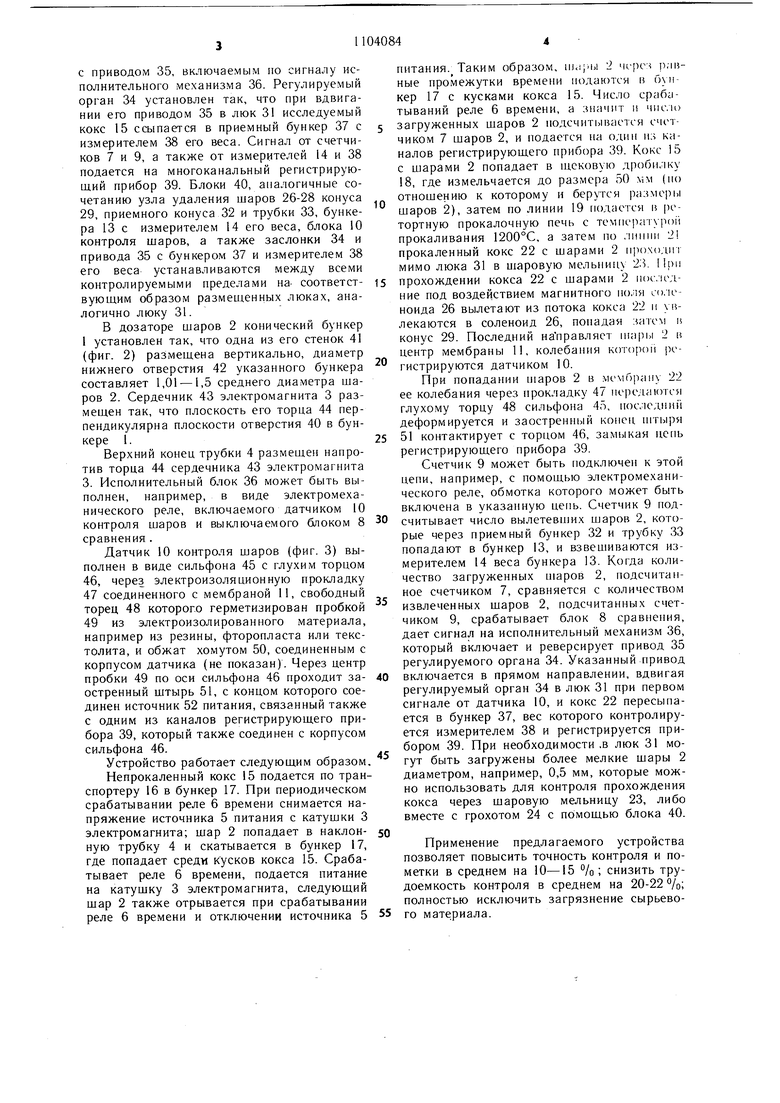

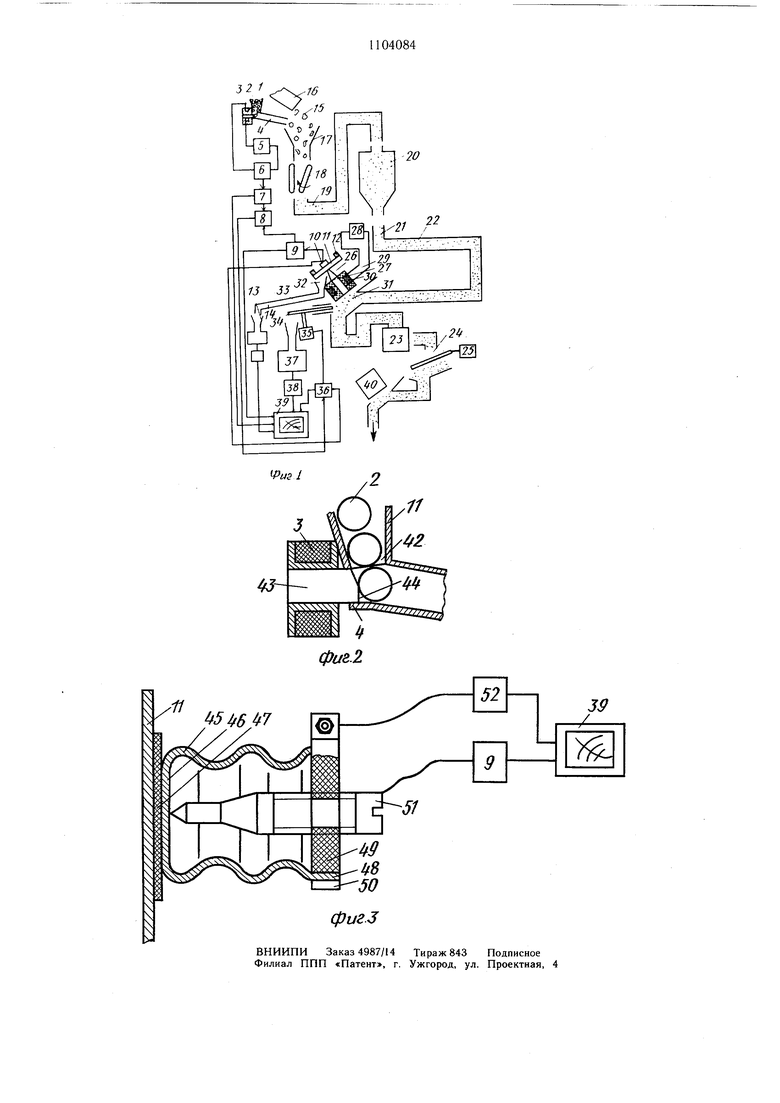

На фиг. 1 показана схема устройства для пометки и контроля; на фиг. 2 - схема дозатора шаров; на фиг. 3 - схема датчика контроля шаров.

Устройство содержит дозатор, выполненный в виде конического бункера 1 с шарами 2 из магнитного материала, электромагнита 3 и наклонной трубки 4. Электромагнит 3 питается от источника 5 питания, выключаемого реле 6 времени. Последнее также дает отметки на счетчик 7, соответствующие выключениям

электромагнита 3. Счетчик 7 подключен к блоку 8 сравнения, на который подается сигпал со счетчика 9, подключенного к датчику 10 контроля шаров с мембраной 11. Датчик 10, сама мембрана 11, закрепленная по краям в корпусе 12, приемный бункер

13 для шаров 2 и измеритель 14 его веса образуют блок контроля щаров 2. Исследуемый сыпучий материал 15 из транспортера 16 подается в приемный бункер 17 (эти и другие указываемые ниже элементы относятся к технологическому оборудованию контролируемого производственного процесса, в данном случае процесса переработки исходного кокса для изготовления искусственного графита по углеродокерамической технологии).

Из бункера 17 кокс 15 подается на щековую дробилку 18, где измельчается до размера 50 мм, а затем по транспортной линии 19 - в прокалочную печь 20. Из прокалочной печи 20 по транспортной линии 21 прокаленный кокс 22 подается в шаровую мельницу 23 для дальнейшего измельчения, а после нее на грохот 24 с приводом 25, после которого различные фракции прокаленно,го кокса попадают в дозировочные бункера (показана одна транспортная линия, но на самом деле их число равно числу используемых в производстве соответствующей марки искусственного графита фракций).

Устройство для пометки и контроля перемещения сыпучего материала в процессе его переработки содержит также электромагнитный узел извлечения шаров из потока, содержащий соленоид 26 с обмоткой 2 питаемой от источника 28, и направляющий конус 29, размещенный на оси соленоида 26 и своим раструбом контактирующий с его отверстием 30 со стороны, противоположной люку 31 в технологическом оборудовании (в транспортной линии 22). Ось соленоида 26 наклонена относительно вертикали так, что отскакивающие от мембраны 11 шары попадают в сборный конус 32 и по трубке 33 подаются в бункер 13. На люке 31 установлен также регулируемый орган 34

с приводом 35, включаемым по сигналу исполнительного механизма 36. Регулируемый орган 34 установлен так, что при вдвигании его приводом 35 в люк 31 исследуемый кокс 15 ссыпается в приемный бункер 37 с измерителем 38 его веса. Сигнал от счетчиков 7 и 9, а также от измерителей 14 и 38 подается на многоканальный регистрирующий прибор 39. Блоки 40, аналогичные сочетанию узла удаления шаров 26-28 конуса 29, приемного конуса 32 и трубки 33, бункера 13 с измерителем 14 его веса, блока 10 контроля шаров, а также заслонки 34 и привода 35 с бункером 37 и измерителем 38 его веса устанавливаются между всеми контролируемыми пределами на- соответствуюндим образом размещенных люках, аналогично люку 31.

В дозаторе щаров 2 конический бункер 1 установлен так, что одна из его стенок 41 (фиг. 2) размещена вертикально, диаметр нижнего отверстия 42 указанного бункера составляет 1,01 -1,5 среднего диаметра шаров 2. Сердечник 43 электромагнита 3 размещен так, что плоскость его торца 44 перпендикулярна плоскости отверстия 40 в бункере 1.

Верхний конец трубки 4 размеп1ен напротив торца 44 сердечника 43 электромагнита 3. Исполнительный блок 36 может быть выполнен, например, в виде электромеханического реле, включаемого датчиком 10 контроля щаров и выключаемого блоком 8 сравнения.

Датчик 10 контроля щаров (фиг. 3) выполнен в виде сильфона 45 с глухим торцом 46, через электроизоляционную прокладку 47 соединенного с мембраной 11, свободный торец 48 которого герметизирован пробкой 49 из электроизолированного материала, например из резины, фторопласта или текстолита, и обжат хомутом 50, соединенным с корпусом датчика (не показан). Через центр пробки 49 по оси сильфона 46 проходит заостренный штырь 51, с концом которого соединен источник 52 питания, связанный также с одним из каналов регистрирующего прибора 39, который также соединен с корпусом сильфона 46.

Устройство работает следующим образом.

Непрокаленный кокс 15 подается по транспортеру 16 в бункер 17. При периодическом срабатывании реле 6 времени снимается напряжение источника 5 питания с катущки 3 электромагнита; шар 2 попадает в наклонную трубку 4 и скатывается в бункер 17, где попадает среди кусков кокса 15. Срабатывает реле 6 времени, подается питание на катушку 3 электромагнита, следующий шар 2 также отрывается при срабатывании реле 6 времени и отключении источника 5

питания. Таким образом, .bi 2 чгрс: р,-1вные промежутки времени подаются к буи кер 17 с кусками кокса 15. Число cpa6iiтываний реле 6 времени, а значит и чис.ю загруженных шаров 2 подсчит1 1вается счетчиком 7 шаров 2, и подается на один из киналов регистрируюшего прибора 39. Кокс 15 с щарами 2 попадает в пусковую дробилку 18, где измельчается до размера 50 мм (по отношению к которому и берутся разме1)ы шаров 2), затем по линии 19 подается в |)етортную прокалочную печь с температуро прокаливания 1200°С, а затем по липни 2 прокаленный кокс 22 с шарами 2 проходит мимо люка 31 в шаровую мельницу 23. Ilpii прохождении кокса 22 с шарами 2 пос.юлние под воздействием магнитного по.пи со.юноида 26 вылетают из потока кокса 22 и увлекаются в соленоид 26, попадая затем в конус 29. Последний направляет пшры 2 в центр мембраны 11, колебания которой регистрируются датчиком 10.

При попадании шаров 2 в мембрану 22 ее колебания через прокладку 47 перелаются глухому торцу 48 сильфона 45, носледпий деформируется и заостренный конец штыря 51 контактирует с торцом 46, замыкая цепь регистрирующего прибора 39.

Счетчик 9 может быть подключен к этой цепи, например, с помощью электромеханического реле, обмотка которого может быть включена в указанную цепь. Счетчик 9 подсчитывает число вылетевших щаров 2, которые через приемный бункер 32 и трубку 33 попадают в бункер 13, и взвешиваются измерителем 14 веса бункера 13. Когда количество загруженных шаров 2, подсчитанное счетчиком 7, сравняется с количеством извлеченных шаров 2, подсчитанных счетчиком 9, срабатывает блок 8 сравнения, дает сигнал на исполнительный механизм 36, который включает и реверсирует привод 35 регулируемого органа 34. Указанный привод включается в прямом направлении, вдвигая регулируемый орган 34 в люк 31 при первом сигнале от датчика 10, и кокс 22 пересыпается в бункер 37, вес которого контролируется измерителем 38 и регистрируется прибором 39. При необходимости .в люк 31 могут быть загружены более мелкие шары 2 диаметром, например, 0,5 мм, которые можно использовать для контроля прохождения кокса через шаровую мельницу 23, либо вместе с грохотом 24 с помощью блока 40.

Применение предлагаемого устройства позволяет повысить точность контроля и пометки в среднем на 10-15 %; снизить трудоемкость контроля в среднем на 20-22 %; полностью исключить загрязнение сырьевого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления лотковым вибродозатором для шаровых мельниц | 1984 |

|

SU1237252A1 |

| Устройство для контроля и регулирования температуры | 1982 |

|

SU1064107A1 |

| УСТРОЙСТВО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ ИЗВЕСТКОВО-ОБЖИГОВОЙ ПЕЧИ | 1992 |

|

RU2037785C1 |

| Индивидуальный дозатор корма | 1988 |

|

SU1590059A1 |

| Устройство для непрерывного дозирования сыпучих материалов | 1975 |

|

SU552514A1 |

| Индивидуальный дозатор-увлажнитель корма | 1988 |

|

SU1674753A1 |

| Дозатор сыпучих материалов | 1978 |

|

SU844337A1 |

| Массовый расходомер | 1982 |

|

SU1120167A1 |

| Способ и устройство для автоматического контроля количества поступления материала из бункера | 1980 |

|

SU891548A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РАСПРЕДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ ПО АППАРАТАМ | 1970 |

|

SU286588A1 |

УСТРОЙСТВО ДЛЯ ПОМЕТКИ И КОНТРОЛЯ ПЕРЕМЕЩЕНИЯ НЕМЕТАЛЛИЧЕСКИХ СЫПУЧИХ МАТЕРИАЛОВ В ТЕХНОЛОГИЧЕСКОМ ПРОЦЕССЕ, содержащее дозатор шаров из магнитного материала в технологический поток, связанный через реле времени со счетчиком вводимых шаров, приемные бункеры, датчик контроля шаров в процессе, соединенный с регистрирующим прибором, отличающееся тем, что, с целью повышения точности контроля, оно дополнительно снабжено электромагнитным узлом извлечения шаров из потока, взаимодействующим с датчиком контроля шаров, счетчиком извлекаемых шаров, блоком сравнения, исполнительным механизмом с регулируемым органом в потоке сыпучего материала, измерителем веса приемного бункера с шарами и измерителем веса приемного бункера с сыпучим материалом, при этом датчик контроля шаров подключен к счетчику извлекаемых шаров, соединенноi му с блоком сравнения, связанным со счетчиком вводимых шаров и через исполнитель(Л ный механизм с регулируемым органом в потоке сыпучего материала, а измерители веса и счетчики шаров соединены с регистрирующим прибором.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кульбах А | |||

| А | |||

| и др | |||

| ПРИСПОСОБЛЕНИЕ К ЖЕЛЕЗНОДОРОЖНЫМ ПЛАТФОРМАМ ДЛЯ РАЗГРУЗКИ ИХ ОТ СЫПУЧИХ ТЕЛ | 1925 |

|

SU3200A1 |

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Андреев Ю | |||

| К | |||

| и др | |||

| Модернизация установки для измерения динамической твердости материалов в специфических средах - В кн: Техника радиационного эксперимента, вып | |||

| II, М., «Атомиздат, 1974, с | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1984-07-23—Публикация

1982-11-30—Подача