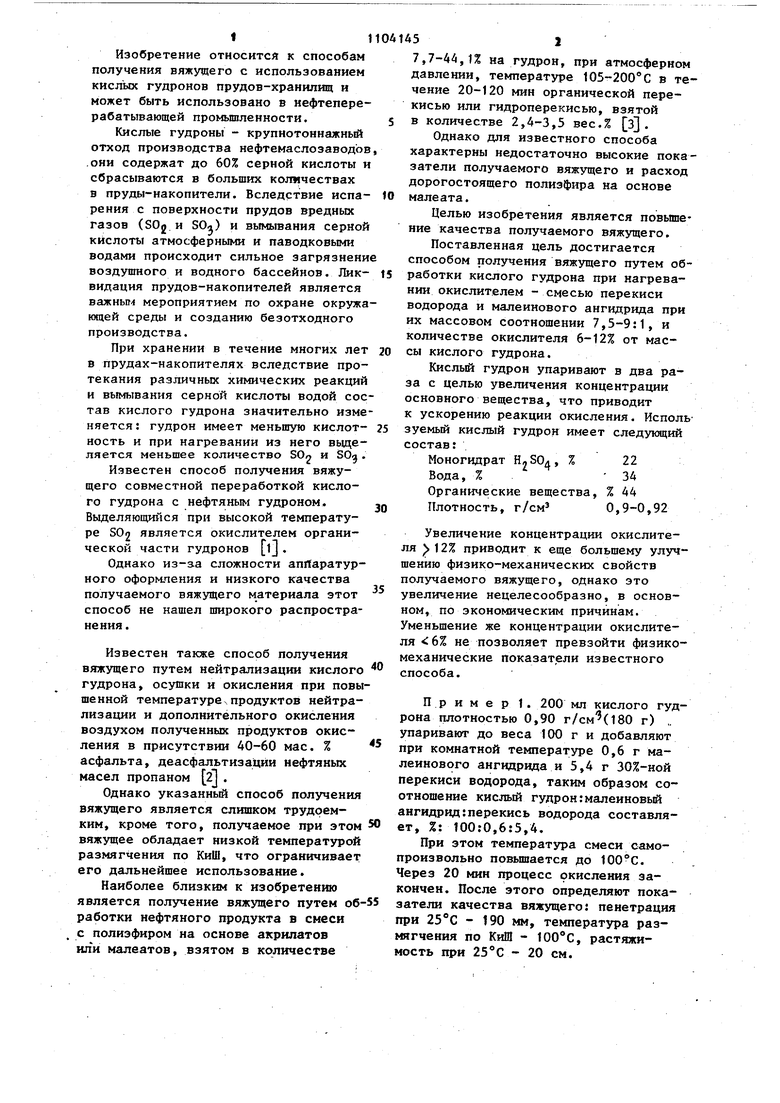

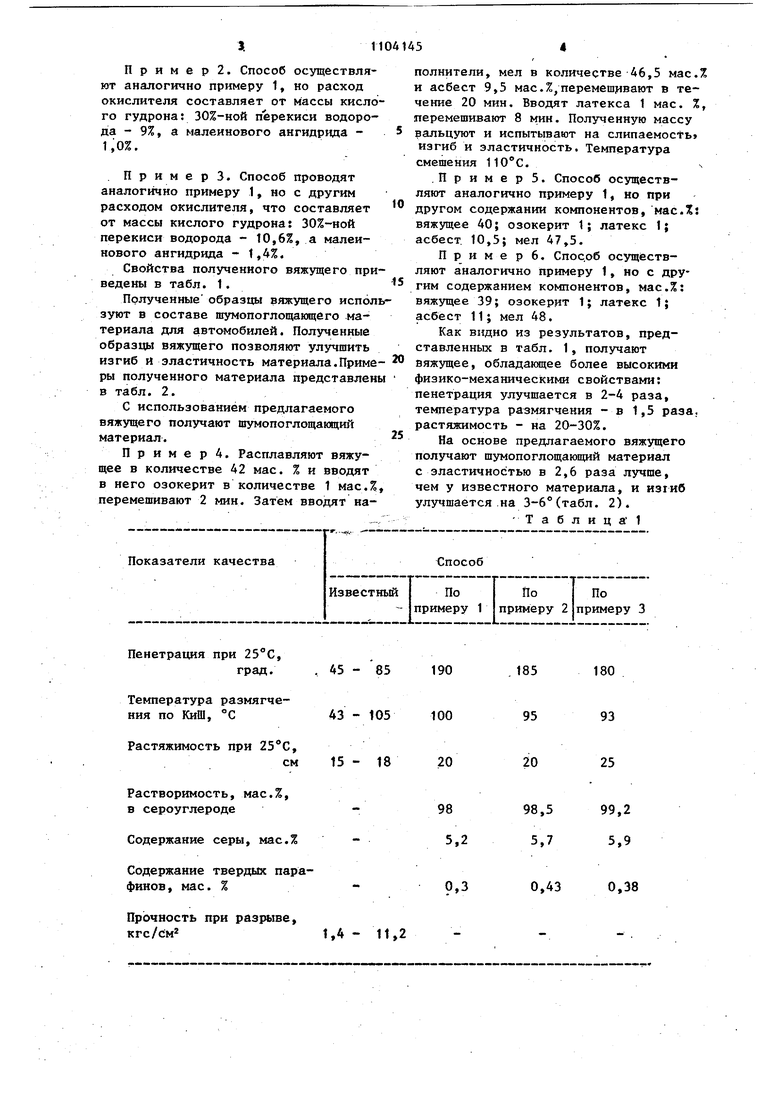

СП Изобретение относится к способам получения вяжущего с использованием кислых гудронов прудов-хранилищ и может быть использовано в нефтеперерабатывающей промышленности. Кислые гудроны - крупнотоннажный отход производства нефтемаслозаводов .они содержат до 60% серной кислоты и сбрасываются в больших количествах в пруды-накопители. Вследствие испарения с поверхности прудов вредных газов (S02 и SOa) и вымывания серной кислоты атмосферными и паводковыми водами происходит сильное загрязнени воздушного и водного бассейнов. Ликвидация прудов-накопителей является важным мероприятием по охране окружа ющей среды и созданию безотходного производства. При хранении в течение многих лет в прудах-накопителях вследствие протекания различных химических реакций и вымывания серной кислоты водой сос тав кислого гудрона значительно изме няется : гудрон имеет меньшую кислотность и при нагревании из него вьщеляется меньшее количество S02 и 80. Известен способ получения вяжущего совместной переработкой кислого гудрона с нефтяным гудроном. Выделяющийся при высокой температуре SOo является окислителем органической части гудронов lj . Однако из-аа сложности апЛаратурного оформления и низкого качества получаемого вяжущего материала этот способ не нашел широкого распространения . Известен также способ получения вяжущего путем нейтрализации кислого гудрона, осущки и окисления при повы шенной температурел продуктов нейтрализации и дополнительного окисления воздухом полученных продуктов окисления в присутствии 40-60 мае. % асфальта, деасфальтизацйи нефтяных масел пропаном 21 . Однако указанный способ получения вяжущего является слишком трудоемким, кроме того, получаемое при этом вяжущее обладает низкой температурой размягчения по КиШ, что ограничивает его дальнейшее использование. Наиболее близким к изобретению является получение вяжущего путем обработки нефтяного продукта в смеси с полиэфиром на основе акрилатов малеатов, взятом в количестве 7,7-44,1% на гудрон, при атмосферном давлении, температуре 105-200 С в течение 20-120 мин органической перекисью или гидроперекисью, взятой в количестве 2,4-3,5 вес.% з . Однако для известного способа характерны недостаточно высокие показатели получаемого вяжущего и расход дорогостоящего полиэфира на основе малеата. Целью изобретения является повьш1ение качества получаемого вяжущего. Поставленная цель достигается способом получения вяжущего путем обработки кислого гудрона при нагревании окислителем - смесью перекиси водорода и малеинового ангидрида при их массовом соотношении 7,5-9:1, и количестве окислителя 6-12% от массы кислого гудрона. Кисльй гудрон упаривают в два раза с целью увеличения концентрации основного вещества, что приводит к ускорению реакции окисления. Исполь зуемый кислый гудрон имеет следующий состав: Моногидрат % 22 Вода, %34 Органические вещества, % 44 Плотность, г/см 0,9-0,92 Увеличение концентрации окислителя 12% приводит к еще большему улучшению физико-механических свойств получаемого вяжущего, однако это увеличение нецелесообразно, в основном, по экономическим причинам. Уменьшение же концентрации окислителя 6% не позволяет превзойти физикомеханические показатели известного способа. П р и м е р 1. 200 мл кислого гудрона плотностью 0,90 г/см(180 г) ,. упаривают до веса 100 г и добавляют при комнатной температуре 0,6 г малеинового ангидрида и 5,4 г 30%-ной перекиси водорода, таким образом соотношение кислый гудрон:малеиновый ангидрид:перекись водорода составляет, %: 100:0,6:5,4. При этом температура смеси самопроизвольно повьшгается до 100°С. Через 20 мин процесс окисления закончен. После этого определяют показатели качества вяжущего: пенетрация при 25°С - 190 мм, температура разягчения по КиШ - 100°С, растяжиость при 25°С - 20 см. П p и м e p 2. Способ осуществляют аналогично примеру 1, но расход окислителя составляет от массы кисло го гудрона: 30%-ной перекиси водорода - 9%, а малеинового ангидрвда 1,0%. П р и м е р 3. Способ проводят аналогично примеру 1, но с другим расходом окислителя, что составляет от массы кислого гудрона г 30%-ной перекиси водорода - 10,6%, а малеинового ангидрида - 1,4%. Свойства полученного вяжущего при ведены в табл. 1. Полученные образцы вяжущего испол зуют в составе шумопоглощанлцего материала для автомобилей. Полученные образцы вяжущего позволяют улучшить изгиб и эластичность материала.Приме ры полученного материала представлен в табл. 2. С использованием предлагаемого вяжущего получают шумопоглощающий материал. П р и м е р 4. Расплавляют вяжущее в количестве 42 мае. % и вводят в него озокерит в количестве 1 мас.% перемешивают 2 мин. Затем вводят наполнители, мел в количестве 46,5 мас.% и асбест 9,5 мае.%,перемеш 1вают в течение 20 мин. Вводят латекса 1 мае. %, перемешивают 8 мин. Полученную массу вальцуют и испытывают на слипаемосТь изгиб и эластичность. Температура смешения ИОС. .П р и м е р 5. Способ осуществляют аналогично примеру 1, но при другом содержании компонентов, мас.%: вяжущее 40; озокерит 1; латекс 1; асбест. 10,5; мел 47,5. П р и м е р 6. Спос.об осуществляют аналогично примеру 1, но с другим содержанием компонентов, мас.%: вяжущее 39; озокерит 1; латекс 1; асбест 11; мел 48. Как видно из результатов, представленных в табл. 1, получают вяжущее, обладающее более высокими физико-механическими свойствами: пенетрация улучшается в 2-4 раза, температура размягчения - в 1,5 раза, растяжимость - на 20-30%. На основе предлагаемого вяжущего получают шумопоглощающий материал с эластичностью в 2,6 раза лучше, чем у известного материала, и изгиб улучшается на 3-6(табл. 2). Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения вяжущего | 1979 |

|

SU810753A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО ДЛЯ СТРОИТЕЛЬНОЙ ИНДУСТРИИ | 2002 |

|

RU2223300C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА ИЗ КИСЛОГО ГУДРОНА ЭЛЕКТРОХИМИЧЕСКИМ СПОСОБОМ | 2005 |

|

RU2275409C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО ДЛЯ СТРОИТЕЛЬНОЙ ИНДУСТРИИ | 2001 |

|

RU2191201C1 |

| Способ получения битумного вяжущего | 1990 |

|

SU1736996A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНОГО ВЯЖУЩЕГО ИЗ КИСЛОГО ГУДРОНА | 2006 |

|

RU2323245C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА ИЗ КИСЛОГО ГУДРОНА | 2007 |

|

RU2327729C1 |

| Способ получения нефтяного мягчителя | 1981 |

|

SU1018959A1 |

| Способ переработки прудового кислого гудрона | 1990 |

|

SU1754765A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2020 |

|

RU2758853C1 |

СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО путем обработки нефтяного остатка окислителем - смесью .перекиси водорода и производного малеиновой кислоты при,нагревании, отличающийс я тем, что, с целью повьшения качества вяжущего, в качестве нефтяного остатка используют кислый гудрон, в качестве производного малеиновой кислоты - малеиновый ангидрид.и процесс окисления проводят при массовом соотношении перекиси водорода и малеинового ангидрида 7,5-9:1 ti количестве окислителя 6-12% от массы кислого гудрона. .

Пенетрация при 25°С,

град.

Температура размягчения по КиШ, С

Растяжимость при 25С,

см

Растворимость, мас.%,

в сероуглеродеСодержание серы, мас.%

Содержание твердых парафинов, мае. %Прочность при разрыве,

кгс/см

180 93 25

185

95

20

98,5 99,2 5,7 5,9

0,38

0,43 Рецептур 42 Битум Вяжущее Озокерит Латекс Асбест Мел Физико-механически Вьщ, Слипаемость Изгиб,С О

Эластичность, количество

8 двойных перегибов

Таблица 2

21

21

21 е. азатели Вьщ. ВЫД . В,1Д . -5 -6 -3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНЫХ И СТРОИТЕЛЬНЫХБИТУМОВ | 0 |

|

SU165975A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-07-23—Публикация

1982-11-19—Подача